Способ изготовления отливок поршня из алюминиевого сплава с чугунной вставкой

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству , в частности, к получению отливок алюминиевых поршней автотракторных двигателей. Цель изобретения - повышение сцепляемости между чугунной вставкой и отливкой из алюминиевого сплава и снижение уровня пористости в районе вставки. В способе, включающем дробеструйную обработку вставки, ее обезжиривание, алитирование с последующей заливкой вставки алюминиевым сплавом, указанную вставку перед алитированием подвергают термической обработке в течение 2-5 ч при 210-240°С. Изобретение дополнительно позволяет повысить износостойкость и антизадирные свойства нирезистовых вставок. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (М 4 В 22 D 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHAM

ПРИ ГКНТ СССР (2 1) 4315676/23-02 (22) 13.10.87 (46) 15.09.89 Бюл. N 34 (71) Научно-исследовательский институт автотракторных материалов и Костромской завод Мотордеталь" (72) 10.Э.Елисеев, С,В.Радаев, А.И,Смоловик, H В.Клюкин, Б.М.Грин.берг, А.Г.Куценок и В,fO,Ãåðàñèìoâà (53) 621.74,046(088.8) (56) Производство армированньж и биметаллических отливок./ Под ред.

М.Л.Заславского. М.: ВНИИТИ, 1979, с ° 25.

Технологическая инСтрукция

ТИ 37.305.252.10.00012. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК .ПОРШНЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ЧУГУННОЙ ВСТАВКОЙ

Изобретение относится к литейному производству, в частности к получению отливок алюминиевых поршней автотракторных двигателей.

Цель изобретения — повышение сцепляемости между чугунной вставкой и отливкой иэ алюминиевого сплава и сниженИе уровня пористости в районе вставки, Поставленная цель достигается тем, что чугунная ннрезистовая вставка подвергается перед алитированием термической обработке при 210-240 С в течение 2-5 ч.

Причиной образования раковин и других несплошностей в контактном

„.80„„3 507532

2 (57) Изобретение относится к литейному производству, в частности к получению отливок алюминиевых поршней автотракторных двигателей. Цель изобретения — повышение сцепляемости между чугунной вставкой и отливкой иэ алюминиевого сплава и снижение уровня пористости в районе вставки. В способе, включаюшем дробеструйную обработку вставки, ее обезжиривание, алитирование с последуюшей заливкой вставки алюминиевым сплавом, указанную вставку перед алитированием подвергают термической обработке в течение 2-5 ч при 210 240 С. Изобретение дополнительно позволяет повы- ф сить износостойкость и антизадирные свойства ниреэистовых вс1авок.

1 табл. слое является присутствие в материале вставки графита, который адсорбирует влагу иэ эмульсии при механообработке. В процессе обезжиривания и алитирования по известному способу удаление накопленной влаги происходит не полностью несмотря на то, что вставка находится в расплаве не менее 2,5 мин при 720-740 С. Наличие влаги препятствует качественному алитированию.

Предлагаемый способ обеспечивает ) полное удаление влаги, что позволяет повысить сцепление на границе вставка-поршень и снизить уровень газоусадочных дефектов.

1507532

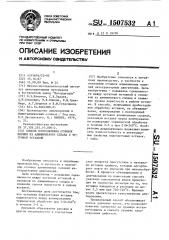

Способ

Параметры термической обра боткн ннреанстовых вставок

Усилие оличество ракоин, выявляемых ри механической бработке юбки поршня отрыва, кй

Лродолкнтель- Температу о ность ч ра, С

Известнь и

Преллагаемьп»

2

Э

Сравнительный

6Э-71

210 69,5-8Э 1

220 108-120 Нет

240 85-119 Нет

200 67-80 4

250 106-117 Нет

1>5

5>5

Составитель 0>Белков

Редактор A.Ëåæíèíà Техред A,Êðàí÷óê Корректор М.Максимишинец

Заказ 5495/16 Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат "Патент", г. ужгород, ул. Гагарина, 101

Снижение времени и температуры термической обработки приводит к снижению сцепляемости и появлению раковин.

Повышение времени и температуры термической обработки не улучшает сцепляемость. Кроме того, при более высокой температуре и увеличении времени термической обработки может произойти изменение структуры вставки, улучшение ее износостойкости.

Сравнительные испытания известного и предлагаемого способов проводили в промышленных условиях литейного цеха поршней Костромского завода Мотор- 5 деталь". В каждом из описанных ниже примеров в качестве основного использовали сплав на основе алюминия АК-18.

Сплав имел химический состав, %: кремний 18,2; магний 0,9; медь 1,1; !О никель 0,9; железо О,б; цинк 0,01; алюминий остальное. Температура заливки 750-770 С.,Плавку .сплава проводили в печи HAT-6, Вставку в поршень изготавливали из чугуна химического 25 состава, 7.: С 2,8; Сг 2,0, Мп 1,1;

Ni 15 3; Си 5 7; P 0 5; $ 0>3; Fe остальное.

Алитирование вставки проводили сплавом АК5М7 химического состава, Е: 30 кремний 4,8 магний 0,5, медь 6,9; железо 0,01 марганец 0 35 никель

О, 10, алюминий остальное. Время алитирования 2,5-4 мин, Затем осуществляли ус>гановку вставки в форму, залив- 35 ку формы сплавом АК-18, охлаждение от71ивки и обдув воздухом. По каждому ва1 ианту испытаний отбирали по 20

4 поршней, которые протачивали по образующей с целью полного вскрытия вставки и определения литейных дефектов. По три поршня иэ каждого варианта изготовления отбирали для испытаний на разрывной машине. Вставки по предлагаемому способу перед алитированием термически обрабатывали при 210-240 С в течение 2-5 ч в печи СРО.

В таблице приведены данные сравнительных испытаний.

Из таблицы следует, что наилучшие результаты по сцепляемости и отсутствию литейных дефектов имеют поршни, изготовленные согласно предлагаемому способу.

Предлагаемый способ дополнительно позволяет повысить износостойкость и антиэадирные свойства ниреэистовых вставок.

Формула изобретения

Способ изготовления отливок поршня из алюминиевого сплава с чугунной вставкой, включающий дробеструйную обработку, обезжиривание трихлорэтиленом, алитирование вставки, размещение вставки в оснастке, заливке алюминиевым сплавом и охлаждение, о т л и ч аю шийся тем, что, с целью повьппения сцепляемости между чугунной вставкой и отливкой из алюминиевого сплава и снижения уровня прристости> чугунную вставку перед алитированиеЬ подвергают термической обработке при

210-240 С в течение 2-.5 ч.