Способ электродуговой точечной сварки плавящимся электродом

Иллюстрации

Показать всеРеферат

Изобретение относится к способам электродуговой сварки , в частности, к электродуговой точечной сварке плавящимся электродом. Оно позволяет улучшить качество сварки, уменьшить расход свариваемых материалов путем получения сварных точек без усиления. Производят возбуждение дуги. Подают электрод путем ударного сокращения длины его вылета в зону сварки до заглубления его торца ниже поверхности свариваемой детали. После этого прекращают подачу электрода и выключают источник питания дуги до начала капельного переноса металла в сварочную ванну. При таком ведении процесса значительно уменьшаются сварочные напряжения и деформации благодаря отсутствию усиления у сварных точек. Способ во многих случаях может заменить контактную точечную сварку. 4 ил.

СОЮЗ СОЕЕТСНИХ

СОМИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 В 23 К 9 1б

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 3807322/25-27 (22) 07. 10.84 (46) 15.09.89. Бюл. h» 34 (71) Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (72) А.В.Иванников и В.Ç.Абудардин (53) 62 1.791.75 (088.8) (56) Слесарев Ю.Г1. Электрозаклепочная сварка в строительном и дорожном машиностроении. Исследования и производственный опыт по сварке. Г1.: Машгиз, 1955, с. 78-79.

Авторское свидетельство СССР

1437173, 1983. (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ ТОЧЕЧНОЙ

СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ (57) Изобретение относится к способам электродуговой сварки, в частнасИзобретение относится к электродуговои сварке и может быть использована в различных отраслях промьипленнасти, занятых изготовлением изделий и конструкций с применением точечных и электрозаклепочных сварных соединений в различных защитных средах и пространственных положениях.

Цель изобретения — улучшение качества сварки и уменьшение расхода сварочных материалов и длительности цикла.

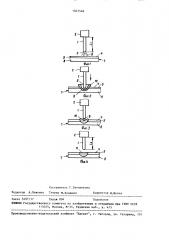

На фиг. 1 показано взаимное расположение плавящегося электрода, токоподводящего устройства и свариваемого изделия в начальной стадии процесса сварки; на фиг. 2 — стадия процесса сварки, связанная с пода„.SU„„) 507548 А 1

2 ти к электродуговой точечной сварке плавящимся электродом. Оно позволяет улучшить качество сварки, уменьшить расход свариваемых материалов путем полу-чения сварных точек без усиления, Производят возбуждение дуги.

Подают электрод путем ударного сокращения длины его вылета в зону сварки да заглубления его торца ниже поверхности свариваемой детали. После этого прекращают подачу электрода и выключают источник питания дуги до начала капельного переноса металла в сварочную ванну. При таком ведении процесса значительно уменьшаются сварочные напряжения и деформации благодаря отсутствию усиления у сварных точек. Способ во многих случаях может заменить контактную точечную сварку. 4 ил ° чей плавящегося электрода в плавильное пространство; на фиг. 3 — стадия процесса сварки, связанная с окончанием подачи плавящегося электрода в плавильное пространства; на на фиг. 4 — стадия процесса сварки, связанная с выключением источника сварочного тока и образованием сварной точки без усиления.

Способ осуществляют следующим образом.

Заправленный в сварочный аппарат плавящийся электрод 1 (фиг. 1) фиксируют относительно токоподвадящего устройства 2 при заданном значении L < вылета плавящегося электрода 1. Значение L< выбирают в зависимости от ди35

1507548

3 аметра электрода 1 и технологической . задачи.

Далее устанавливают торец 3 плавящегося электрода 1 над поверхностью 4

5 подлежащей проплавлению детали 5, которую необходимо сварить с деталью 6 изделия 7. Затем обеспечивают защиту эоны сварки от окружающего воздуха с помощью флюса или защитного газа и возбуждают сварочную дугу 8 между торцом 3 плавящегося электрода 1 и поверхностью 4 подлежащей проплавпению детали 5.

Возбуждение дуги 8 осуществляют осциллятором или любым другим из известных способов. Затем в направлении. указанном стрелкой (фиг.2), резко приближают токоподводящее устройство 2 к поверхности 4 детали 5, в результате чего мгновенно сокращается длина сварочной дуги 8. При этом торец

3 электрода 1 оказывается погруженным ниже поверхности 4 подлежащей проплавлению детали 5, что сопровож- 25 дается стремительным ростом сварочного тока и плотности тока в дуге 8 и интенсивным испарением металла плавящегося электрода 1 с его торца 3.

Это обеспечивает очень высокую концентрацию тепловложения в метапл деталей 5 и 6 изделия 7.

- Скорость подачи электрода 1 (скорость приближения токоподводящего устройства 2 к поверхности 4 дета-. ли 5) всегда превышает скорость его правления.

Глубина, накоторую погружают в плавильное пространство 9 торец 3 электрода 1, должна быть такой, что- 40 бы вся сварочная дуга 8 находилась ниже поверхности 4 детали 5. Только при этом условии возможно достижение наибольшей концентрации тепловложения в свариваемые детали 5 и 6, по45 вышение проплавляющей способности дуги 8, c,окращение цикла и улучшение качества сварки.

В зависимости от технологической задачи погружение торца 3 электрода 1 в плавильное пространство 9 может быть и на глубину, равную или большую толщины проплавляемой детали 5, которая также может состоять и иэ двух или более слоев металла, подлежащих сварке с деталью 6 изделия 7.

Вытесняемый сварочной дугой 8 жидкий металл 10 изделия 7 освобождает путь для сжатой дуги 8, обеспечивающей при этом сверхвысокую i,онцентрацию тепловложения в металл изделия 7, Далее прекращают приближение токоподводящего устройства 2 к поверхности 4 детали 5 (фиг. 3). В связи с продолжающимся испарением металла электрода 1 с его торца 3 длина сварочной дуги 8 несколько увеличивается, давление дуги 8 на жидкий металл 10 падает. Вытесненный дугой 8 жидкий металл 10, состоящий иэ расплавленного металла деталей 5 и 6 свариваемого иэделия 7, сдерживаемый силами поверхностного натяжения и с помощью гравитации, начинает возвращаться в исходное положение. Далее, не допуская каплеобраэования на торце 3 электрода 1 и начала переноса электродного металла, что достигают весьма малой длительностью периода горения дуги, выключают источник сварочного тока и дуга 8 гаснет.

Этим завершают процесс сварки и получают сварную точку 11 (фиг. 4) беэ усиления (утолщения в виде шляпки) над поверхностью 4 детали 5 изделия 7.

После получения сварной гочки 1! без усиления вылет электрода 1 приобрел несколько меньшую величину, равную L . Это связано с частичным испарением металла с торца 3 электрода 1 в связи с повышенной плотностьн тока в сжатой дуге 8.

Процесс дуговой точечной сварки по предлагаемому способу осуществляк1т с плотностью тока в электроде 1

t свыше 250 А/мм . В качестве электрода 1 могут быть использованы как сплошные, так и порошковые проволоки в виде одиночных, составных или скрученных из нескольких проволок, одинаковый или разной конструкции электродов 1.

Пример 1. Требуется сварить под флюсом электродуговой точечной сваркой соединение внахлестку толщиной 2 + 4 мм. Материал основного металла — горячекатанная ниэкоуглеродистая сталь без зачистки, материал проволоки (электрода) — низкоуглеродистая сталь. Соединение собрано с зазором 0,3 мм.

Режим сварки:

Диаметр электродной проволоки, мм 3,0

Вылет электрода, мм 30

1507 548

Сварочный ток, А 2800

Время сварки, с 0,05

Сварочная дуга была выключена до начала переноса металла электрода в сварную точку. В результате получе5 на сварная точка с наружным диаметром

12,0 мм и диаметром в зоне перехода от одного соединяемого листа к другому (в ядре) 9 мм. После сварки электрода сократился на 2 мм.

Полученная электрозаклепка не имеет усиления и каких-либо внутренних и внешних дефектов.

Пример 2. Требуется сварить в углекислом газе точечное соединение внахлестку толщиной 1,2 + 3,0 мм.

Материал основного металла — горячекатанная низкоуглеродистая сталь без зачистки от окислов, материал электродной проволоки — низколегированная сталь.

Режим сварки:

Диаметр электродной проволоки, мм 2,0

Вылет электрода, мм 25,0

Сварочный ток, А 1300

Время сварки, с 0 05

И результате получена электрозаклепка с наружным диаметром 7 мм и диаметром в зоне перехода от одного соединяемого листа к другому (в ядре)

5,5 мм.

Полученная электрозаклепка также имеет усиления и каких-либо внутренних и внешних дефектов °

Способ может с успехом применяться как при последовательной сварке одиночными точками, так и при одноьременной параллельной сварке нес1 ольками точками от одного или нескольких соединенных параллельно источников сварочного тока. При этом возможна сварка изделия, проплавляемая деталь которого может состоять из двух или более слоев.

Кроме того, возможно использование способа в случаях сварки и соединений других типов, например угловых, тавровых и др.

Возможность получения сварных точек без усиления сокращает длительность цикла сварки, обеспечивает резкое снижение расхода электродного металла, значительную экономию защитных газов и флюсов, а также электроэнергии. При этом значительно уменьшаются сварочные напряжения и деформации, от которых зависит качество сварного соединения и изделия в целом. Благодаря отсутствию усиления у сварных точек, данный способ во многих случаях может заменить контак»J точечную сварку, для осуществления которой требуется более дорогое и громоздкое оборудование и предъявляются более высокие требования к подготовке изделия под сварку.

В ряде случаев, благодаря весьма малому объему расплавленного металла в сварной точке, данный способ может

i спешно применяться при сварке во всех пространственных положениях.

Способ применим при сварке всех металлов и сплавов, сваривающихся электродуговой сваркой плавящимся электродом.

Ф о р и у л а и з о б р е т е и и я

Способ электродуговой точечной сварки плавящимся электродом, включающий возбуждение сварочной дуги, подачу плавящегося электрода в зону сварки со скоростью, превышающей скорость плавления электрода, и выключение источника сварочного тока, о т л ич а ю шийся тем, что, с цельюрасширения области применения, улучшения качества сварки, уменьшения расхода сварочных материалов и длительности цикла путем получения сварных точек без усиления, электрод подают до заглубления его торца ниже поверхности свариваемой детали, обрашенной к сварочной дуге, а источник g .Bÿðî тного тока выключают до момента начал» переноса электродного ме галла.

1507548

Фиг.1

Фиг.

Составитель Г,Тютченкова

Редактор А.Лехнина Техред М.Ходанич

КоРРектоР И.Муска

Заказ 5497/17 Тирах 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Цроизводственно-издательский комбинат "Патент", г. Ухгород, ул. Гагарина, 101