Способ определения толщины слоя смазки при горячей штамповке

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением , в частности, к способам определения толщины слоя смазки при горячей штамповке. Цель изобретения - повышение достоверности результатов исследования. На смазку, размещенную в ступенчатой полости ненагретого инструмента, воздействуют другим инструментом, нагретым до температуры штамповки, производя замер высоты столба смазки, вытесненной в меньшую ступень полости ненагретого инструмента. Толщину слоя смазки определяют по отношению разности начального и вытесненного объемов смазки к площади меньшей ступени полости ненагретого инструмента. 2 ил., 1 табл.

СООЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (И) (5g 4 С 01 N 3/56

ОПИСАНИК ИЗОВРКтьниЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4345016/31-27 (22) 22.10.87 (46) 15,09.89. Бюл. Р 34 (71) Новгородский политехнический институт (72) А.Ф.Фадеев, А.П.Глушенков, E.Ã.Áåðäè÷åâñêèé и С.П.Мягков (53) 62 1.073(088.8) (56) Авторское свидетельство СССР

М 749523, кл. В 21 J 3/00, 1978. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СЛОЯ

СМАЗКИ ПРИ ГОРЯЧЕЙ UITAMIOBKE (57) Изобретение относится к обработке металлов давлением, в частности.

Изобретение относится к методам определения толщины разделяющего слоя смазки при горячей обработке металлов давлением.

Целью изобретения является расширение технологических возможностей и повышение достоверности результатов исследования.

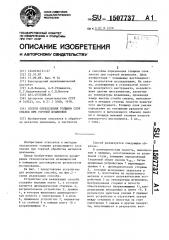

На фиг. 1 представлено устройство для реализации способа; на фиг.2 схема реализации способа.

Устройство для реализации способа содержит верхнюю плиту 1, к которой крепится цилиндрический стержень 2, нагревательное устройство 3, прижим

4, в котором выполнена цилиндрическая полость с уплотнением 5 и шток

6, прижимное устройство 7; индикатор

8 со стойкой 9 и нижнюю плиту 10 с направляющими 11.

2 к способам определения толщины слоя смазки при горячей штамповке ° Цель изобретения — повышение достоверности результатов исследования. На смазку, размещенную в ступенчатой полости ненагретого инструмента, воздействуют другим инструментом, нагретым до температуры штамповки, производя замер высоты столба смазки, вытесненной в меньшую ступень полости ненагре. того инструмента. Толщину слоя смазки определяют по отношению разности начального и вытесненного объемов смазки к площади меньшей ступени полости ненагретого инструмента. 2 ил., l табл.

Способ реализуется следующим образом.

В цилиндрическую полость, выполненную в прижиме, изготовленном из штамдовой стали, помещают определенный (заданный объем смазки V„ ö . Затем прижимным устройством 7 перемещают прижим 4 к цилиндрическому стержню

2, который неподвижно закреплен в плите 1, изготовлен из испытуемого металла и нагрет нагревательным устройством 3 до температуры штамповки.

Центрирование стержня и полости обеспечивается направляющими 11,закрепленными неподвижно в плите 10. В результате действия усилия P прижимного устройства и отсутствия зазора между стержнем и полостью эа счет уплотнения 5 смазка и другие продукты, получившиеся в результате воэ1507737 действия на нее высокой температуры, будут перемещать шток 6 на величину

h, которую определяют индикатором 8, закрепленным на прижиме стойкой 9. 5 Ф результаты испытаний приведены в таблице.

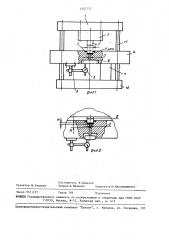

Способ определения толщины слоя смазки при горячей штамповке, заключающийся в размещении начального заданного объема смазки на поверхности инструмента, воздействии на смазку усилия и последующем определении ис.— следуемого параметра, о т л и ч а юшийся тем, что, с целью повыше15 ния достоверности рез ультатов исследования, продавливают другим нагретым до температуры штамповки инструментом отверстие меньшего диаметра сквозной двухступенчатой полости, 20 выполненной в ненагретом инструменте, производя замер высоты столба смазки, вытесняемой в меньшую стумень полости ненагретого инструмента, а определение исследуемого параметра производят по отношению разности начального и вытесненного объемов смазки к площади донной поверхности меньшей ступени полости ненагретого инструмента. л,д2 ьь! 4

Оставшийся объем

Смазка

Вытесненный объем

Показания

Удельная нагрузка, 1 р

Толщина разделяющего слоя, Н, мм индикатора, h, мм смазки, 3

Ч ц э смазки, V,, мм Ъ

Графитол И 6,66

6,84

6,94

7,01

Графитол В-2 6,77

6,91

7,01

7,10

46,6

47,85

48,6

49,1

3,4

2,15

1,4

0 9

0,030

О, 019

0,012

0,008

17,7

26,5

35,4

53,1

47,4

48,4

49,1

49,7

2,6

1,6

0,9

0,3

0,026

0,014

0,008

0,003

17,7

26,5

35,4

53,1

Так как диаметр штока d известен, объем выдавленной смазки определяют по формуле а толщину разделяющего слоя смазки— по формуле

Пример. Для испытания смазок использовали гидравлический пресс

МТЛ-10 -Г. Цилиндрический стержень

2 изготовлен из латуни Л 63 диамет- о ром D =- 12 мм, нагретый до 800 С.

Шток и цилиндрическая полость для смазки изготовлены из сталй 5ХНМ.

Диаметр d = 3 мм. Помещали нормиро3 ванный объем смазки Ч Hau, = 50 мм о р м у л а и з о б р е т е н и я

1507737

Составитель В.Бещеков

Техред А.Кравчук Корректор М.Максимишинец

Редактор М.Бандура

Заказ 5511/27 . Тираж 789 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101