Способ получения гранулированного аммофоса

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения минеральных удобрений. Цель изобретения - увеличение прочности гранул. Способ получения гранулированного аммофоса путем нейтрализации исходной смеси, состоящей из термической фосфорной кислоты (ТФК), экстракционной фосфорной кислоты (ЭФК) и пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, при их массовом соотношении, равном 1000:(450-500):(360-600), газообразным аммиаком, смешения полученной пульпы с ретуром, сушки и грануляции. В состав пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, входят P<SB POS="POST">2</SB>O<SB POS="POST">5</SB> (28-30%), фосфогипс (28-32%), R<SB POS="POST">2</SB>O<SB POS="POST">3</SB> (1,2-1,6%), вода (остальное). 1 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (д) 4 С 05 В 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4057269/23- 26 (22) 15. 04. 86 (46) 15,09.89. Бюл. N - 34 (71) Невинномысское производственное объединение "Азот" (72) Л.Ф. Булошникова, В,И, Козлов, В.Н. Громотков, В.В. Загарских, О,А. Широбоков, А.В. Волик и В.А. Панченко (53) 631.855 (088.8) (56) Орехов И.И. и др. Производство гранулированного аммофоса. М.: Химическая промышленность, 1973, Ф 7, с. 515. (54) СПОСОБ ПОЛУЧЕЧИЯ ГРАНУЛИРОВАННОГО АИИОФОСА (57) Изобретение относится к технологии получения минеральных удобрений.

Изобретение относится к технологии получения минеральных удобрений и касается вопроса увеличения прочности гранулированного аммофоса.

Цель изобретения — увеличение прочности гранул.

Пример 1. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О 55,0%, 450 кг зкстракционной фосфорной кислоты состава

Р О 52Х, 550 кг,пульпы состава Р О

30%, фосфогипса 31Х, к О 1,3%, S0>-свободной 2Х.

Полученную смесь нейтрализуют газообразным- аммиаком до рН 4,2. Пуль„„Я0„„1507759 А 1

Цель изобретения — увеличение прочности гранул. Способ получения гранулированного аммофоса путем нейтрализации исходной смеси, состоящей из термической фосфорной кислоты (ТФК), экстракпионной фосфорной кислоты (ЭФК) и пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, прй их массовом соотношении, равном 1000:

:(450-500):(360 †6), газообразным аммиаком, смешения полученной пульпы с ретуром, сушки и грануляции. В состав .пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, входят

Р О (28-30%), фосфогипс (28-32%), R 0 (1, 2-1, 6%), вода (остальное) .

1 з.п. ф-лы, 1 табл. пу перемешивают с ретуром, гранулиру- р ют и сушат при 90 С до влажности 0,8Х.

Полученный аммофос обладает прочностью гранул 5 МПа, грансостав: фракция менее 1 мм отсутствует, фракция

1-4 мм 97%, фракция более 6 мм отсутствует.

Химический состав продукта, Х:

Бее

51

Раою е0дк 49,5

Азот 13

Пример 2. В емкость-смеситель, снабженную мешалкой, помещают

: 1000 кг термической фосфорной кислоты состава Р О 55%, 450 кг зкстракционной фосфорной кислоты состава

3 1507759

Р,О 52Х; S03 4%; фосфогипса 37., (полуторных) R O> 2,5X, 450 кг пульпы состава, X: P О 30,, фосфогипс

31, R О 1,3; SO>-свободной 2Х.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульу перемешивают с ретуром, гранулиуют и сушат при 90 С до влажности ,8Х. Полученный аммофос обладает рочностью гранул;5 МПа, грансостав:. ракция менее 1 мм отсутствует; фрак ция 1-4 мм 967; фракция более 6 мм отсутствует.

Химический состав продукта, %: 15

PeOs обц 52

Р О 5 ьодн 51

Азот 13

Пример 3. В емкость-смеситель, снабженную мешалкой, помещают 20

1000 кг термической фосфорной кислоты состава Р О 557; 450 кг экстракционной фосфорной кислоты состава Р О ( 52X; SO > 4X; фосфогипса 3%; (полуторных) R Os 2,57. и 360 кг. пульпы 25

1 ,состава: РО < 30% фосфогипса 517.;

R О 1, 37; $0 -свободной 27е

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу переме ш вают с ретуром, гранули- 30 руют и сушат при 90 С до влажности 0,87..

Полученный аммофос обладает проч1

1 . костью гранул 5 МПа, грансостав:фракция ,менее 1 мм отсутствует; фракция 35 1-4 мм 96Х, фракция более 6 мм отсутствует.

Химический состав продукта, :

Р О г обц 52

Р О ьод„: 50

Азот 12

Пример 4. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О5 55Х, 500 кг экстракци-45 онной фосфорной кислоты состава, %:

Р О> 52, SOs 4; фосфогипса 3, R@Os, 2,5,и 600 кг пульпы состава, %: Р О

30 фосфогипса 31 ; SO 2; К. О 1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности

0,8%.

Полученный аммофос обладает проч-. ностью гранул 6 МПа, грансостав: фракция менее 1 мм отсутствует., фракция 1-4 мм 97%, фракция более 6 мм отсутствует.

Химический состав продукта, 7.:

Р О5 общ

Pg ОУ 8одн

49

Азот 13

Пример 5. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О> 557., 500 кг экстракционной фосфорной кислоты состава, X: Р О 52; S03 4; фосфогипс 3; К Оэ

2,5, и 500 кг пульпы состава, 7,:

Р О 30; фосфогипс 31; БО 2,, R O

1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности о

0,8%.

Полученный аммофос обладает прочностью гранул 6 ИПа, грансостав: фракция менее 1 мм отсутствует, фракция 1-4 мм 97%, фракция более 6 мм отсутствует.

Химический состав продукта, 7.: .

РгО 5 са 51

Р О 5 зоан . 50

Азот 13

Пример 6. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О 55%; 500 кг экстракционной фосфорной кислоты состава, 7,;

Р О 52; SO> 4 фосфогипс 3; К 03

2,5, и 400 кг пульпы состава, %:

P O g 30 фосфогипс 31; $0 з 2 К О

1 3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируо ют и сушат при 90 С до влажности

0,87.

Полученный аммофос обладает прочностью 5 МПа, грансостав: фракция менее 1 мм отсутствует; фракция

1-4 мм 96%, фракция более 6 мм от сутствует.

Химический состав продукта, %:

5 vcS

РФ so* . 51

Азот 13

П р и м е,р 7. В емкость-смеси.- тель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О 557., 400 кг экстракционной фосфорной кислоты состава, 7:

Р О 52; БО 4, фосфогипс 3; К О

2,5, и 320 кг пульпы состава, X„P

30, фосфогипс 31, SO 2; К О 1,3..

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности

0,8%.

Полученный аммофос обладает прочностью гранул 4 МПа, грансостав, 7.: фракция менее 1 мм 12, фракция 1-4 мм

82 фракция более 6 мм 2.

Химический состав продукта, %:

Р20 усв

Р О 5 водн

Азот 13

5 15077

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности

0,8%.

Полученный аммофос обладает прочностью гранул 3 MIIa грансостав: .фракция менее 1 мм 1.8%„ фракция

1-4 мм 80%, фракция более 6 мм отсут- 1О ствует.

Процесс грануляции протекает плохо, много пыли. В процессе транспор-. тировки гранулы разрушаются.

Пример 8. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р 05 557, 480 кг экстракционной фосфорной кислоты состава, %: Р Ос 52 БОз 4 фосфогипс 3; 20

R О 2,5, и 480 кг пульпы состава, %: P O 30; фосфогипс 31; 80з 2;

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности о

0,8%.

Полученный аммофос обладает прочностью гранул 5 МПа, грансостав: фракция менее 1 мм 1%, фракция 1-4 мм

96%, фракция более 6 мм отсутствует.

Химический состав продукта, %: ус в

51

Р О З водн 49

Азот 13 35

Пример 9. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О> 557, 580 кг экстрак-. ционной фосфорной кислоты состава, %:

Р О с 52; SO 4 Фосфогипс 3; R O >

2, 5, и 300 кг пульпы состава, %:

РоО 30; фосфогипс 31; $0 2; R O

1,3.

59 6

Пример 10. В емкость-смесиЪ тель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р О 557, 550 кг экстракци- . онной фосфорной кислоты состава,7.: P O

52", S03 4; фосфогипс 3 R Оз 2, 5, и

680 кг пульпы состава, %: Р О 30; фосфогипс 3 1, SO> 2; R O 1,3.

Полу-ченную смесь нейтрализуют газообразным аммиаком до рН 4,2.

Пульпу смешивают с ретуром, гранулируют и сушат при 90 С до влажности

0,87.

71олученный аммофос обладает прочностью гранул 3 ИПа, грансостав, 7: фракция менее 1 мм 16; фракция 1-4 мм

60 фракция более 6 мм 24.

Химический состав продукта, 7.:

Р>0> усо 49

Pz0 g в дн 48

Азот 13 .

Процесс грануляции протекает плохо много пыли.

Пример 11. В емкость-смеситель, снабженную мешалкой, помещают

1000 кг термической фосфорной кислоты состава Р„Ос 557, 400 кг экстракционной,";>осфорной .кислоты состава, 7: Р Ос 52 S03 4; Фосфогипс 3;

R,О 2,5, и 700 кг пульпы состава, %:

Р О 30у фосфогипс 3 1 1 SOq 2у R O

1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2, Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности

О, 87..

Полученный аммофос обладает прочностью гранул 3 МПа, грансостав, %: фракция менее 1 мм 16 фракция 1-4 мм

60 фракция более 6 мм 24.

Химический состав продукта, %:

Р О усо 49

Р О води 48

Азот 13

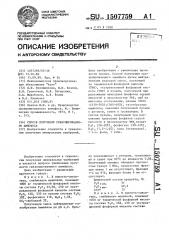

Процесс грануляции протекает плохо. много пыли, В таблице представлена зависимость качества аммофоса от состава исходной смеси кислот и пульпы.

Примеры 1-6, 8 показывают, что при дозировке от 450-500 кг ЭФК (экстракционная фосфорная кислота) и 360600 кг пульпы на 1000 кг ТФК (термическая фосфорная кислота) в любых соотношениях позволяет получить аммофос с высокой прочностью гранул. (5-6 МПа), при этом снижение расход1507759 ного коэффициента по фосфорной кислоте составит более 107. Продукт имеет высокую прочность, не разрушается в процессе транспортировки и хранения, что обеспечивает нормальные ус:ловия работы в цехе, так как запыленность на рабочих местах соответствует допустимым санита. рным нормам.

Оптимальной дозировкой компонентов является 475 кг ЭФК и 480 кг пульпы на 1000 ТФК, при этом прочность гранул аммофоса составляет б ИПа.

Примеры 7, 9, 10 11 показывают что изменение дозировки ЭФК и пульпы ниже заявленных значений приводит к снижению прочности гранул обi разующегося продукта и ухудшает про. цесс грануляции, грануломе1рическии состав, снижается экономия фосфорной кислоты, продукт некондиционнья.

Отличительным признаком способа

1 является введение в ТФК экстракци, онной фосфорной кислоты и пульпы, по-! пучаемой при разложении природных фосфатов серной кислотой в произ-! воцстве ЗФК в соотношении 450-500 кг ЭФК и 360-600 кг пульпы на 1000 кг ТФК. Укаэанное отличие способствует повышению прочности гранул до 6 МПа и снижению расходного коэффициента по фосфорной кислоте на 12,918, 67.

Пульпа производства ЭФК из апатита имеет следующий состав: Р О 28-307. твердые вещества 28-32% (в пересче. те на фосфогипс), SO своб. около

27.; P 1,87, 0 1„2-1,67., MgO отсутствует, СаО следы.

ЭФК из апатита имеет состав: Р О

50-54 твердые вещества 3-5 (в пересчете на фосфогипс); SQ свобод.

3,6-57, 1;О 1,6-1,97, Са0 следы, И80 отсутствует.

При получении аммсфоса по предлагаемому способу в ТФК с добавками

ЭФК и пульпы вводятся следуюпде добавки, повышающие прочность гранул аммофоса: содержащиеся в ЗФК и пульпе растворимые соединения железа и алюминия в количестве 27. К О от

P О, сульфаты, содержащиеся в пульпе и ЭФК; сульфаты, образующиеся при конверсии фосфогипса при аммонизации.

S смеси ТФК, ЭФК и пульпы; фосфорит .

I кальция, образующийся при аммонизации пульпы, способствующий повышению прочности гранул аммофоса на величину порядка 2,48 МПа.

Введение в процесс получения аммофоса вышеперечисленных добавок позволило получить гранулированный аммофос с прочностью гранул 6 МПа и стабильным, стандартным грансоставом.

Учитывая, что аммофос обладает физиологической кислотностью, поскольку ионы NH в почве нитрифицируются и подкисляют почву, содержащийся в r пульпе фосфогипс включается в состав аммофоса и при внесении аммофоса в почву оказывает дополнительный по-. ложительный эффект, так как фосфогипс является химическим мелиоран- том почв.

Формула изобретения

1. Способ получения гранулирован30 ного аммофоса, включающий нейтрализацию термической фосфорной кислоты газообразным аммиаком, смешение по- . лученной пульпы с ретуром, сушку и грануляцию, о т л и ч -а ю шийся тем, что, с целью увеличения прочности гранул, в термическую фосфорную кислоту перед нейтрализацией вводят экстракционную фосфорную кислоту и пульпу, получаемую при разложении природных фосфатов серной кислотой в производстве экстракционной фосфорной кислоты при соотношении компонентов.1000:450-500:360-600 мас.ч.

2. Способ по и. 1, о т л и ч а ю шийся тем, что в состав пульпы, полученной при разложении природных фосфатов серной кислотой в производстве экстракционной фосфорной кис-" лоты, входят 28-30X P 0, 28-32Х фосфогипса, 1,2-1,6 R О, остальное во50 да

1507759

Содержание .

Качество аммофоса Состав исходной смеси

Пример, Р

Степень нейтрал. газ ннз

РН количества номпо»

Содержание

Рфд

ttottttg

Содержание

М, Х

Грансостав

Содер жанне р,а сд, у.

Прочность гра- Менее нул 1 мм

1-4 мм Более

6 мм нентов, Kl

1000

Отсут-

97 ствует

Отсут- ствует

51 49 5 13 . 5

4,2

52 51 !3

4,2

96

52 50 12

51 49 13

4,2

9 7 «tt»

4,2

51 50 13

4,2

52 51 13

18 80

52 51 13

412

51 49 13

1 96

4,2!

2 82 2

4,2

51 50 13

4,2

49 48 13

60 24

4,2

48 47 13

18 60 18

Составитель P. Герасймов

Текред М.Ходанич

КорректорО. Ципле

Редактор М. Бандура

Тираж 391

Подписное

Заказ 5513/28

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Термическая фосфорная кислота (ТФК

Экстракционная фосфорная кислота (ЭФК)

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

ТФК

ЭФК

Пульпа

450

550

1000

450

450

1000

450

360 .

1000

500

600

1000

500

500

1000

500

400.

1000

400

3201000

480

480

1000

580

300

1000

550

680

1000

400

700