Способ изготовления стальной проволоки

Иллюстрации

Показать всеРеферат

Изобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении проволоки для струн фортепиано. Цель изобретения - улучшение качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки. На завершающем этапе технологической обработки применяется специальная операция - динамическое старение холоднотянутой проволоки. Проволока, прошедшая патентирование и холодное волочение, подвергается кратковременному в течение 0,1-3,0 с отпуску при 300-500°С при одновременном воздействии растягивающей нагрузки, превышающей предел текучести и обеспечивающей достижение остаточной деформации в пределах 1-3%. 2 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИ ЛИСТИЧЕСНИХ

РЕСПУБЛИН

15ц 4 С 21 D 8/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР

1 (21} 4390004/31-02 (22) 10.03.88 (46) 15.09.89. Бюл, Н - 34 (71) Уральский политехнический институт им. С.М.Кирова (72) H.À.Ðóíäêâèñò, В.Р,Бараз, С.В.Грачев, А.В.Белов, A.À.Ñîêîëîâ, В.Г.Порвенков и Л.А. Мальгина (53) 621 785,79(088;8) t56) Зубов В.Я. Патентирование проволоки. — МИТОМ, 1972, N - 9, с. 4956.

Балакина В.И.Производство фортепианной проволоки, — Труды конференции по метизному производству.

Центр бюро техн. информации, 1961, с. 154-157. (54} СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ

ПРОВОЛОКИ (57) Изобретение относится к дефорИзобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении про" волоки для струн фортепиано..

Цель изобретение — улучшение качества акустического звучаиия струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки.

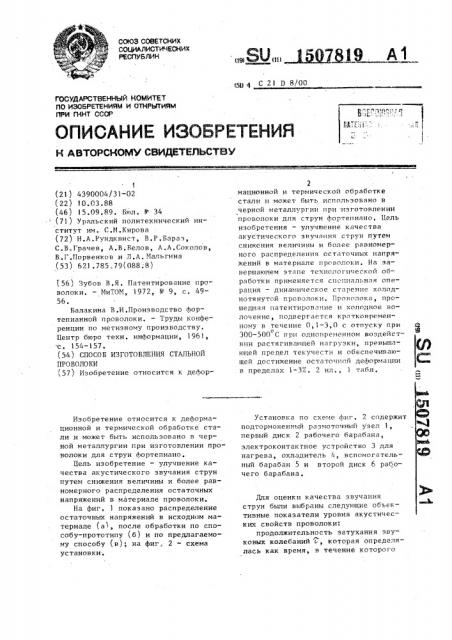

На фиг. 1 показано распределение остаточных напряжений в исходном материале (а1, после обработки по способу-прототипу (б) и по предлагаемому способу (в); на фиг, 2 — схема установки.

Б0 Щ}И19 А1

2 мационной и термической обработке стали и может быть использовано в черной металлургии при .изготовлении проволоки для струн фортепиано, Цель изобретения — улучшение качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки, На завершающем этапе технологической обработки применяется специальная операция — динамическое старение хоподнотянутой проволоки, Проволока, прошедшая патентирование и холодное волочение, подвергается кратковременному в течение 0,1-3,0 с отпуску при о

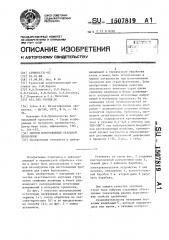

300-500 С при одновременном воздействии растягивающей нагрузки, превыш,".— ющей предел текучести и обеспечивающей достижение остаточной деформации в пределах 1-ЗХ. 2 ил., 1 табл. установка по схеме фиг. 2 содержит подторможенный размоточный узел 1, первый диск 2 рабочего барабана, электроконтактное устройство 3 для нагрева, охладитель 4, вспомогатель— ный барабан 5 и второй диск 6 рабочего барабана.

Для оценки качества звучания струн были выбраны следующие объек— тивные показатели уровня акустических свойств проволоки . продолжительность затухания звуковых колебаний, которая определя— лась как время, в течение которого!

50781 интенсивность звучания снижалась на

30 ДБ! величина. негармоничности колебаний, которая оценивалась по параметру К из соотношения

d

n — 1 !

О де и отклонение фактической частоты и-й гармоники I от соответствующей номинальной частоты гармонического ряда, т.е. g f f„- Г„, параметр k onpeI !5 деляется как тангенс угла наклона прямой, построенной в координатах

hfn — (n — 1); степень нерегулярности негармоI ничности колебаний б

Сравнение результатов субъективной оценки качества струн, выполненной музыкантами-экспертами, с количественными данными акустических испытаний показало, что уровень звучания в значительной степени определяется не столько собственно величиной негармоничности, сколько ее среднеквадратичным отклонением относительно значения, описываемого уравнением (1), Чем меньше такое отклонение, тем выше стабильность частоты колебаний струны. Поэтому за основную характеристику акустических свойств принята степень нерегулярно1 сти негармоничпости колебании б выраженная через среднеквадратичное отклонение негармоничности

40 л= 1 н(! — г ) (2) m — 1 где 117„ — отклонение негармоничности и-й гармоники от 45 среднего значения по m гармоникам;

r — коэффициент корреляции между негармоничностью и квадратом номера гармоники и.

Совокупный вклад укаэанных характеристик принято оценивать интегральным акустическим показателем

= (6 " ) ° Результаты выпол ненной субъективной экспертной оценки свидетельствуют о том, что влияние этих параметров на величину Y оказывается неодинаковым и их мож9 4 но ранжировать в следующей последовательности: 6, k ",, При этом от1 носительный количественный вклад данных параметров в величину интегрального показателя Y составляет соответственно 70,19,117. Это означает, что наиболее сильно влияющим фактором, обеспечивающим в решающей степени уровень звучания струны, является параметр G — нерегулярность

< негармоничности колебаний.

Технология изготовления струнной проволоки по режиму, предусматривающему осуществление заключительного отпуска (старения) холоднодеформированной стали при 100-120 С в течение 1-2 мин, принята в качестве способа-прототипа. Как показывает анализ акустических свойств, обработка по указанному способу не обеспечивает высокого качества двучания струн.

Основной результат в предлагаемом способе достигается за счет применения на завершающем этапе технологической обработки специальной операции — динамического старения (отпуска) холоднотянутой проволоки, т.е. стабилизации. В этом случае проволока, прошедшая патентование и холодное волочение, подвергается кратковременному (в течение 0,1-3 с) отпуску о при 300-500 С при одновременном воздействии. растягивающей нагрузки, превышающей предел текучести и обеспечивающей достижение остаточной (пластической) деформации в пределах

1-37..

Положительное влияние предлагаемой обработки — отпуска под натяжением — обусловлено тем, что в этом случае принципиально меняется характер распределения остаточных зональных напряжений по сечению проволоки.

Как показывают эксперименты, в холоднодеформированной стальной проволоке эпюра остаточных напряжений имеет сложный вид и описывается "пилообразной кривой", т.е. напряжения периодически меняются от растягивающих к сжимающим. Подобный характер распределения напряжений показан на фиг. la, Таким образом, внутри проволоки возникают чередующиеся слои, разливающиеся величиной и знаком остаточных напряжений. Такое распреде,4са 0,1-3 с).

5 15 ление напряжений по типу "сэндвича" оказывается неблагоприятным, так как они алгебраически суммируются с рабочими напряжениями натяжения струны. В результате это отражается на качестве звучания.

Частота колебания струны линейно зависит от величины действующего напряжения растяжения.

Проведение отпуска высокопрочной холоднотянутой проволоки по способупрототипу, т.е. при 100-120 С в течение 1-2 мин, понижает величину остаточных напряжений, однако не изменяет принципиально вида эпюры (фиг. 1б). Совершенно иной эффект вызывает обработка по предлагаемому способу (фиг. 1в). В этом случае происходит не только существенное снижение абсолютных значений, но и меняется характер их распределения растягивающие напряжения монотонно убывают .от поверхности к сердцевине, переходя затем плавно в сжимающие ("пологий" вид). При таком распределении заметно лучшим становится уровень звучания струны.

Выбор технологических параметров ,отпуска под напряжением обусловлен следующими соображениями.

С целью заметного снижения остаточных напряжений, а также получения их равномерного распределения по сечению требуется создать условия, способнйе вызвать в проволоке пластическое течение. Приложение внешней растягивающей нагрузки, превышающей предел текучести и .вызывающей деформацию величиной 1-3У, стимулирует развитие локальных пластических сдвигов и релаксацию пиковых напряжений. При этом одновременно плавно меняются (по величине и зна ку) сохранившиеся после такой разрядки напряжения. Использование при натяжении проволоки деформации, превышающей ЗЖ, становится неоправданным, поскольку при этом увеличивается риск повторного возрастания напряжений.

Отпуск при 300-500 С обусловлен тем, что разрядка (снятие) остаточных напряжений достигается благодаря возникновению напряжений, превышающих предел текучести. Повышение температуры приводит к снижению этой характеристики, поэтому нагружение в условиях одновременного нагрева поз07819 6 воляет уменьшить потребные внешние усилия на осущест ление пластического сдвига, Высокотемпературный ото

5 пуск (выше 500 С) оказывается приемлемым из-за возможности активного развития разупрочняющих процессов (вследствие возврата и тем более рекристаллизапии), что привело бы к недопустимому снижению прочности струнной проволоки и ухудшению ее акустических свойств. При этой же причине выдержка при отпуске ограничена длительностью не более 3 с, Принятые нижние границы температурно-временного интервала отпуска перед натяжением обусловлены тем, что при температурах ниже 300 С и о выдержке менее О, 1 с затрудняется развитие релаксации напряжений за столь короткий период, поскольку в основе этого явления лежит процесс накопления пластической деформации, развивающийся во времени, Пример. В качестве материала использована сталь У9А следующего химического состава, мас.7.: С 0,95;

Si О, 28; Vn 0,31; 8 О 019; P 0 011;

Cr 0,12; Ni 0,09.Катанку диаметром

30 6 мм подвергали обработке по технологической схеме, соответствующей способу-прототипу С этой целью патентирование осуществлялось по рео жиму: аустенизация при 950 С, последующий изотермический расплад при

420 С (в свинцовой ванне), а затем холодное волочение с обжатием 707..

Подученная передельная проволочная заготовка диаметром 3,3 мм вновь

4р патентировалась (аустенизация при о

950 С, изотермический распад при о

420 С) и деформировалась до конечного размера 1,05 мм (суммарное обжатие). Заключительный низкотемпера45 турный отпуск в нитку в масле по режиму: 100 С вЂ” 1-2 мин (для прово локи диаметром 1,05 мм) для одной группы образцов был заменен по предлагаемому варианту на стабилизацию, 50 представляющую собой отпуск под натяжением, обеспечивающим степень деформации 1-З при 300-500 С (выдержНа практике, подобная операция осуществляется на установке, приведенной на фиг. 2. Растягивающая деформация обеспечивается перематыванием проволоки на диски разного диаметра, вращающиеся с одинаковой уг1507819 ловой скоростью. При работе установки проволока 7 с подторможенного размоточного узла 1 с противонатяжением поступает на первый 2 диск рабочего барабана и образует на нем

3-4 витка. Далее проволока поступает на. электроконтактное устройство 3 для нагрева, затем на охлаждение в охладителе 4. Через вспомогательный 10 барабан 5 проволока поступает на второй диск 6 рабочего барабана. За счет разницы диаметров первого и второго дисков происходит упруго-пластическая деформация. Второй диск 15 конструктивно совмещен с намоточным барабаном, где формируется моток готовой проволоки. Изменение скорости движения проволоки и длина нагреваемого отрезка позволяет обеспечить . 20 требуемую продолжительность нагрева.

Эпюры строили по величинам остаточных напряжений первого рода в проволоке, определенным рентгеновским методом по смещению положения линии (211)g, относительно эталона путем постепенного электрического стравливания поверхности образца в растворе состава 84 o6, Н РО, и

16 об.Ж Сг О при плотности тока

5000 А/м и температуре ?0 С. Съемку проводили на дифрактометре УРС 50-HN в хромовом излучении. Погрешность измерений +75 МПа.

Акустическим испытаниям подвергали образцы, изготовленные как по предлагаемому способу, так и по способу-прототипу. !

Результаты объективных акустичггких испытаний наряду с субъективными экспертными оценками и характером эпюр остаточных напряжений струнной проволоки диаметром 1,05 мм из стали У9А приведены в таблице °

Как видно из данных таблицы, предлагаемый способ получения стальной струнной проволоки, предусматривающий в качестве заключительной технологической операции отпуск под натяжением (стабилизацию), превосходит способ-прототип по всем объективным и субъективным .акустическим параметрам, включающие важнейшие из них

5 .и У.

Формула изобретения

Способ изготовления стальной проволоки, преимущественно для струн фортепиано, включающий патентирование, холодное волочение и отпуск при заданных значениях температуры и времени выдержки, о т л и ч а ю щ и и с я тем, что, с целью улучшения качества акустического звучания струн путем снижения величины и более равномерного распределения остаточных напряжений в материале проволоки, в процессе отпуска к проволоке прикладывают нагрузку, вызывающую растягивающие напряжения выше предела текучести материала проволоки с достижением остаточной деформации 1,03,0Х а отпуск проводят при 300500 С в течение 0,1-3,0 с.

) 50781 9

Категория качества на

Объективные

Режим заключительной

Способ

OCHOBP- 10 с> с k, с 10 операции термической обработки субъективной экспертной оценки объективных акустических характеристик

Прото-. тип

Отпуск 100 С

1 мин

Отпуск 100 С

2 мин бд

24 1,77 6>20 0,62 Вторая

24 1,72 6,45 0,61 Вторая

Вторая

Вторая

Предлагаемый

25 1,70 385 067 Первая

Первая

26 1,69 2 85 О 71

Первая

Первая

25 1,75 3,40 0,69 Первая

Первая

П р и м е ч а н и е. Качество струн на основе субъективной оценки музыкантов-экспертов подразделяется на 2 категории.

Качество струн го объективной оценке подразделяется такке на 2 категории (для. первой Y Ъ 0,63). у @да

I бу, яято

Редактор Н, Киштулинец

Заказ 5520/31 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, r,Óæãoð д, у и 11 о л. Гагарина 101

Отпуск 300 С, 0,1 с + деформация

Отпуск 400 С, 1 с + деформация 2Х

Отпуск 500 С, Э с + деформация 37!

Ха рактер распределения остаточных напряжений

Составитель . Кулемин

Техред М.Ходанич Корректор С. Шекмар