Способ горячей прокатки полос и листов

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а конкретно к изготовлению полос и листов на широкополосных станах горячей прокатки (ШПСГП) с реверсивной вертикальной клетью в черновой группе и на реверсивных листовых станах. Цель изобретения - расширение технологических возможностей вертикальной клети и повышение выхода годного проката путем снижения торцовой обрези. Непрерывнолитые заготовки прокатывают на требуемое сечение в черновой группе ШПСГП с реверсивной вертикальной клетью в следующей последовательности. Предварительное профилирование концов по ширине проводят посредством сжатия узких граней застопоренными (невращающимися) вертикальными валками. Профилируют перед каждым пропуском только передний по ходу прокатки конец раската на длине дуги захвата, сжимая его на величину, равную суммарному обжатию основной части раската по ширине в двух последующих пропусках, а перед последним пропуском - на величину обжатия в этом пропуске. Для осуществления способа вертикальная клеть должна иметь нажимное гидравлическое устройство и подъемный рольганговый стол с возможностью перемещения раската в вертикальной плоскости для обеспечения деформации на двух уровнях прокатки, из которых на одном уровне осуществляют профилирование передних концов, а на другом - обжатие основной части раската по узким граням при этом на одной из частей валков вертикальной клети, (другая их рабочая часть - гладкая), равной половине длины бочки, выполнены по крайней мере по одной лыске с плоской поверхностью, длина которой составляет 1,2-1,5 значения максимальной длины дуги захвата при прокатке. После получения заданной ширины в клети с вертикальными валками раскат поступает в черновую и чистовую группы ШПСГП для обжатия на конечный размер. Использование способа позволяет повысить производительность стана за счет профилирования концов в вертикальной клети без использования для этих целей горизонтального пресса и сократить удельный расход металла на 8-10 кг на 1 т готового проката. За счет уменьшения количества типоразмеров слябов по ширине повышается также производительность всего комплекса конвертерный цех - машины непрерывного литья заготовок. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

15ц 4 В 21 В 1/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4062452/23-02 (22) 11.03.86 (46) 23.09.89. Бюл. № 35 (71) Донецкий научно-исследовательский институт черной металлургии и Производственное объединение «Ново-Краматорский машиностроительный завод» (72) Г. Н. Шмаков, Ю. В. Коновалов, К. Н. Савранский, А. П. Парамошин, Н. П. Погребняк, П. С. Гринчук, В. Я. Тишков, А. А. Меденков и Ю. М. Каракнн (53) 621.771.22 (088.8) (56) Заявка Японии № 55 — 133801, кл. В 21 В 1/02, опублик. 18.10.80.

Заявка Японии № 59 †781, кл. В 21 В 1/26, опублик. 25.04;84. (54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И ЛИСТОВ (57) Изобретение относится к прокатному производству, а конкретно к изготовлению полос и листов на широкополосных станах горячей прокатки (ШПСГП) с реверсивной вертикальной клетью в черновой группе и на реверсивных листовых станах. Цель изобретения — расширение технологических возможностей вертикальной клети и повышение выхода годного проката путем снижения тор цовой обрези. Непрерывнолитые заготовки прокатывают на требуемое сечение в черновой группе ШПСГП с реверсивной вертикальной клетью в следующей последовательности.

Предварительное профилирование концов по ширине проводят посредством сжатия узких граней застопоренными (невращающи мися) вертикальными валками. Профилируют перед каждым пропуском только передИзобретение относится к прокатному производству, а конкретно к изготовлению полос и листов на широкополосных станах го„„SU„„1509142 А 1

2 ний по ходу прокатки конец раската на длине дуги захвата, сжимая его на величину, равную суммарному обжатию основной части раската по ширине в двух последующих пропусках, а перед последним пропуском — на величину обжатия в этом пропуске. Для осуществления способа вертикальная клеть должна иметь нажимное гидравлическое устройство и подъемный рольганговый стол с возможностью перемещения раската в вертикальной плоскости для обеспечения деформации на двух уровнях прокатки, из которых на одном уровне осуществляют профилирование передних концов, а на другом — обжатие основной части раската по узким граням; при этом на одной из частей валков вертикальной клети (другая их рабочая часть — гладкая), равной половине длины бочки, выполнены по крайней мере по одной лыске с плоской поверхностью, длина которой составляет 1,2 — 1,5 значения максимальной длины дуги захвата при прокатке. После получения заданной ширины в клети с вертикальными валками раскат поступает в черновую и чистовую группы

ШПСГП для обжатия на конечный размер.

Использование способа позволяет повысить производительность стана за счет профилирования концов в вертикальной клети без использования для этих целей горизонтального пресса и сократить удельный расход металла на 8 — 10 кг на 1 т готового проката. За счет уменьшения количества типоразмеров слябов по ширине повышается также производительность всего комплекса конвертерный цех — машины непрерывного литья заготовок. 1 з.п. ф-лы, 4 ил. рячей прокатки с реверсивной вертикальной клетью в черновой группе и .на реверсивных листовых станах.

1509142

Цель изобретения — расширение технологических возможностей вертикальной клети и увеличение выхода годного проката путем снижения торцовой обрези.

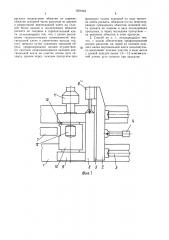

На фиг. 1 представлена схема вертикальной клети для осуществления предлагаемого способа; на фиг. 2 — схема профилирования переднего конца раскатов по его ширине; на фиг. 3 — последовательность операций при профилировании концов раскатов и прокатке в реверсивной вертикальной клети; на фиг. 4 — схема вертикальной клети и транспортного устройства, используемые для осуществления предлагаемого способа.

Длину торцовой обрези снижают путем профилирования концов раскатов, деформируемых в вертикальной клети с большим обжатием, чем основная их часть. Профилирование концов раската производят плоскими поверхностями невращающихся застопоренных вертикальных валков, причем профилируют перед прокаткой только передний по ходу прокатки конец раската на длине дуги захвата при прокатке и обжимают его на величину, равную суммарному обжатию основной части раската по ширине в двух последующих пропусках. После прокатки в первом из данных двух пропусков и реверсе раската для прокатки во втором пропуске передний конец раската становится задним концом и оказывается также спрофилированным, так как обжатие основной части раската в предыдущем пропуске было меньше величины профилирования. Таким образом, профилируя при реверсивной прокатке перед

25

30 каждым пропуском только передний по ходу прокатки конец раската, получают спрофишает количество операций.

Для получения одинаковой готовой ширины раската по всей длине после последнего пропуска перед этим пропуском передний конец раската профилируют, обжимая

его на величину обжатия основной части раската в последнем пропуске. Выбранная длина профилирования, равная длине дуги захвата при прокатке, обеспечивает получение жесткого недеформированного по ширине конца, гарантирующего прямолинейную форму концов раската в плане при прокатке. Профилирование концов раската плоскими поверхностями невращающихся вертикальных валков с помощью нажим ного устройства позволяет получить рациональную форму спрофилированного конца раската и совместить профилирование и прокатку в одном устройстве, а именно в вертикальной клети, в валковом комплекте которой бочки имеют гладкую часть и противолежащие плоские участки.

Реверсивная вертикальная клеть состоит из станины 1, в которой смонтированы траверса 2 с нажимным устройством 3 и урав40

50 лированными оба конца раската. Это умень- 35 новешивающим устройством 4. На траверсе

2 с помощью планок 5 закреплена кассета 6 с возможностью вертикального перемещения относительно раската 7 с помощью гидроцилиндра 8, неподвижно закрепленного на траверсе 2. На кассете 6 закреплены неподвижно подушки 9 вертикального валка 10 с удлиненной шейкой, входящей в головку шпинделя 11. На половине бочки валка 10, например верхней, имеется одна или несколько лысок 12, расположенных по периметру бочки валка.

Перед клетью установлен подъемный рольганговый стол 13 с приводным рольгангом 14 и гидроцилиндрами 15 для подъема и опускания стола 13 относительно бочки валков 10. В вертикальной клети подушки 9 крепятся неподвижно непосредственно на траверсе 2.

На схеме (фиг. 2) показан раскат 7, передний конец которого профилируют на длине 1„между лысками 12, закрепленными от вращения валков, 10 с помощью нажимного устройства 3, и убирающийся упор 16, положение которого можно изменять в направлении вдоль оси прокатки с целью регулирования длины профилирования 1 р переднего конца раската 7.

Подъемный рольганговый стол 13, а также убирающийся упор 16 показаны с одной стороны клети с вертикальным и валками.

Фактически они установлены с двух сторон.

Способ осуществляют следую цим образом.

Движущийся горячий раскат 7 подают на подъемный рольганговый стол 13, установленный, например, с левой стороны клети, и с помощью гидроцилиндров 15 поднимают стол 13 на уровень профилирования до совмещения раската 7 по высоте с лысками 12 на бочке вертикальных валков 10. При этом вертикальные валки 10 устанавливают так, чтобы дыски 12 были параллельны, а расстояние между ними было не менее ширины раската. В этом положении валки 10 стопорят от проворачивания с помощью, например, тормоза, установленного на валу привода валков (не показан). Раскат 7 с помощью приводного рольганга 14 подают в зев валков, образованный дисками 12, до упора

16 с правой стороны клети, положение которого вдоль оси прокатки можно изменять с целью установки необходимой длины профилирования переднего конца раската 1„, и с помощью нажимного устройства 3 производят обжатие переднего конца раската А (фиг. 3) на величину д В, (операция 1) .

После этого валки 10 разводят, упор 16 убирают, опускают стол 13 с помощью гидроцилиндров 15 до совмещения раската 7 по высоте с уровнем прокатки, отключают стопорение валков 10 и производят прокатку в один пропуск на участке валков с гладкой

1509142 бочкой, обжимая раскат по ширине на величину д В,, равную половине величины д В„(операция 2). Затем раскат реверсируют, поднимают на уровень профилирования, выполняют операцию 3 профилирования конца Б, обжимая его на величину ьВ, (для этого используют подъемный стол 13 с правой стороны клети и убирающийся упор 16 с левой стороны клети), опускают раскат на уровень прокатки и производят прокатку в один пропуск (операция 4) с обжатием дВ .

Таким образом, операции 3 и 4 повторяют соответствующие операции 1 и 2, а в связи с тем, что обжатие переднего конца раската при профилировании ЬВ, в 2 раза больше, чем обжатие Ь В при прокатке, то после реверса раската, когда его передний конец становится задним, он оказывается уже спрофилированным. Поэтому операции профилирования выполняют только на переднем конце раската. Перед последним пропуском обжатие при профилировании переднего конца раската (операция 5) выбирают равным величине обжатия раската при прокатке в последнем пропуске (операция 6) с тем, чтобы ширина раската после последнего пропуска была одинаковой по всей длине.

После обжатия раската в клети с вертикальными валками и получения требуемой ширины его передают в клеть или клети с горизонтальными валками, для получения требуемой толщины.

Предлагаем ый способ м ожно осуществить другим образом, для чего раскат 7 подают в клети 1 обычным рольгангом, а совмещение участка бочки валков 10 со скосами

12 либо участка с гладкой бочкой с раскатом 7 осуществляют с помощью гидроцилидров 8, опуская либо поднимая кассету 6, на которой закреплены подушки 9 валков 10.

При этом удлиненная шейка валков 10 перемещается в головке шпинделя 11, не выходя из контакта. Остальные операции аналогичныы.

Пример. Из сляба размерами 200х1400х х2500 мм на широкополосном стане горячей прокатки получают полосу с размерами 2х х1300 мм. Максимальное обжатие раската в клети с вертикальными валками составляет

ЬВ, =40 мм, диаметр бочки вертикальных валков равен 1600 мм.

Нагретый в печи сляб подают по рольгангу на подъемный стол 13, например, с левой стороны клети и подним а ют его на уровень профилирования. Валки 10 устанавливают в положение, при котором лыски

12 параллельны, а расстояние между ними равно как минимум 1400 мм (т.е. равно ширине сляба), и в этом положении валки 10 стопорят от проворачивания. Передний конец сляба А подают в зев валков, образованный лысками 12, до упора 16, положение которого в направлении продольной оси сляба

55 отрегулировано на длину профилирования

1„р — — 200 мм. Эту величину оп еделяют по формуле 1 р > 1,, а 1д — — д В = 180 мм где 1д — длина дуги захвата; R — радиус валков; дВ, — обжатие при прокатке.

После этого производят профилирование конца А (операция 1), обжимая его на величину д В, = 2д В, =80 мм, и .ширина спрофилированного конца становится равной В, = В,— дВ, = 1320 мм. Затем упор 16 убирают, валки 10 разводят, опускают сляб на уровень прокатки и производят обжатие боковых кромок сляба при прокатке на гладкой бочке (операция 2) на величину д В, =

=40 мм. При этом ширина раската В. = — В,— Ь В, =1360 мм.

Раскат реверсируют, подают его на подьемный стол 13 с правой стороны клети и последовательно выполняют профилирование конца Б с обжатием ЬВ, =80 мм (операция 3) и обжатие боковых кромок раската при прокатке с обжатием д В =40 мм (операция 4) аналогично операциям 1 и 2. При этом ширина В = — дВ, =1280 мм. Перед последним пропуском вновь профилируют аналогичным образом конец А, однако обжимают его только на величину. ь В, =

=40 мм (операция 5). В результате раскат получается симметрично спрофилированным с обоих концов на величину обжатия в последнем пропуске dB, =40 мм (операция 6).

После этой операции ширина раската на всей длине равна В, =1280 мм.

Число пропуска в клети с вертикальными валками может отличаться от трех, как в данном примере, и зависит от соотношения ширины заготовки и готовой полосы.

После получения заданной ширины раската В, =1280 мм в клети с вертикальными валками (с учетом уширения при последующей прокатке ширина полосы равна 1300 мм) раскат передают последовательно в черновую и чистовую группы широкополосного стана для получения заданной конечной толщины.

Использование предлагаемого способа позволяет по сравнению с известным повысить производительность стана за счет обеспечения профилирования концов раскатов вместо горизонтального пресса в вертикальной клети, на которой ранее проводилось только обжатие узких граней слябов и раскатов, сократить удельный расход металла на 8 в 10 кг на 1 т готового проката.

Кроме того, становится возможным уменьшить количество типоразмеров слябов по ширине, что обеспечивает увеличение производительности комплекса конвертерный цех— машины непрерывного литья заготовок.

Формула изобретения

1. Способ горячей прокатки полос и листов, включающий профилирование концов

1509142

7

Фиа 1 раската посредством обжатия по ширине, обжатие основной части раскатов по ширине в реверсивной вертикальной клети на гладкой бочке валков и последующее обжатие раската по толщине в горизонтальной клети, отличающийся тем, что, с целью расширения технологических возможностей вертикальной клети и увеличения выхода годного проката путем снижения торцовой обрези, профилирование концов осуществляют сжатием невращающимися валками вертикальной клети на участке длины дуги захвата, причем перед каждым пропуском профилируют только передний по ходу прокатки конец раската, обжимая его на величину, равную суммарному обжатию основной части раската по ширине в двух последующих пропусках, а перед последним пропуском— на величину обжатия в этом пропуске.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения профилирования концов раскатов, на одной из половин каждого валка вертикальной клети дополнительно выполняют плоские участки в виде лысок с длиной каждой лыски 1,2 — 1,5 максимальной длины дуги захвата при прокатке.

1509142

72 !

1509142

Составитель Ю. Лямов

Редактор Н. Тупица Техред.И. Верес Корректор Т.Малец

Заказ 5667/9 Тираж 459 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101