Стан для прокатки колец

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец. Цель изобретения - повышение качества прокатываемого кольца за счет исключения изгиба контура. Заготовку 4 раскатывают радиальными валками 2 и 3. Для устранения покачивания кольца включают механизм фиксации 12. При этом усилие со стороны кольца на опорный ролик 8 передается на рычаг 7 и на упор рейки 15. Сопротивление на упоре создается давлением в полостях гидроцилиндров 19 и 20 и препятствует покачиванию кольца. После устранения разностенности осуществляют раскатку торцовыми валками 5. В это время механизм фиксации отключается. Расстояние между опорными роликами увеличивается по мере роста диаметра кольца с помощью гидроцилиндра 10. Происходит покачивание кольца совместно с опорными роликами, что позволяет давление на опорных роликах распределять равномерно. 2 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН,.„Я0„„1509163

А1 (5D4 В 21 Н

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

l1O ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВ 1

1 (21) 4365522/25-27 (22) 18.01.88 (46) 23.09.89. Бюл. № 35 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А. И. Целикова (72) В. Б. Калмыков и Г. Г. Шалимов (53) 621.771.29.06 (088.8) (56) Патент СССР № 936796, кл. В 21 Н 1/06, 1973. (54) СТАН ДЛЯ ПРОКАТКИ КОЛЕЦ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец. Цель изобретения — повышение качества прокатываемого кольца за счет исключения изгиба

2 контура. Заготовку 4 раскатывают радиальными валками 2 и 3. Для устранения покачивания кольца включают механизм фиксации 12. При этом усилие со стороны кольца на опорный ролик 8 передается на рычаг 7 и на упор рейки 15. Сопротивление на упоре создается давлением в полостях гидроцилиндров 19 и 20 и препятствует покачиванию кольца. После устранения разностенности осуществляют раскатку торцовыми валками 5. В это время механизм фиксации отключается. Расстояние между опорными роликами увеличивается по мере роста диаметра кольца с помощью гидроцилиндра 10. Происходит покачивание кольца совместно с опорными роликами, что позволяет давление. на опорных роликах распределять равномерно. 2 з.п.ф-лы, 2 ил.

1509163 з

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец.

Целью изобретения является повышение качества прокатываемого кольца путем пои 11цения точности диаметра KQJlbllа за счет исключения изгиба контура.

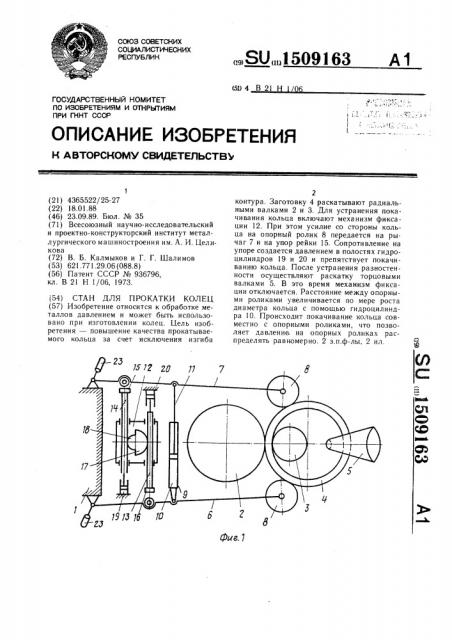

На фиг. 1 показан стан для прокатки колец с механизмом фиксации, выполненным в виде двух реечных штанг с упорами; на фиг. 2 — то же, с механизмом фикса- 10 ции, выполненным в виде приводного упора.

Стан для прокатки колец содержит ста11ипу 1, приводной наружный валок 2 (привод ffe показан), нажимной внутренний валок 3, на который надевается кольцевая заготовка 4, приводные торцовые валки 5 (привод яе показан). В станине 1 смонтированы поворотные рычаги 6 и 7 с возможностью поворота в плоскости, перпендикулярной осям валков 2 и 3. На поворотных рычагах закреплены опорные ролики 8. Кор- 20 пус 9 гидроцилиндра 10 привода поворота

1парнирно закреплен на поворотном рычаге 6, а шток 1 гидроцилиндра — на другом поворотном рычаге 7. Между поворотными рычагами на станине 1 смонтирован механизм 12 фиксации поворотных рычагов 6 и 7, вы1юлненный в виде двух реечных штанг 3 ч 14 с упорами 15 и 16, взаимодейст11у1ощих с двумя зубчатыми колесами 17 и 18 разного диаметра, и привода зубчатых колес, установленного на станине 1 и выполче1!ного в виде. гидроцилиндров 19 и 20. ".еха!!изм фиксации поворотных рычагов 6 и 7 (фиг. 2) может быть выполнен в !!!!де 11риводного от гидроцилиндра 21 упора установленного с возмож постыл

11заи11одействия с поворотными Г-образ11:1м;1 рычагами 6 и 7, при этом ось упора

22 г1ежит в плоскости, проходящей через оси наружного и внутреннего валков. Стан

:1меет датчики 23 углового поворота.

Стан для прокатки колец работает следующим образом.

Вначале прокатка кольца ведется только главными валками 2 и 3 с поддержи.:анием кольцевого контура заготовки 4 опорными роликами 8. Торцовые валки 5 в работе не участвуют. При сближении глав11ых валков с заготовкой на ней устраняются разностенность и гранность, а также увеличивается ее диаметр. Из-за неровности обрабатываемых поверхностей заготовка может покачиваться между главными валка- g0

,ш. Покачивание под действием усилий прокатки высокодинамичный процесс и может сопровождаться сильными ударами кольца об опорные ролики. Это приводит к излому окружностн кольца. Чтобы избежать этого, опорные ролики должны препятствовать по- 55 качиванию и в то же время допускать увеличение диаметра кольца.

Зто достигается тем, что изменение расстояния между опорными роликами 8 по мере роста диаметра кольца задаетс,.: .др : . линдром 10 поворота рычагов. При эт1" расстояние между опорными роликами устанавливается таким, что они касаются наружной поверхности кольца данного диаметра. Равенство перемещений опорны; роликов 8, обеспечивающее прокатку без покачивания кольца, задается механизмом 2 фи кса ции.

При в .лючении механизма 12 фиксации давление подается в поршневые полости гидроцилиндров 19 и 20, и рейки своими упорами 15 и 16 входят в контакт с поворотными рычагами 6 и 7. Если кольцо увеличивается в диаметре без покачивания, то гидроцилиндр 10 поворота рычагов 6 и 7 увеличивает расстояние между роликами 8, а гидроцилиндры !9 и 20 реек перемещают упоры 15 и 16 в контакте с рычагами. Если кольцо стремится повернуться, то встречает сопротивление со стороны опорного ролика. Нажимая на один из опорных роликов 8, кольцо пытается повернуть оба рычага 6 и 7, так как гидроцилиндр 10 поворота не изменяет своего хода без изменения диаметра кольца.

Поэтому усилие кольца на опорный ролик 8 передается на рычаг 7 противолежащего ролика 8 и затем на упор 15 рейки, контактирующий с этим рычагом. Сопротивление на упоре создается давлением в поршневых полостях гидроцилиндров 19 и 20 реек.

При этом от одного гидроцилиндра усилис передается на упор непосредственно ерез рейку, а от другого — через шестерни !ли секторы, соединяющие рей ки. Меха низ::1 фиксации, показанный на фиг. 2 и выполненный в виде приводного упора 22 -, à áîтает аналогично описанному.

При включении механизма фиксации (фиг. 2) давление подается в поршневую полость гидроцилиндра 21, связанного с упо ром 22.

Если кольцо увеличивается в диаметре без покачивания, то шток гидроцилиндра 21 выдвигается, и упор 22 движется за Г-образ- . ными рычагами 6 и 7, находясь с ними в контакте. Если кольцо стремится повернуться, то усилие на ролик 8 аналогично описанному передается на рычаг 7 другого ролика, и рычаг 7 встречает сопротивление гидроцилиндра 21.

После устранения разностенности и придания кольцу круглой формы вступают в работу торцовые валки 5. В это время механизм фикса ци и отключается, т. е. гидроцил и ндpbf 19 и 20 отводят упоры 15 и 16 реек от рычагов, или переводятся в режим демпфирования. В режиме демпфирования гидроцилиндры реек (фиг. 1) или упора 22 (фиг. 2) создают усилие, изменяемое от скорости движения их штоков. При медленном движении штока в ту или иную сторону усилие на штоке мало и увеличивается по мере роста скорости. Отключение механизма фиксации или перевод работы его гидро15С!91 63

Формула изобретения (д,!,!, g

Составите. ь 11. Ян о(!! !! н

Редактор И. Горная Т ех р ел Л. В е р c c 1, о р рс к,! ..: .;, :,,с с;;.!

Заказ 5668iio Тираж 572 Под;:, . iн и

ВНИИПИ Государственного комитета llo изобретениям и от рь!т !- . - ".<

113035, Москва, Ж вЂ” 35, Раугиская .. -.G.. —, 4, Производственно-издательский комбинат «Г1ате!-::-», г. .гжгоро:, у .; ..::;...,: !

5 цилиндров в режим демпфирования позволяет опорным роликам покачиваться без изменения расстояния между ними. 3а счет этого разрешается покачивание кольца.

Если скорость протекания металла через торцовые валки отличается от необходимой, соответствующей скорости в главных валках 2 и 3, то кольцо поворачивается, смещая опорные ролики в ту или иную сторону.

Направление и величину смещения измеряют датчики 23, и по их сигналам меняется частота вращения торцовых валков с такими, расчетом, что опорные ролики должны располагаться примерно симметрично относительно главных валков.

Установка приводных поворотных рычагов с опорными роликами на станине с возможностью качания позволяет при смещении кольца в процессе прокатки сориентировать опорные ролики относительно загстовки так, чтобы давление на них распределялось равномерно.

Это обеспечивает повышение точности кольцевой заготовки, что в свою очередь позволяет уменьшить припуски под последующую механическую обработку н сэкономить металл.

1. Стан для прокатки колец, содержащий станину, приводной наружный и нажимной внутренний валки, приводные торцовые валки, датчики управления частотой врг! цс,,!Ия 1 О цОВ!! и. !!ОВ i):! H

vc 2HÎH. û!!1!ые HH I!hi!-IHi; :,, 3,..:;1-.;,,О.:i;!.:: на осях в станине и нме!Ощи.;: к !зсг-,;О ворота, выполнен;,ый в вид г .дрок!!.!.:!,äp

ОтЛи!Наяд!ЦийЕЯ тЕМ !ТО ..-.ЫО ПО;-=, !,»:. жен механизмом; нксацн рл! гггав ..-.".Он тировянным;а с !.я ь! Нне з: ж„-, i рь!ч=. "-,;. .,"и!1, причем корпус ги.,!1сцнл..;: ря г!рч::".. Ро-! с! НО:: ИЗ рЫЧаГОВ, -.; !тО::. Гидро „„!;...,;.ШаРНИРНО СОЕДИНЕН С,;." Г:::,.: . .,:.—.ЯГО.л

2. CTBH iIO 11. 1, OT.II " :." :."! .! ., " .1, механизм фиксации рычагов I-.;:: гол:зе!! в .-..:-:,,е дв»х реечных штанг с упорг!::.:: ня Од !О:! кзн.! це каждой из ннх, зубчат!,х колес ргз: Ого диа метра, установлен Hh х с воз ма;к Ос. ью зацепления с центряльнь!.:;;1:. -:."-сея;:.: ных штянг, двух дополнится -.1:ь!х г:;,. О, Iиндров с поршнHмн, карli О; .. =. лен HB станине, а другой конец кг>:;, О !1!тгi ги стяновлен с возмсж.:О,..-,-.го вз, :: О с

J т -JIh., :. ГО . яд г!О!)!. л!!нлря,ii:ll этом О(л !,3

ОВ, Гь!ЯРНИРЫ lIPHиоаг !Х ПОВОПО1 л ЕСЧ

Н Ы Е Ш i а Г H Р Я 3 М Е г ;» H h! В !1: i" l л Л! С.: ." Ь! :; О С костях.

3. Стан 1!o ll. 1, О .:;."-.:..ю ;.1:. i!c механизм фиксации рычгго.= вывод.:.;..: я 1-::;с —:. р- so.".Ного упора,: ..я -.О иле Ного с в"

1 ., (