Способ горячей прокатки порошков быстрорежущих сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии , в частности к способам компактирования порошков быстрорежущих сталей посредством горячей прокатки. Цель изобретения - снижение расхода электроэнергии при прокатке. Предложенный способ заключается в том, что компактирование на первой стадии осуществляют в четырехвалковом калибре с выпуклой рабочей поверхностью валков, равной выпуклости цилиндрической оболочки, а на второй стадии деформацию производят со степенью обжатия, равной произведению величины, обратной относительной плотности засыпки порошка в оболочку, коэффициента, обратного уменьшению площади сечения внутренней полости оболочки на первой стадии и удлинению оболочки при компактировании. Предложенный способ позволяет достичь больших значений коэффициента уменьшения площади поперечного сечения при малых обжатиях и снижает расход энергии на компактирование. 6 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4291793/31-02 (22) 03.08.87 (46) 23.09.89. Бюл. ¹ 35 (7! ) Челябинский политехнический институт им. Ленинского комсомола (72) Г. И. Коваль и В. Н. Выдрин (53) 621.77.016.2 (088.8) (56) Юсупов В. С. Исследование и разработка технологии сортовой прокатки свободно засыпанных порошков быстрорежущих сталей: Автореферат диссертации на соискание степени к. т. н.— М., 1985.

Авторское свидетельство СССР № 1201057, кл. В 22 F 3/18, 1985. (54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПО

POLUKOB БЫСТРОРЕЖУЩИХ СТАЛЕЙ (57) Изобретение относится к порошковой металлургии, в частности к способам компактирования порошков быстрорежущих

Изобретение относится к порошковой металлургии, в частности к способам компактирования порошков быстрорежущих сталей посредством горячей прокатки.

Целью изобретения является снижение расхода электроэнергии при прокатке.

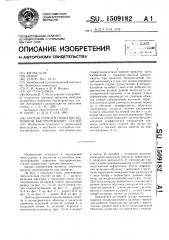

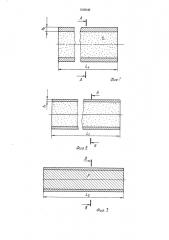

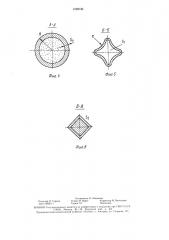

На фиг. 1 показана схема, поясняющая предлагаемый способ; на фиг. 2 — цилиндрическая оболочка с порошком после компактирования на первой стадии, продольный разрез; на фиг. 3 — то же, после второй стадии компактирования; на фиг. 4 — разрез

А-А на фиг. 1; на фиг. 5 — разрез Б-Б на фиг. 2; на фиг. 6 — разрез В-В на фиг. 3.

Для осуществления предлагаемого способа в цилиндрическую оболочку с радиусом кривизны наружной стенки R, длиной Lp u толщиной стенки hp засыпают порошок с плотностью засыпки рр (фиг, 1 и 4) и задают

„„Я0„„1509182 А 4 (51) 4 В 22 F 3/18, 3/20

2 сталей посредством горячей прокатки. Цель изобретения — снижение расхода электроэнергии при прокатке. Предлагаемый способ заключается в том, что компактирование на первой стадии осуществляют в четырехвалковом калибре с выпуклой рабочей поверхностью валков, равной выпуклости цилиндрической оболочки, а на второй стадии деформацию производят со степенью обжатия, равной произведению величины, обратной относительной плотности засыпки порошка в оболочку, коэффициента, обратного уменьшению площади сечения внутренней полости оболочки на первой стадии и удлинению оболочки при KQMпактировании. Г!редлагаемый способ позволяет достичь больших значений коэффициента уменьшения площади поперечного сечения при малых обжатиях и снижает расход энергии на компактирование. 6 ил. в валки. В калибре с четырьмя валками, имеющими выпуклую рабочую поверхность, с радиусом выпуклости R производят первую стадию компактирования путем горячей пластической деформации. После деформации получают оболочку с иорошком с вогнутыми наружными поверхностями радиусом R в виде трефа с периметром, равным периметру цилиндрической оболочки (фиг. 2 и 5).

При этом плогцадь поперечного сечения внутренней полости оболочки уменыцается и становится равной S, длина оболочки увеличивается и становится равной L, за счет уменьшения толщины стенки до размера ilь

Применение на первой стадии компактирования четырехвалкового калибра с выпуклой рабочей поверхностью валков с выпуклостью, равной выпуклости цилиндрической оболочки, позволяет осугцествлять уменыпе1509182

3 ние площади поперечного сечения оболочки без изменения периметров с получением профиля оболочки с порошком в виде трефа.

При этом деформация оболочки в четырехвалковом калибре благодаря схеме четырехстороннего сжатия производится без ее уширения (в разъеме между валками происходит даже небольшая утяжка оболочки) . Площадь поперечного сечения оболочки в этом случае уменьшается в 3,66 раза при максимальном обжатии, равном — 50Я (при прокатке в двух валках с гладк и бочкой согласно известному способу для такого же уменьшения площади поперечного сечения требуется обжатие — 85Я).

Благоприятная схема напряженного состояния при компактировании, отсутствие уширения и достижение больших значений коэффициента уменьшения площади поперечного сечения при малых обжатиях приводят к снижению расхода энергии.

Применение на второй стадии указанных режимов деформации позволяет достигать

100О-ной плотности компактирования порошка при минимальном обжатии с учетом удлинения оболочки. Это также снижает расход энергии на компактирование.

Пример. В качестве капсулы используют трубы с внутренним диаметром d()=50 мм и толщиной стенки h()=2,5 мм, площадь поперечного сечения внутренней полости трубы

S()= 1962,5 мм-, плотность засыпки порошка быстрорежущей стали Р18 составляет примерно 60Я, т. е. 5 /р 0,6.

Прокатка таких капсул с порошком осуществляется на опытном станке ПК!20 в четырехвалковом калибре в две стадии.

На первой стадии прокатки применяются валки с выпуклой рабочей поверхностью с радиусом в сечении, перпендикулярным оси прокатки R=25 мм. Величина подачи капсулы в валки за каждый цикл шаговой прокатки 5 мм. На заготовках после получения темплетов производят замер толщины оболочки, плотности и расчет площади поперечного сечения полученной внутренней полости. Эти параметры составили: h(=1 мм, S(/0=0,92, S(=536 мм -, 4

Полученные заготовки подвергают последующей деформации на второй стадии. Деформация на второй стадии осуществляется в четырехвалковом калибре в валках с глад5 кой бочкой со степенью деформации в =р/p() — Х 1) 14.

Я, S()

После деформации на второй стадии получают квадратные заготовки со стороной

10 23,5 мм при толщине стенки капсулы % =

=1 мм. Плотность скомпактированного порошка из стали Р!8 отличается от плотности обычной заготовки из этой стали, получаемой из слитка на 3 — 4ОО.

Расход мощности формоизменения рассчитывают по формуле где 6, — сопротивление металла пластиче20 ской деформации; ьч — скорость выхода металла из валков.

При компактировании порошка в капсулах по известному способу И, составила

5,1 кВт, а по предлагаемому способу

3,2 кВт.

Таким образом, компактирование быстрорежущих сталей по предлагаемому спо собу позволяет снизить расход энергии.

Формула изобретения

Способ горячей прокатки порошков быстрорежущих сталей, включающий засыпку порошка в цилиндрическую оболочку, ее герметизацию, подачу в валки и последующую горячую деформацию в две стадии, отличающийся тем, что, с целью снижения расхода электроэнергии при прокатке, деформацию на первой стадии осуществляют в четырехвалковом калибре с выпуклой рабочей поверхностью валков, равной выпуклости цилиндрической оболочки, а на второй стадии деформацию производят со степенью обжатия, равной произведению величины, обратной относительной плотности засыпки порошка в оболочку, коэффициента, обратного уменьшению площади сечения внутренней полости оболочки на первой стадии и удлинению оболочки при компактировании.

1509182

1509182

Составитель Н. Левашева

Редактор И. Горная Техред И. Верее Корректор М. Васильева

Заказ 5669/11 Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 1О1