Двухперовое сверло с осевым отверстием для внутреннего подвода сож

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к металлорежущему инструменту. Целью изобретения является повышение производительности за счет уменьшения сил, действующих при резании поперечным лезвием. Двухперовое сверло с осевым отверстием для внутреннего подвода соли состоит из твердосплавных режущих пластин - центральной 1, периферийных 2,3 и корпуса 4. На одном из перьев выполнена дополнительная заточка задней поверхности. Центральная пластина 1, содержащая поперечную режущую кромку 7, относящуюся к перу без дополнительной заточки, имеет обращенную в сторону оси сверла боковую поверхность в виде двух пересекающихся поверхностей 8 и 9 с ребром пересечения, совпадающим с осью сверла. Плоскость 8 расположена под углом φ по отношению к главной кромке и является передней поверхностью поперечного лезвия с передним углом γ<SB POS="POST">N</SB>=0, а плоскость 10, образованная дополнительной заточкой, выполняет роль упрочняющей фаски. 2 ил. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1509195 А 1 цу4 В23В 51 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4204460/31-08 (22) 03.03.87 (46) 23.09.89. Бюл. № 35 (71) Институт сверхтвердых материалов

АН УССР (72) А. А. Виноградов (53) 921.951.44 (088.8) (56) Виноградов А. А. Физические основы процесса сверления труднообрабатываем ых материалов твердосплавными сверлами.—

Киев: Наукова думка, 1985, с. 178, рис. 66 «б» (54) ДВУХПЕРОВОЕ СВЕРЛО С ОСЕВЫМ ОТВЕРСТИЕМ ДЛЯ ВНУТРЕННЕГО ПОДВОДА СОЖ (57) Изобретение относится к машиностроению, в частности к металлорежушему инструменту. Целью изобретения является повышение производительности за счет уменьшения сил, действующих при резании

2 поперечным лезвием. Двухперовое сверло с осевым отверстием для внутреннего подвода соли состоит из твердосплавных режущих пластин — центральной 1 и периферийных 2 и 3 и корпуса 4. На одном из перьев выполнена дополнительная заточка задней поверхности. Центральная пластина 1, содержащая поперечную режущую кромку 7, относяшуюся к перу без дополнительной заточки, имеет обращенную в сторону оси сверла боковую поверхность в виде двух пересекающихся плоскостей 8 и 9 с ребром пересечения, совпадающим с осью сверла. Плоскость 8 расположена под углом у по отношению к главной кромке и является передней поверхностью поперечного лезвия с передним углом у„=0, а плоскость 10, образованная дополнительной заточкой, выполняет роль упрочняюшей фаски. 2 ил., 2 табл.

1509195

25

Изобретение относится к мац|иностроению, в частности к металлорежущему инструменту.

Целью изобретения является повышение производительности за счет уменьшения сил, действующих при резании поперечным лезвием.

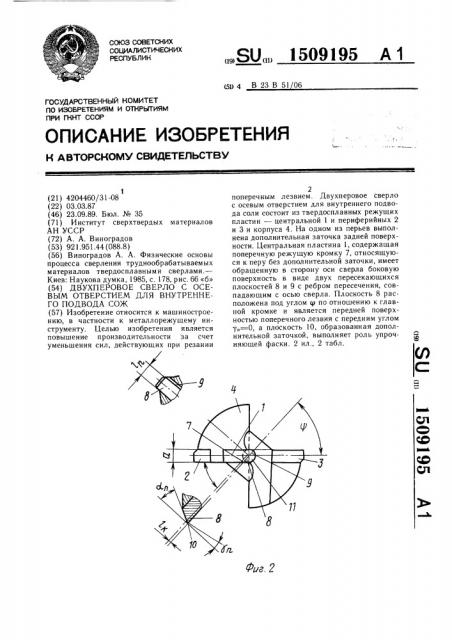

На фиг. 1 изображено предлагаемое сверло, вид сбоку; на фиг. 2 — то же, план.

Сверло состоит из твердосплавных режущих пластин — центральной !, периферийных 2 и 3, и корпуса 4. В концевой режущей части оба пера соединены перемычкой 5 (не показана), являющейся частью корпуса сверла. В корпусе сверла выполнено осевое сквозное отверстие 6.

Передние поверхности режущих пластин заточены под углом у1, задние поверхности— по двум плоскостям (плоскостная заточка), причем углы а на стальном корпусе выпол нен ы больш е углов а на режущих пл астинах с целью исключения интерференции поверхностей на стальном корпусе с обрабатываемой поверхностью. На пере, содержащем перемычку, соединяюьцую его с другим пером, на участке длины кромки, равном

I — lь примыкающем к поперечной кромке, задняя поверхность дополнительно заточена с уступом в сторону хвостовика, равным К.

Этот участок длины главной кромки является нерабочим и располагается параллельно периферийному участку главной режущей кромки. При этом смещение поперечной режущей кромки от оси сверла равно l„.

Центральная пластина, содержащая f10перечную режущую кромку 7, относящуюся лишь к перу без дополнительной заточки, имеет обращенную в сторону оси сверла боковую иовсрхиость в виде пересекающихся двух плоскостей 8 и 9 с ребром пересечения, совпадающим с осью сверла„ири этом плоскость 8, касателы àÿ осевой плоскости и расположенная под углом по отношению к главной кромке, является передней поверхностью поперечного лезвия с передним углом т„=О, а плоскость 10, образованная в результате дополнительной заточки задней поверхности на участке длины главной кромки, равном l — li, с целью смещения от оси поперечной кромки, выполняет роль упрочняющей фаски. Любое смещение больше допустимых пределов (0,0 — 0,2 мм) передней поверхности от осевой плоскости, а следовательно, и ребра пересечения плоскостей 8 и 9 от оси оказывает отрицательное влияние на процесс сверления. Г!лощадь поперечного сечения отверстия ll на выходе равна по меньшей мере 0,6 площади поперечного сечения осевого отверстия в корпусе сверла.

Ьолее высокая технологичнсть его изготовления очевидна из того, что отверстие в режущей части выполнено не за счет установки в заданном положении специальных твердосплавных пластин в сквозном пазу, с сов15

Зо

55 мещением его с осевым отверстием, как это имеет место у известного сверла, а путем закрепления центральной пластины в гнезде, место расположения которого строго фикси. ровано относительно сквозного отверстия в корпусе сверла.

При вращении и осевом перемещении сверла вначале вступает в работу участок поперечной режущей кромки, выполненный лишь на центральной режущей пластине.

Срезаемая при этом стружка свободно транспортируется в стружечную канавку. Сверло при этом работает без колебаний, нет сколов и выкращиваний твердого сплава в центральной части сверла. Затем последовательно в работу вступают участки главных режущих кромок центральной и периферийных режущих пластин. Смазочно-охлаждающая жидкость, выходящая под давлением из центрального отверстия, осуществляет охлаждение и смазку поверхностей режущих лезвий, а также способствует эффективному транспортированию стружки из зоны резания. Поскольку передний угол поперечного лезвия за упрочняющей фаской 7„=0 и работу резания осуществляет лишь ее часть, относящаяся к одному перу, то осевая сила до 1,5 раз меньше по сравнению со случаем применения известного сверла, у которого передн и и угол поперечного лезвия равен

50 — 60 . В результате этого за счет применения повышенных подач увеличивается производительность сверления, повышается надежность сверла при более высокой прочности режущей части из-за перемычки, соединяющей оба его пера, а ввиду простоты установки и фиксации режущих пластин повышается технологичность изготовления сверла.

Пример. Двухперовые сверла с осевым отверстием для внутреннего подвода СОЖ диаметром 16 мм предлагаемой конструкции и известное сверло, оснащенные двумя пластинами из твердого сплава ВК8, заточены и испытаны при сверлении отверстий в образцах (110)(42+42 мм) из стали 35ХГСА (НВ 200 — 220) с режимами резания:

=43 2 м/мин, n=860 об/мин, s=0,11 и

0,168 м м/об.

Значения геометрических параметров заточки режущей части сверл приведены в табл. l.

Испытания проводят на вертикальносверлильном станке модели 2А150. Сверла закрепляют в патроне для внутреннего подвода СОЖ. Применяют СОЖ МР-3 с расходом 0,6 — 0,8 л/мин. Образцы обрабатываемой стали закрепляют в универсальном динамометре УДМ-600. Сверлят сквозные отверстия диаметром 42 мм. За критерий затупления сверл принято образование фасок износа на периферийных участках главных режущих кромок (уголках) h„=0,8 — 1,2 мм.

1509195

Фор иула изобретения (1 !

2 г

1„, ии

Сверло D, ии

Известное 16

Предлагаеиое 16

4,5 о

0,25

1г

140

4 5 э

0,25

140

2,0

1г

Тавлица2

Сверло

Подача

$, ии/о йкост актерис111Kd. я ив нт иин

Известное 0,168

О,11

О,ii

2,5

1,7

1,7

6,1

7,2

7,5

6ОО

510

0,22

0,2

0,21

42 5

5О

1,2

1,О

1,2

i,О

О,9

1,1 мелкие выкрагл |анин и 1 Рсжк1кик кроикак

Предлагаеиый О, 168 400

0,168 390

0,168 410

2,1 72

2,1 Во

2,0 76

10,4

1\,6

0,12

О,i

0, 11

0,6 о я

О,г

1,Î

О,8

0,85

11з нос I!C llo;t нцси мелкие выкравгивн-! it l Sl B в ли а и 11OI l f.— речнои кроили

Составитель М. „!оиацински11

Редактор И. Горная Текред И. Верее Корректор О 11иа "e

Заказ 5670/1! 1 иоаж 831 I1U, f1llенос

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ С.ССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 415

Производственно-издательский комбинат «Г!агент», г. Ужгород, ул. Гагарина, 101

При этом износ поперечной режущей кромки в пределах 0,6 — 1,1 мм. Каждым сверлом проводят по три стойкостных опыта с измерением сил резания в начале каждого опыта.

Результаты испытаний приведены в табл. 2.

Анализ результатов сравнительных испытаний сверл показывает, что сверло предлагаемой конструкции позволяет при большей в 1,4 — 1,5 раза стойкости осуществлять сверление с подачей, в 1,5 раза большей (s=0,168 мм/об), чем известное сверло (s=0,11 мм/об), что обеспечивает увеличение производительности процесса сверления в 1,5 раза и уменьшение расхода инструмента. Кроме того, при этом существенно уменьшается разбивка диаметра отверстия, что обусловлено, вероятно, лучшими условиями стружкообразования при резании поперечным лезвием и лучшими условиями отвода стружки из зоны резания.

Двухперовое сверло с осевым отверстием для внутреннего подвода СОЖ, содержащее корпус, твердосплавные режущие пластины, образующие перья, с плоскостной заточкой задних поверхностей, дополнительной заточкой задней поверхности одного пера и смещенное относительно оси сверла наклонное поперечное лезвие, отличающееся тем, что, с целью повышения производительности

-сверла, боковая поверхность твердосплавной пластины с частью поперечной кромки, относящейся к перу без дополнительной заточки, выполнена из двух плоскостей, причем линия их пересечения совпадает с осью сверла, при этом одна из поверхностей является передней поверхностью поперечного лезвия, а вторая расположена под углом к первой поверхности, большим угла <р наклона поперечной кромки, но меньшим угла л/2+ .

Т а бtl и ц а 1