Автоматизированный технологический комплекс

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, а именно к автоматизированным технологическим комплексам, и может быть использовано для автоматизации технологических процессов механической обработки деталей типа тел вращения. Целью изобретения является повышение производительности, упрощение конструкции и расширение технологических возможностей. Столы 5 для размещения и базирования тары 6 снабжены подающим 20 и отводящим 21 лотками. При установке тары 6 на столы 5 створки 40 фиксаторов 39 от упоров 44 столов 5 передвигаются вверх, освобождая окно 37 выдачи заготовок 10, часть которых выкатывается на отводящий лоток 21 до упора с выступами 26 направляющих 24 лотка 21, откуда заготовки посредством манипулятора устанавливаются на станок, а обработанная деталь со станка устанавливается на подающий лоток 20, откуда подается в тару 6. 1 з.п. ф-лы, 8 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИХ

„„ЯЦ„„ 1509225

А1

1511 4 В 23 Q 41/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ с и 1

К А ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

4I 1» 10 2!t 35

16

17

ГОСУДАРСТВЕННЫЙ HOMHTET

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4266430/25-08 (22) 19.06.87 (46) 23.09.89. Бюл. № 35 (72) К. Т. Игнатьев (53) 62-229.7 (088.8) (56) Авторское свидетельство СССР № 1178029, кл. В 23 Q 41/02, 1984. (54) АВТОМАТИЗИРОВАННЫИ ТЕХНОЛОГИЧЕСКИЛ КОМПЛЕКС (57) Изобретение относится к машиностроению, а именно к автоматизированным технологическим комплексам, и может быть использовано для автоматизации технологических процессов механической обработки деталей типа тел вращения. Целью изобре2 тения является повышение производительности, упрощение конструкции и расширение технологических возможностей. Столы 5 для размещения и базирования тары 6 снабжены подающим 20 и отводящим 21 лотками.

При установке тары 6 на столы 5 створки

40 фиксаторов 39 от упоров 44 столов 5 передвигаются вверх, освобождая окно 37 выда1и заготовок 10, часть которых выкатываетф На отводящий лоток 21 до упора с выступами 26 направляющих 24 лотка 21, откуда заготовки посредством манипулятора устанавЛиваются на станок, а обработанная деталь со станка устанавливается; на1подающий лоток 20, откуда подается в тару 6.

1 з.п. ф-лы, 8 ил.

1509225

1! зобретение относигся к машиностроению и может быть использовано для автоматизации технологических процессов механической обработки деталей типа тел вращения, а именно к автоматизированным технологическим комплексам (гибким производственным системам).

Целью изобретения являешься повышение производительности, упрощение конструкции и расширение технологических возможностей комплекса путем многократного увеличения удельной емкости тары и обеспечения обслуживания ряда станков, расположенных как вдоль склада, так и перпендикулярно к складу.

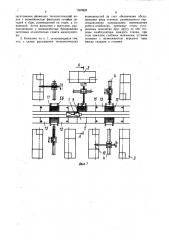

На фиг. 1 схематически изображен авто5

15 матизированный технологический комплекс, вид сверху, ряды станков расположены вдоль склада; на фиг. 2 -- то же, ряды станков расположены перпендикулярно к складу; на фиг. 3 — разрез А — А на фиг. 1; на фиг. 4 — вид Б на фиг. 2; на фиг. 5—

20 тара и приемный стол, вид сбоку; на фиг. 6— вид В на фиг. 5; на фиг. 7 — вид Г на фиг. 5; на фиг. 8 — разрез Д вЂ” Д на фиг. 5.

Автоматизированный технологический комплекс содержит робот-штабелер 1, мно- 25 гоярусный склад 2, расположенный по обе стороны от робота-штабелера 1, ряды металлорежуших станков 3, расположенные вдоль склада 2 (фиг. 1) или перпендикулярно к складу 2 (фиг. 2), манипуляторы 4 со схватами, установленные у станков 3 с возможностью перемещения вдоль них, приемные столы 5 для тарь 6, расположенные у станков 3 в зоне действия манипуляторов 4, транпортные тележки 7, перемещающиеся по рельсовому пути 8 между складом 2 и прием- З5 ным и столам и 5 ряда стан ков 3, расположенных перпендикулярно к складу 2 (фиг. 2).

Многоярусный склад 2 включает ячейки 9 для межоперационного хранения тары

6 с заготовками 10 и без них, ячейки 11 для приема и выдачи тары 6, ячейки 12 40 и 13, расположенные рядом с ячейками 11 и предназначенные для хранения очередной, предназначенной для выдачи на станки, тары 6 с заготовками и приема тары 6 с обработанными деталями 14. Ячейки 11 — 13 снабжены датчиками 15 контроля наличия тары 6 в ячейках.

Приемные столы 5 имеют базовые опорные площадки 16 и фиксаторы 17 для обеспечения точной ориентации тары 6, снабжены датчиками 18 контроля наличия тары

6 и смонтированными на стойках 19 подающими 20 и отводящими 21 лотками, имеющими проемы 22 и 23 для прохода схватов манипуляторов 4. На лотках 20 и 21 установлены передвижные (сменные) боковые направляющие 24 и 25 для заготовок 10 и обработанных деталей 14. Направляющие 24 лотка 21 выполнены с упорным выступом 26 для стопорения и базирования заготовок 10.

Приемные столы 5 установлены в ячейках 11 склада 2 для ряда станков 3, расположенных вдоль склада 2 (фиг. 1) или попарно и оппозитно друг другу по обе стороны манипулятора 4 каждого станка 3 ряда станков, расположенного перпендикулярно к складу 2 (фиг. 2) .

"" Тара 6 выполнена в виде кассеты, состоящей из опорной плиты 27, боковых 28 и торцовых 29 стенок. На боковых стенках 28 с внутренней стороны закреплены зигзагообразно расположенные кронштейны 30, имеющие поперечные пазы 31. На кронштейнах

30 установлены опорные элементы в виде направляющих лотков 32 и ЗЗ, имеющие продольные пазы 34 и образующие зигзагообразный канал 35, причем лотки 33 в зоне перехода от одного лотка на другой выполнены с призматическим концом 36. На передней торцовой стенке 29 выполнено окно

37 выдачи заготовок 10 и пазы 38 для крепления фиксаторов 39, имеющих ступенчатые створки 40 для удержания заготовок 10 от выпадения в окно 37 выдачи. Зигзагообразный канал 35 тары 6 заполнен сплошным потоком заготовок 10, а в конце потока уложен технологический валик 41 со ступеньками 42 на концах. На опорной плите 27 выполнены гнезда 43 под фиксаторы 17 приемных столов 5 станков 3. Вход и выход зигзагообразного канала 35 расположены так, что при установке тары 6 на приемные столы

5 совпадают с подаю цими и отводягцими лотками 20 и 21 и являются их продолжением. На обращенных к манипулятору 4 торцах приемных столов 5 закреплены упоры

44 для передвижения створок 40 фиксаторов 39 тары 6 в среднее положение (положение выдачи заготовок) при установке тары 6 на приемный стол 5. Створки 40 установлены таким образом, что удерживают заготовки 10 от выпадения в окно 37 выдачи при загрузке и транспортировке тары 6, пропускают их через окно 37 выдачи после установки на приемные столы 5 и удерживают обработанные детали 14 с помогцью технологического валика 41.

Перемещающиеся по рельсовому пути 8 вдоль ряда станков 3, расположенных перпендикулярно к складу 2, транспортные тележки 7 (фиг. 2) имеют устройство точного останова около приемных столов 5 и устройство перегрузки тары 6 на приемные столы 5 и в ячейки 11 склада 2 и обратно на тележку 7.

Технологический комплекс - оснащен системой управления, работающей с помощью

ЭВМ (не показана).

Комплекс работает следующим образом.

В складе 2 в ячейках 9 хранится пустая тара и тара с заготовками, которые частично или полностью не обработаны. В таре 6 по заранее разработанной схеме в зависимости от длины и диаметра заготовок производят

150922; регулировку лотков 32 и 33 путем перемещения их по продольным пазам 34 и поперечным пазам 31 кронштейнов 30, а затем укладывают заготовки 10 и соответствующий технологически и валик 41. Уком плектованная тара 6 вводится в систему, контролирующую межоперационное перемещение и хранение заготовок. Аналогичным образом путем перемещения боковых направляющих

24 и 25 производят регулировку лотков 20 и 21 приемных столов 5 1(а заданный размер.

В соответствии с планом-графиком запуска заготовок на обработку робот-штабелер 1 перемещаясь по направляющей 45, осуществляет поиск заданной ячейки 9, забирает тару 6 с заготовками и подает ее в oд у из 15 ячеек 12 или непосредственно в ячейку 11, где наличие тары 6 контролируется датчиками 15.

При загрузке станков 3 ряда, расположенного вдоль склада 2 (фиг. 1), тара 6 роботом-штабелером 1 устанавливается на приемные столы 5, расположенные в ячейках 11 склада 2, где наличие тары 6 контролируется датчиками 18.

При загрузке станков 3 ряда, расположенного перпендикулярно к складу 2 (фиг. 2) тара 6 роботом-штабелером 1 устанавливается в ячейку 11 для приема и выдачи, а из ячейки 11 забирается транспортной тележкой 7, перемещается к одному из приемных столов 5 и перегружается на стол

5, где наличие тары 6 контролируется датчиками 18.

При установке на приемные столы 5 тара 6 точно ориентируется на столе 5 с помошьк) опорных площадок 16 и фиксаторов 7, входящих в гнезда 43 плиты 27, а 35 створки 40 фиксаторов 39 от упоров 44 приемных столов 5 передвигаются вверх, освобождая окно 37 выдачи заготовок 10, часть которых выкатывается в отводящий лоток

21 (Ь упора в выступы 26 Ъаправляющих 24 4 лотка 21.

Манипулятор 4 захватывает из лотка 21 заготовки 10 по одной и устанавливает их на станок 3 для обработки, а затем также по одной обработанной детали 14 передает на подающий лоток 20. Первая обработан- 45 ная деталь 14 скатывается по лотку 20 до упора с технологическим валиком 41 и останавливается. По мере израсходования заготовок 10 тары 6 технологический валик 41 постепенно скатывается по лоткам 32 и 33 до упора ступенек 42 со створками 40 фиксаторов 39, после чего валик 41 останавливается и удерживает поток обработанных деталей 14 от выпадения в окно 37 выдачи заготовок 10.

По окончании обработки всех заготовок

10 тары 6 на станках 3 ряда, расположенного вдоль склада 2 (фиг. !), робот-штабелер

1 отправляет тару 6 с обработанными деталями 14 в ячейку 13, а из ячейки 12 забирает очереди го тару 6 с заготовками 10 н устанавливает в ячейку 11 на приемный стол

5, пос»е чего заготовки 10 выкатываются на отводяц(ий лоток 21 и обработки зи<отовок !О продолжается.

Г10 окончании обработки )ыготовок 10 одной тары 6 на станке 3 ряда, расположенного перпендикучярно к складу 2 ((1>иг. 2)), маHHïóëÿòîð 4 разворачивается h вт()рой т;I ре 6 с заготовками 10 и опнсанныч обри «>)!

lIl><)iI f 13(>;(iI ã зы грузку ста н ка 3 зы I <> I (! HKH÷ II

10 и описанным образом IlpOII3130 ьцт зы>рузку станка 3 заготовками 10 и разгрузку I() от обработllHHI Ix деталей 14, I трынс<гортная тележки 7 забирает первуK) тиру 6 с обработанными .I< .Ta»mfH 14, перемещает ее к складу 2 ц устанавливает в ячейку 11.

Далее робот-ц>табелер 1 забирает тару 6 из ячейки 11 и 1>ередыет ее в ячейку 13, а цз ячейки !2 забирает очередную тару 6 с заfoTof3Kax»I l0 и перемешает н ячейку 11.

Затем трын(портная тележка 7 3ыбцрыс) тару 6. переме!пает к станку 3 и усгынавливает на свободный приемный стол.

Из яч< ики 13 склада 2 тары 6 с обри таннычи .гегалячи 14 перемегцыется на ) <,, ток ком плен I и ци и, I 3c произ!(одитс я: .! 3. грузкы тиры 6 перемещением створок 40 фиксаторов 39 вверх для выхода тех)10»ог!<ческо г0 13Hли ки 4 1 . Затем T3p(() 3 ы1 ()x )K <С11 . !! I OTO BOK l 0 ll. 111 I f l) 011313(), IH T регу»пор;>зчер .<и . ловок

l0 и lfpp(I I«) I I3 склад 2 для ранения.

Ф<>p.fff га изооретенгг.ч

1. Анг мати <ированный Tcxiio.i(>! и lеский

KoMfI,и кс I.IH обработки детал(и типы Ttxl

I3paf!(< ния, содержащий 3»«)l.<)Hðx(.III,III скли \ с ячейкичи для хранения, приема и выдачи гиры с деталями и заготовками соотв T(гве II ll(>, робот-ш табеле р. уста но влеllный с г«>зможцостью церемещ<. ния Il;I циПРИВЛ>IIOllillX 1<,(О.»Ь:ЯЧЕЕК СКЛЫ И. Л(>ЛЫ ДЛЯ разчсщения и базирования тары от>!ос!<тельно схват I ч и н ипулятора, обслужи вак) щего станок. ирц этом тара содержит регулируемые о!горные элементы под детилц и заготовки, от.гичагогцггггс.г тем, что, с 1(елью у>>рощения конструкции и повышения производительности 3и счет увеличения удельной exlкости гары, лолы установлены в ячейке llpllема и в I;l. f»lf гары склада и снаб)кены отводяп(им>1 и >одающими лотками, а опорные элеч(нты тары выполнены в виде взаимосвязиllllblx наклонных лотков, разчешенHblx с в<>1)loxhll()oTblo выдачи заготовок через Bhlff.)лненно< в таре окно Hd отводящий лоток л<> и и приема готовых изделий с подающе 0, отка при этом тара снабжена фиксатор<>ч зигoTQBQK или деталей, размещенным в чесгс выдачи заготовок с возможностью в.(и Hl)oдействия с упором, установленным ни (т<>ле, причем íà î«opHblx элементах тары между готовыми деталями и

1509225

7 заготовками возмещен технологическйй валик с возможностью фиксации гото6ых деталей в таре, размещенной на столе, а отводящий лоток выполнен с выступом, расположенным с возможностью базирования заготовки относительно схвата манипулятора.

2. Комплекс по п. 1, отличающийся тем, что, с целью расширения технологических

8 возможностей за счет обеспечения обслуживания ряда станков, размещенного перпендикулярно направлению перемещения робота-штабелера, приемные столы установлены оппозитно друг другу по обе стороны манипулятора каждого станка, при этом комплекс снабжен тележками, установленными с возможностью передачи тары между складом и столами.

1509225

U 77 7Z

ВидВ

20 26 51 5Ô 50

22, 2

Фиг. 7

1509225

Составитель А. Шкуркин

Редактор В. Петраш Техред H. Верес Корректор О. Кравцова

Заказ 5671/13 Тираж 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб.. д. 4/5

Производственно-издательский комбинат «Патент», г. Уж.ород, ул. Гагарина, 101