Способ изготовления контейнера из полимерных пленок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке пластмасс и может быть использовано при изготовлении контейнеров из полимерных пленок для жидких лекарственных веществ. Цель - повышение качества сварочного шва в зоне соединения пленок с трубчатыми элементами. Для этого в способе изготовления контейнера из полимерных пленок перед введением между пленками оправок с трубчатыми элементами осуществляют подогрев трубчатых элементов и натяжение пленок путем закрепления их концов между подпружиненными планками. Перед извлечением оправок сваренный контейнер охлаждают в натянутом состоянии. Кроме того, приварку трубчатых элементов к пленкам и сварку пленок осуществляют одновременно. Устройство для изготовления контейнера из полимерных пленок снабжено смонтированной на нижней полуматрице с возможностью горизонтального перемещения рамой с механизмом натяжения пленки, выполненным в виде стоек с подпружиненными относительно них планками. Держатель с оправками смонтирован на нижней полуматрице посредством закрепленных на ней вертикальных направляющих и подпружинен относительно нижней полуматрицы. Кроме того, нижняя полуматрица снабжена закрепленными на ней направляющими для верхней полуматрицы. Верхняя и нижняя полуматрицы снабжены нагревательными элементами. Оправки выполнены в виде пружинящих элементов. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (51)4 В 29 С 65/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4344785/24-05 (22) 17. 12 ° 87 (46) 23.09.89. Бюл. У 35 (71) Отделение Всесоюзного научно-исследовательского института электромеханики (72) С.Н.Карелин и В.И.Сокол (53) 678.029.43(088.8) (56) Глуханов Н,П. и др, Высокочастотный нагрев диэлектрических материалов в машиностроении. — Л,: Машиностроение, 1972, с. 99-101.

Авторское свидетельство СССР

У 1174282, кл. В 29 С 65/04, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА

ИЗ ПОЛИМЕРНЬБ ПЛЕНОК И УСТРОИСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

„„SU„„1509276 (57) Изобретение относится к сварке, пластмасс и может быть использовано при изготовлении контейнеров из полимерных пленок для жидких лекарственных веществ. Цель — повышение качества сварного шва в зоне соединения пленок с трубчатыми элементами. Для этого в способе изготовления контейнера из полимерных пленок перед введением между пленками оправок с трубчатыми элементами осуществляют подогрев трубчатых элементов и натяжение пленок путем закрепления их концов между подпружиненными планками, Перед извлечением оправок сваренный контейнер охлаждают в натянутом состоянии.

Ф

Кроме того, приварку трубчатых эле3 1509276 4 ментов к пленкам и сварку пленок осу- полуматрице посредством закрепленньл ществляют одновременно. Устройство на ней вертикальных направляющих и подпружинен относительно нижней полуматрицы. Кроме того, нижняя полуматрица снабжена закрепленными на ней направляющими для верхней полуматрицы, Верхняя и нижняя полуматрицы снабжены нагревательными элементами. Оправки выполнены в виде пружинящих элементов. 2 с.и 4 з.п. ф-лы, 4 ил, А для изготовления контейнера из полимерных пленок снабжено смонтированной на нижней полуматрице с возможностью горизонтального перемещения рамой с механизмом натяжения пленки, выполненным в виде стоек с подпружиненными относительно них планками. Держатель 10 с оправками смонтирован на нижней

Изобретение относится к сварке пластмасс и может быть использовано при изготовлении контейнеров из полимерных пленок для жидких лекарствен- 20 ных веществ.

Целью изобретения является повышение качества сварного шва в зоне соединения пленок с трубчатыми элементами и повышение производительности 25 труда.

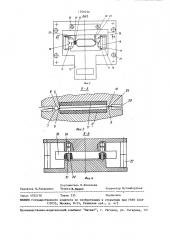

На фиг. 1 изображено устройство, общий вид, на фиг, 2 — вид А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 — разрез В-В íà 30 фиг. 2.

Устройство для изготовления контейнера из полимерных пленок содержит верхнюю 1 и нижнюю 2 полуматрицы с встроенными в них нагревательными элементами,3 и 4 и с выступающимизеркальными друг относительно друга рабочими поверхностями 5 и 6, имеющими профиль изготовляемого контейнера, На рабочих поверхностях 5 и 6 полу- 40 матриц выполнены сегментные канавки

7 — 10, которые при совмещении образуют пазы диаметром несколько меньше диаметра ввариваемых трубчатых элементов, Во внутренней части полумат" риц, образованной рабочими поверхностями, установлены пластины 11 из материала с низкой теплопроводностью, например стеклотекстолита, На нижней полуматрице 2 выполнены пазы 12, в которых установлена с возможностью

50 горизонтального перемещения рама 13, выполненная из стеклотекстолита. На раме 13 смонтирован механизм натяжения пленки, выполненный в виде стоек

14 с закрепленными на них П-образны55 ми направляющими (не показаны), в которых установлены с возможностью перемещения стержни 15 и планка 16 °

Для фиксации концов пленки к планке 16 крепится винтами 17 планка 18.

Стержни 15 и планка 16 связаны со стойками 14 пружинами 19 растяжения.

На нижней полуматрице 2 смонтирован держатель 20, изготовленный из материала с низкой .теплопроводностью, например стеклотекстолита. Держатель

20 установлен по ходовой посадке на цилиндрических вертикальных направляющих 21, закрепленных на нижней полуматрице 2, и подпружинен относительно полуматрицы пружинами 22. В держателе

20 закреплены оправки 23 и 24, выполненные в виде пружинящих элементов, например прямых круглых пружин, На конце оправки 23 установлена коническая втулка 25. Длины оправок подобраны в соответствии с расположением сегментных канавок 7 — 10. Для точного совмещения профиля рабочих поверхностей полуматрица 1 движется по цилиндрическим направляющим 26 полуматрицы 2. Для ограничения толщины сварного шва в .полуматрицах 1 и 2 жестко закреплены ограничители 27. Полуматрицы закрепляются на прессе (не показан) с возможностью незначительной самоустановки при прессовании.

Способ изготовления контейнера реализуется при работе устройства, Заготовку контейнера из пленки в виде полосы 28 (пленка — полиэтилентерефталатная, дублированная полиэтиленом, которая не прилипает к инструменту при сварке) подвергают дезинфекции и промывке, затем пропускают ее полиэтиленом внутрь между стержнями 15 и стойками 14 и при помощи винтов 17 и планки 18 крепят ее к планке 16 таким образом, чтобы она была незначительно, но без провисания натянута пружинами 19, На коническую

5 15092 втулку 25 оправки 23 надевают, например, пластмассовую втулку 29, а на оправку 24 — трубку 30 (трубчатые элементы). Полуматрицы 1 и 2 нагревают нагревательными элементами 3 и 4 до температуры, необходимой для сварки. Втулка 29 и трубка 30 оказываются до прессования подогретыми.

В пазы 12 полуматрицы 2 вставляют до упора раму 13. Втулку 29 и трубку

30, надетые на втулку 25 оправки 23 и оправку 24, при этом вводят между пленками и сегментными канавками 7 — 10.

Пленка не касается рабочих поверхностей 5 и 6 полуматриц 1 и 2.

Прессом полуматрицу 1 опускают и прижимают ее к нолуматрице 2. При этом полуматрица 1 устанавливает держатель 20 таким образом, что оси па- 20 зов, образованных сегментными канав— ками 7-10 полуматриц 1 и 2, втулки 29 и трубки 30, оказываются совмещенными.

Возможная незначительная несоосность выбирается за счет пружинящих справок 25

23 и 24. Одновременно со смыканием полуматриц пружины 19 растягиваются и пленка облегает втулку 29 и трубку 30.

Выдержав полуматрицы сомкнутыми под давлением в течение времени, необходи-30 мого для сварки, получают объемные сварные соединения трубчатых элементов с пленкой по образующей элементов и пленки с пленкой по профилю рабочих поверхностей 5 и 6 полуматриц.

При размыкании полуматриц 1 и 2 держатель 20 поднимается вверх пружинами

22 вместе с контейнером, выводя его из соприкосновения с нагретыми рабочими поверхностями полуматриц. Затем 40 контейнер охлаждают в натянутом со— стоянии в течение нескольких секунд подаваемым в пространство между разомкнутыми полуматрицами воздухом, после чего контейнер отделяют отрезанием 45 вдоль крайних линий сварного шва от остальной пленки, снимают раму с механизмом натяжения пленки с полумат— рицы 2, а контейнер — с оправки 24 и втулки 25 оправки 23. 50

Формула изобретения

1. Способ изготовления контейнера из полимерных пленок, включающий введение между пленками справок с труб76 б чатыми элементами,. приварку их к пленкам, сварку пленок и извлечение оправок, отличающийся тем, что, с целью повышения качества сварного шва в зоне соединения пленок с трубчатыми элементами, перед введением между пленками оправок с трубчатыми элементами осуществляют подогрев трубчатых элементов и натяжение пленок путем закрепления их концов между подпружиненными планками, а перед извлечением оправок сваренный контейнер охлаждают в натянутом состоянии.

2. Способ по п. 1, о т л и ч а юшийся тем, что-приварку трубчатых элементов к пленкам и сварку пленок осуществляют одновременно.

3. Устройство для изготовления контейнера из полимерных пленок, содержащее верхнюю и нижнюю полуматрицы с сегментными канавками на рабочей поверхности, смонтированный на нижней полуматрице держатель с оправками и ограничители толщины сварного шва, закрепленные на полуматрицах, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварного шва в зоне соединения пленок с трубчатыми элементами, оно снабжено смоктированной на нижней полуматрице с возможностью горизонтального перемещения рамой с механизмом натяжения пленки, выполненным в виде стоек с подпружиненными относительно них планками, а держатель с оправками смонтирован на нижней полуматрице посредством закрепленных на ней вертикальных направляющих и подпружинен относительно нижней полуматрицы.

4, Устройство по п, 3, о т л и ч а ю ц1 е е с я тем, что нижняя полуматрица снабжена закрепленными на ней направляюцими для верхней лолуматрицы.

5. Устройство по п. 3, о т л и ч а ю щ е е с я тем, что верхняя и нижняя полуматрицы снабжены нагревательными элементами.

6. Устройство по п. 3, о т л и ч а ю щ е е с я тем, что оправки выполнены в виде пружинящих элементов, 1509276

Ри/ А и†а zz

Составитель Н.Елисеева

Редактор Н,Лазаренко Техред И.иерес Корректор М,Самборская ъ

Заказ 5752/16 Тираж 535 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101