Способ получения противоизносной полифункциональной присадки к смазкам

Иллюстрации

Показать всеРеферат

Изобретение касается металлоорганических соединений, в частности способа получения противоизносной присадки к смазкам, используемым в тяжелонагруженных,подверженных воздействию атмосферной влаги парах трения. Цель - улучшение качества целевого продукта и удешевление процесса. В качестве исходного продукта используют флотореагент, содержащий, мас.%: C<SB POS="POST">6</SB>-C<SB POS="POST">8</SB>-алкилгидроксамовые кислоты 75,0, карбоновые кислоты 11,0, сульфат натрия 5,0, вода 9,0. Последний смешивают с дистиллированной водой до концентрации 70-100 г/л при 40-60°С и подщелачивают водной щелочью до рН 10-11. Процесс ведут прибавлением к полученному раствору по каплям водного раствора соли никеля до соотношения никеля и массы исходного флотореагента (0,12-0,13):1 при перемешивании в течение 2-3 ч. Затем реакционную смесь подщелачивают водным раствором щелочи до рН 7-8, перемешивают образовавшуюся суспензию 2-3 ч, фильтруют и промывают на фильтре дистиллированной водой при 80-90°С количеством, равным использованному для приготовления исходного раствора флотореагента. Полученный осадок перемешивают с тем же объемом дистиллированной воды при 80-90°С 2-3 ч, промывают на фильтре и высушивают до постоянной массы при 100-110°С. Использование новой присадки к смазке ЦИАТИМ позволяет уменьшить износ пар трения скольжения (в сравнении с известной присадкой) при повышенных температурах и скоростях на 20-30%, увеличить долговечность пар качения на 20-22% и повысить коррозионную стойкость пар трения на 18%. Крометого, новая присадка значительно дешевле известной за счет использования дешевого сырья. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 07 F 15/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4307692/23-04 (22) 21 ° 09. 87 (46). 23.09.89. Бюл. К 35 (72) В.И.Дзюба, Т.В.Терновая, И.B.Ïàâëîâ, И.Н.башкевич, B.Т.Маслов и С.А.Бреженко (53) 547.257.407(088.8) (56) Авторское свидетельство СССР

h" 1005460, кл. с 10 N 159/18, 1981.

Авторское свидетельство СССР

И 1212023, кл . С 10 И 159/18, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОЙ

ПОЛИФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СИАЗКАИ (57) Изобретение касается металлоорганических соединений, в частности способа получения противоизносной присадки к смазкам, используемым в тяжеяонагруженных, подверженных воздействию атмосферной влаги парах тре" ния. Цель — улучшение качества целевого продукта и удешевление процесса.

В качестве исходного продукта исполь" зуют флотореагент, содержащий, мас. 0:

С вЂ” С -алкилгидроксамовые кислоты

75,0; карбоновые кислоты 11, 0; сульфат натрия 5,0; вода 9,0. Последний смешивают с дистиллированной водой до концентрации 70-100 г/л при 40-60 С и подщелачивают водной щелочью до рН

Изобретение относится к способу. получения новой противоизносной присадки к смазкам, используемых в тяже" лонагруженных, подверженных воздействию атмосферной влаги парах трения преимущественно транспортных машин.

„„SU„, 1509355 А1

10-11. Процесс ведут прибавлением к полученному раствору по каплям водного раствора соли никеля до соотношения никеля и массы исходного флотореагента (О, 12-0, 13); 1 при перемешивании в течение 2-3 ч. Затем реакционную смесь подщелачивают водным раствором щелочи до рН 7-8, перемешивают образовавшуюся суспензию 2-3 ч, фильтруют и промывают на фильтре дистиллированной водой при 80-90 С количеством, равным использованному для приготовления исходного раствора флотореагента. Полученный осадок перемешивают с тем же объемом дистиллированной воды при 80-90 С 2-3 ч, промывают на фильтре и высушивают до постоянной массы при 100- 110 С. Использование новой присадки к смазке ЦИАТИМ позволяет уменьшить износ пар трения скольжения (в сравнении с известной присадкой) при повышенных температурах и скоростях на 20-303, увеличить долговечность пар качения на 20-22l и повысить коррозионную стойкость пар трения на 183. Кроме того, новая присадка значительно дешевле известной за счет использования дешевого сырья.

1 табл.

Цель изобретения - улучшение качества целевого продукта и удешевление процесса.

Пример 1. В трехгорлом реакторе емкостью 1 л интенсивно перемешивают 22,7 г ИМ-50 (флотореагент, 5

20

30

3 150935 содержащий в своем составе 753 алкилгидроксамовых кислот) с 300 мл дис-. тиллированной воды при 50 С до получения однородной эмульсии. К полученной смеси прибавляют 3,2 мл 454-ного водного раствора NaOH и перемешивают в течение часа до растворения флотореагента. При этом рН раствора устанавливается на значении 10,5. К полученному раствору при интенсивном перемешивании прибавляют по каплям в течение часа раствор 14,3 г соли

Ni(NO ) 6Н 0 в 100 мл дистиллированной воды. Из реакционной массы начинает выпадать осадок. После прибывания всего объема раствора соли никеля значение рН реакционной массы устанавливается на значении 4. Перемешивание продолжают еще 1 ч, а затем прибавляют по каплям 453-ного водного раствора NaOH, доводят значение рН до 7,5. После прибавления щелочи реакционную массу перемешивают при 50 С еще 2,5 ч, затем фильтруют и промывают на фильтрате 300 мл дистиллированной .воды с температурой 85 С. Осадок снимают с фильтра, интенсивно перемешивают с 300 мл дистиллированной воды при 85 С в течение 2 ч и вновь фильтруют. Осадок на фильтре промывают 300 мл дистиллированной воды при о

85 С. Осадок снимают с фильтра и суо шат при 100 С до.постоянного веса.

Выход целевого продукта 17,5 г.!

Вещество растворяется в .хлороформе. При проведении испытаний на растворимость навеску ИМ-28 40-50 мг помещают в колбу со шлифом, добавляют

25 мл хлороформа и кипятят с обратным холодильником. В течение 1 ч вещество полностью растворяется и при охлаждении до комнатной температуры осадок не выпадает.

Вещество не содержит незакомплексованных гидроксамовых кислот. При проведении испытаний. на содержание незакомплексованных гидроксамовых кислот навеску ИМ-28 40-50 мг помещают в коническую колбу, добавляют 25 мл 50 этанола и перемешивают на магнитной мешалке в течение 1 ч. Содержимое фильтруют. К бесцветному фильтрату добавляют 5 мл 34-ыого метанольного раствора хлорида трехвалентного желе- за. Фильтрат цвета не изменяет - не дает качественную реакцию на гидроксамовые кислоты, В случае присутствия

5 4 гидроксамовых кислот раствор окрашивается в интенсивный красный цвет.

ИК -спектры ИМ-28 содержат максимумы поглощения, соответствующие валентным колебаниям карбонила (-1610 см ) гидроксамовых кислот, связанных с никелем координационной связью. Симметричные колебания С=О с частотами 1460 см, характеристические для карбоксилатов, отсутствуют. Данные ИК-спектроскопии подтверждают приведенную структуру ИМ-28.

Для синтеза и промывки используют лишь дистиллированную воду.

Пример 2. В трехгорлом реакторе емкостью 1 л интенсивно перемешивают 22,7 г ИМ-50 с 200 мл воды при 50 С до получения однородной эмульсии. Остальное по примеру 1. !

Проведенные испытания на содержа" ние гидроксамовых кислот показывают их .присутствие. После проведения еще одного цикла перемешивания с водой и фильтрования вещество соответствует продукту. Выход 17,1 r.

Пример 3. По примеру 1, но значение рН исходного раствора 12.

Проведение синтеза трудно осуществимо из-за сильного пенообразования.

Пример 4, По примеру 1, но температура исходного раствора 70 С.

Проведение синтеза трудно осуществимо из-за сильного пенообразования.

Пример 5. По примеру 1, но температура исходного раствора 30 С.

Растворение эмульсии флотореагента при добавлении раствора NaOH требует длительного времени - 3 ч. Полученное вещество массой 17,4 г соответствует целевому продукту.

Пример 6. По примеру 1, но прибавляется 15,8 г (0,14 Ni по отношению к массе флотореагента) Ni(NO ) x х 6Н О в 100 мл воды. Получаемое вещество массой l7,9 r содержит нерастворимые в хлороформе примеси.

П р .и м е р 7. По примеру 1, но прибавляется 11,2 г М(ИО ) 6Н О в

100 мл воды (0,,1Ni по отношению к массе флотореагента) . Получаемое ве» щество массой 13,8 г соответствует целевому продукту.

Пример 8. По примеру 1, но после прибавления никелевой соли и перемешивания реакционную массу не подщелачивают до значения рН 7-8. Полученное вещество массой 16,9 г содер.

9355

5 150 жит примеси гидроксамовых и карбоновых кислот.

Пример 9. По примеру 1, но после первого фильтрования промывают водой с температурой 60 С. Полученное вещество массой 17,6 r соответствует целевому продукту лишь после дополнительного цикла: перемешивание с водой

1 и фильтрование.

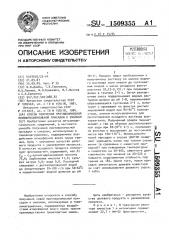

В смазку ЦИАТИМ-201 присадки ана-. логичной и предлагаемой (ИМ-28) вводят в количестве 1,3-1,53 по весу, поскольку экспериментально было установлено, что это оптимальное количе-.. ство присадки.

Испытание проводят на уровне трения типа КИИГА-2 при начальном давле, нии до 1500 МПа, а скорость скольжения в контакте регулировали от V = . = 0,6 до V = 1,5 м/с. Температура пары трения не превышает значения Т =

= 25 С при V = 0 6 м/с, а при V =

1,5 м/с температура искусственно о поддерживается на уровне 80-100 С.

Температуру изменяют хромкапельной термопарой, сигнал которой устанавливается на ПТТП-68 и выводится на показывающий прибор Ц-ч311.

Пара трения скольжения состоит из стального шара из стали ШХ15, контртелом служил диск из той же стали.

Одновременно испытываются три пары трения. Долговечность пар качения оценивают ускоренными методами на многопозиционной установке СПВ-2М, позволяющей одновременно испытывать

12 пар образцов при давлении до

300 МПа и скоростью перемещения V =

= 0,8 м/с (w = 7,5 с ). .Установка оборудована электронагревателем для поддержания температуры в диапазоне

Т = 110-125 С. Критерием износостойкости в первом случае является диаметр пятна износа на шаре, во втором - наработка до появления питтинга на рабочей дорожке. Коррозионную стойкость определяют по отношению площади рабочей поверхности, пораженной коррозией, к общей рабочей поверхности образца. Испытание проводят путем помещения образцов в термовлагокамеру Г-4 на 100 ч, в которой под"держивают 1004-ную влажность при Т =

= 35-50 С в течение 9 ч, после чего подогреватель выключают на 15 ч и по мере остывания до Т = 10-15 С на поверхности деталей конденсируется влага.

t0

Результаты испытаний пар трения скольжения и трения качения, а также испытаний на коррозионную стойкость приведены в таблице.

В техническом отношении присадка, полученная по предлагаемому способу, обеспечивает в процессе взаимодействия элементов пар трения образова" ние прочных хемисорбированных слоев, а также образование новых фаз на по- . верхностях трения, которые повышают противоизносные и противозадирные свойства металла в условиях воздействия повышенных температур при повышенных скоростях перемещения элементов пар трения . Хемисорбированные;

I слои и новые фазы повышают и коррозионную стойкость пар трения.

Повышение устойчивости пар трения к износу по сравнению с эффектом действия известной присадки подтверждается результатами испытаний, приведенными в таблице. Одновременно повышается коррозионная стойкость пар трения. Как видно из таблицы, применение ИМ-28 в качестве присадки к смазке ЦИАТИМ-201 позволяет на 20-303 уменьшить износ пар трения скольжения по сравнению с парами, работающими на той же смазке, но:с присадкой

Ni (ВНА) в условиях повышенных температур и скоростей скольжения поверхностей трения. Увеличилась долговечность пар качения на 20-224 и повысилась на 183 коррозионная стойкость пар трения по сравнению с известной. Кроме того, предлагаемая присадка ИМ-28 значительно дешевле, обеспечена промышленным сырьем и тех" нологичнее.

Формула изобретения

Способ получения противоизносной полифункциональной присадки к смазкам взаимодействием алкилгидроксамовой кислоты с солью никеля в среде растворителя при подщелачивании водным раствором щелочи и перемешивании в течение 2-3 ч с использованием фильт" рования, промывания полученного осад" ка дистиллированной водой и сушки це" левого продукта, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества целевого продукта и удешевления процесса, в качестве гидроксамовой кислоты используют флотореагент состава: С 6 — С -алкил гидроксамовые кислоты 75,04, карбоновые кислоты

1509355

Присадка

Наработка до питтинга, ч

Отношение наработок на смазке с присадкой ИМ-28 к известной, оу

Рабочая

Условия испытаний на КИИГА-2

Диаметр пятна износа, мм

ПОВЕРХНОСТЬ ПО

Содержание присадки, вес.4

Смазка раженная коррозией, 3

Ni (ВНА) (известная) ЦИАТИМ-201 1,5

39,0

0,75 250,0

ИМ-28 (И (ИМЯ (предла гае.мая) 0,68

О,62

0,56 306,1

0,5

1 0

1,5

122,4

26,0

ЦИАТИМ-201

ИМ-28 (Ni (NM)z) (предлагаемая) Смазка Р 329 0,5

0 54

0,48 329,7 131,9

1р0

1,5

24,0 и р и м е ч а н и е. ВНА - остаток бензгидроксамовой кислоты. ИМ— смесь алкилгидроксамовых кислот фракции С, — С

Составитель О.Смирнова

Редактор H.Бобкова Техред И.Хоргентал Корректор T.Ïàëèé

Заказ 5759/19 Тираж 338 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCCP

113035, Москва, Ж-35, Раушская наб., д. 4/5

II II

Производственно-издательский комбинат Патент, г.ужгород, ул. Гагарина, 101

11, 03, сульфат натрия 5, 04, вода.

9,04, который смешивают с дистиллированной водой в концентрационных пределах 70-100 г/л при 40-60 С, подще", лачивают водной щелочью до значений рН 10-11 для растворения флотореагента, к полученному раствору прибавляют по каплям водный раствор соли никеля в соотношении 0,12-0,13 никеля к мас", се исходного флотореагента при пере" мешивании в течение 2-3 ч, подщелачивают водным раствором щелочи до зна- .

I чений рН 7-8, затем перемешивают образовавшуюся суспензию присадки в течение 2-3 ч, фильтруют и промывают на фильтре дистиллированной водой при о

80-90 С количеством, равным использованному для приготовления исходного раствора флотореагента, повторно перемешивают полученный осадок с тем же

10 объемом дистиллированной воды при 80о

90 С в течение 2-3 ч, промывают на фильтре и высуюивают до лостояииого веса лри 100-110* C.