Весоизмерительное устройство

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано в металлургической промышленности при подготовке шихтовых материалов к плавке. В этом случае производится дозирование сыпучих материалов из бункеров с питателями, перемещение тележки из-под бункеров на места установки и съема мульд/контейнеров, бадей и т.д./ краном, производство крановых операций, повторное перемещение тележки под бункер и последующие циклы дозирования. Цель изобретения - повышение надежности за счет упрощения конструкции механизма изолирования. При перемещении тележки 2 по рельсовому пути 1 в зону действия крана, где дополнительный профильный рельс 10 на участке а-б имеет выступы, подъемные ролики 11 рычагов 8, опирающихся на оси колес 3, вступают в контакт с опорами 12 грузоприемной платформы 5 и поднимают ее до заданного уровня /на 2...5 мм от силоизмерительных датчиков/, а привод 4 тележки 2 отключается оператором. Грузоприемная платформа 5 покоится на рычагах 8, а силоизмерительные датчики 6 полностью освобождаются от нагрузки, производят установку краном грузоприемных емкостей /мульд/. Динамические усилия и вес мульд передаются, минуя силоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9, на фундамент рельсового пути 1 и 10, а фиксаторы 7 не допускают перемещение грузоприемной платформы 5 в горизонтальной плоскости. Разизолирование, т.е. возвращение грузоприемной платформы 5 в исходное положение, когда она покоится на силоизмерительных датчиках 6, происходит после установки грузоприемной емкости при съезде тележки 4 с участка а-б. Затем включают привод 4 тележки 2, обкатные ролики 9 рычагов 8, взаимодействуя с дополнительным профильным рельсом 10, при съезде с участка а-б, вдавливаются, а подъемные ролики 11, действуя синхронно с ними, плавно возвращают грузоприемную платформу 5 на силоизмерительные датчики 6, а между подъемными роликами 11 и опорами 12 образуется зазор 10...25 мм. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК бр 4 G 01 G 23/02, В 22 D 41/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4357334/24-10 (22) 05. О1. 88 (46) 23.09..89. Бюл. Р 35 (71) Челябинский металлургический комбинат (72) Э . Ф. Драчук, В. К. Винокуров, Г. Н. Вахрушев, К. Н. Скворцов и П.Д. Шейнин (53) 681,267 (088.8) (56) Приборы и средства автоматизации. Каталог, ч ° 1. Измерение и дозирование массы, И., 1986, с. 70.

Авторское свидетельство СССР

Р 602303, кл. В 22 D 41/12, 1975. (54) ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО (57) Изобретение относится к измерительной технике и может быть использовано в металлургической промышленности при подготовке шихтовых материалов к плавке. В этом случае производится дозирование сыпучих материалов из бункеров с питателями, перемещение тележки из-.под бункеров на места установки и съема мульд (контейнеров, бадей и т.д.) краном, производство крановых операций, повторное перемещение тележки под бункер и последующие циклы дозирования.

Цель изобретения — повышение надежности за счет упрощения конструкции механизма изолирования. При перемещении тележки 2 по рельсовому пути 1 в зону действия крана, где дополнительный профильный рельс 10 на участке а-б имеет выступы, подъемные ролики 11 рычагов 8, опирающихся на оси колес 3, вступают в контакт с опорами 12 грузоприемной платформы 5 и поднимают ее до заданного уровня (на 2-5 мм от силоизмерительных датчиков), а привод 4 тележки 2 отключается оператором. Грузоприемная платформа 5 покоится на рычагах 8, а силоизмерительные датчики 6 полностью освобождаются от нагрузки, производят установку краном грузоприемных

3 15096 емкостей (мульд). Динамические усилия и вес мульд передаются, минуя силоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9, на фундамент рельсового пути 1 и 10, а фик— саторы 7 не допускают перемещение грузоприемной платформы 5 в горизонтальной плоскости. Разизо."ирование, т.е. возвращение грузоприемной плат- 10 формы 5 в исходное положение, когда она покоится .на силоизмерительных датчиках 6, происходит после установ14 4 ки грузоприемной емкости при съезде тележки 4 с участка а-б. Затем включают привод 4 тележки 2, обкатные ролики 9 рычагов 8, взаимодействуя с дополнительным профильным рельсом

10, при съезде с участка а-б, вдавливаются, а подъемные ролики 11,действуя синхронно с ними, плавно возвращают грузоприемную платформу 5 на силоизмерительные датчики 6, а между подъемными роликами 11 и опорами 12 образуется зазор 10-25 мм. 5 ил.

Изобретение относится к измерительной технике и может быть исполь— зовано в металлургической промышлен- 20 ности при подготовке шихтовых материалов к плавке. В этом случае производится дозирование сыпучих материалов из бункеров с питателями, лев ремещение тележки из-под бункеров на места установки и съема мульд (контейнеров,бадей и т.д.) краном, производство крановых операций, повторное перемещение тележки под бункера и последующие циклы дозирования. 30

Целью изобретения является повышение надежности за счет упрощения конструкции механизма изолирования.

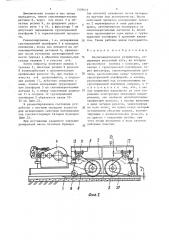

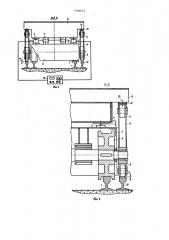

На фиг.1 изображено весоизмерительное устройство, общий вид) на фиг.2 - то же, в неизолированном состоянии; на фиг.3 — вид А на фиг.1; на фиг.4 — разрез Б-Б на фиг.1; на фиг.5— схема технологии производства.

Весоиэмерительное устройство со- 40 держит перемещаемую по рельсовому пути 1 тележку 2 с колесами 3 и приводом 4, грузоприемную платформу 5, силоизмерительные датчики 6 и фиксаторы 7, расположенные между тележкой 2 45 и грузоприемной платформой 5, изолир выполнен в виде .четырех рычагов 8, закрепленных на осях колес 3. При этом на одном конце рычагов 8 уста в новлены обкатные ролики 9, перемещае- 50 мые по дополнительному профильному рельсу 10, а на другом — подъемные ролики 11, контактирующие с опорами

12 груэоприемной платформы 5. Опоры

12 грузоприемной платформы 5 выполне- 55 ны в виде пакетов наборных пластин, закрепленных болтами 13 и необходимых для устранения разницы в высоте подъема по диагонила при изолировании, что возможно при износе подъемных роликов 11 в процессе эксплуатации и дефектах из готовления грузоприемн ой пл атфо р мы 5 .

На фиг. 1 показано весоизмерительное устройство в изолированном положении. В неизолированном состоянии (фиг. 2) между подъемными роликами 11 и опорами 12 грузоприемной платформы

5 имеется зазор 10-15 мм. Обкатные ролики 9 постоянно контактируют с дополнительным профильным рельсом 10 на всем его протяжении.

Весоизмерительное устройство работает в технологическом потоке как с батареями бункеров 14 (фиг.5) для сыпучих кусковых материалов, так и без них, когда взвешиваемый материал, состоит из одноro или нескольких монолитных предметов.

Силоизмерительные датчики б соединены со вторичным прибором 15.

Устройство работает следующим образом.

При перемещении тележки 2 по рельсовому пути 1 в зону действия крана (фиг.5), где дополнительный профильный рельс 10 на участке а-б имеет выступы, подъемные ролики 11 рычагов

8, опирающихся на оси колес 3, вступают в контакт с опорами 12 грузоприемной платформы 5 и поднимают ее до заданного уровня (на 2-5 мм от силоизмерительного датчика) и привод 4 тележки 2 отключается оператором.

Когда грузоприемная платформа 5 покоится íà рычагах 8, а силоизмери-, тельные датчики 6 полностью освобождаются от нагрузки, производят установку краном грузоприемных емкостей (мульд).

5 !5096

Динамические усилия и вес мульд передаются, минуя силоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9 на фундамент рельУ

5 сового пути и 10, а фиксаторы 7 не допускают перемещение груэоприемной платформы 5 в горизонтальной плоскости.

Разизолирование, т.е. возвращение груэоприемной платформы 5 в исходное положение, когда она покоится на силоизмерительных датчиках 6, происходит после установки грузоприемной емкости (мульд) в обратном порядке,при 15 съезде тележки 2 с участка а-б.

Затем оператор включает привод 4 тележки 2, обкатные ролики 9 рычагов

8 взаимодействуя с дополнительным профильным рельсом 10, при съезде с 20 участка а-б вдавливаются, а подъемные ролики 11, действуя синхронно с ними, плавно возвращают грузоприемную платформу 5 на силоизмерительные датчики 6, а между подъемными ролика- 25 ми 11 и опорами 12 грузоприемной платформы 5 образуется зазор 1025 мм (фиг.2).

В разизолированном состоянии устройство с пустыми мульдами подается 30 для дозирования сыпучими материалами под соответствующую батарею бункеров (фиг.5).

При достижении заданного значения доэируемой массы пптатель бункера!

6 (»e показан) отключает поток материала вручную или автоматически. По<-ле окончания процесса доэирования тепежка 2 перемещается в зону действия крана, автоматически Нзолируясь от силоизмерительных датчиков 6, после чего производится сьем мульд с грузоприемной платформы 5 крановым захватом. Такие рабочие циклы повторяются.

Формулаизобре.т ения

Весоизмерительное устройство, содержащее рельсовый путь, .на котором расположена тележка с колесами, связанная с грузоприемной платформой через фиксаторы, силоизмерительные датчики, расположенные между тележкой и груэоприемной платформой, и изолир, расположенный под установленными на грузоприемной платформе опорами, о тл и ч а ю щ е е с я тем, что, с целью повышения надежности за счет упрощения конструкции механизма изолирования, оно снабжено дополнительным профильным рельсом, а иэолир выполнен в виде четырех рычагов, закрепленных на осях колес, ra одном конце которых установлены обкатные ролики, контактирующие с дополнительным рельсом, а на другом — подъемные ролики, при этом опоры выполнены в виде пакетов наборных пластин.

)509614

1509614

Составитель Т. Ишкова

Техред М.Ходанич

Редактор Г.Волкова

Корректор О.Ципле

Заказ 5790/32 Тираж 660 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101