Устройство для определения количества тепла

Иллюстрации

Показать всеРеферат

Изобретение касается тепломассовых измерений и может быть использовано при отработке технологии нанесения покрытий в вакуумных металлизационных установках для производства, например, ультратонкой металлической фольги, металлизированных пленок и т.п. Целью изобретения является повышение точности устройства в работе. Устройство состоит из корпуса, имеющего поперечные сверления, в которых закреплены стержни из материала с низким коэффициентом теплопроводности, являющиеся держателями периферийного и центрального датчиков (Д). Д - медные и выполнены с одинаковой толщиной. Для исключения влияния на измерения паразитных тепловых потоков на корпусе винтами закреплена легкосъемная крышка с отверстиями, через которые могут откачиваться остаточные газы. Крышка снабжена держателем для закрепления устройства в вакуумной камере. В сверлении периферийного Д установлена термопара. Д 4 имеет на внешней цилиндрической поверхности кольцевую проточку, в которой размещены стержни. В верхней части периферийный Д снабжен кольцевой выточкой, на которую отбортовкой опирается центральный Д. Последний снабжен кольцевой проточкой, величина которой выбирается из условия равенства отношений площадей приемных поверхностей Д 4 и 5 к своим массам. Во избежание сращивания конденсатов на периферийном и центральном Д между ними имеется δ зазор, величина которого отвечает условию 0,7Δ ≤δ≤2,5Δ, где Δ - максимальная величина наносимого покрытия. Для обеспечения возможности безразличной ориентировки устройства в вакуумной камере на его крышке смонтирован прижим, подпружиненный керамический шток которого фиксирует центральный Д в кольцевой выточке периферийного Д. При использовании устройства в горизонтальном положении, приемными поверхностями вниз, прижим может не устанавливаться. 2 ил.

СОЮЗ СОВЕТСНИХ.

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 G 01 К 17/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4324581/24-10 (22) 27.07.87 (46) 23.09.89. Бюл. К 35 (71) Специальное конструкторское бюро вакуумных покрытий при Госплане

ЛатвССР (72) В.Ю. Сауткин и A,Н. Жунда (53) 536 6(088а8) (56) Металлизация в вакууме, Рига:

Авотс, 1983.

Авторское свидетельство СССР

К 634125; кл. G 01 К 17/08, 1977. .(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ТЕПЛА (57) Изобретение касается тепломассовых измерений и может быть использовано при отработке технологии нанесения покрытий в вакуумных металлизационных установках для производства, например, ультратонкой металлической фольги, металлизированных пленок и т.п. Целью изобретения является повы-. шение точности устройства в работе.

Устройство состоит иэ корпуса, имею„„SU „„1509636 A 1

2 цего поперечные сверления, в которь1х закреплены стержни из материала с низким коэффициентом теплопроводности, являющиеся держателями периферийного и центрального датчиков (q P. Д вЂ” медные и выполнены с одинаковой толщиной. Для исключения влияния на измерения паразитных тепловых потоков на корпусе винтами закреплена легкосъемная крышка с отверстиями, через которые могут откачиваться остаточные газы. Крышка снабжена держателем для закрепления устройства в вакуумной камере. В сверлении периферийного Д установлена термопара. Д 4 имеет на внешней цилиндрической поверхности кольцевую проточку, в которой размецены стержни. В верхней части периферийный Д снабжен кольцевой выточ- кой,на которую отбортовкой опирается С центральный Д. Последний снабжен кольцевой проточкой, величина которой вы- 8 бирается из условия равенства отношений плоцадей приемных поверхностей

1509636

Д 4 и 5 к своим массам. Во избежание сращивания конденсатов на периферийном и центральном Д между ними имеется d зазор, величина которого отве1 чает условию 0,78 d < 2,5а, где э максимальная величина наносимого покрытия. Для обеспечения воэможности безразличной ориентировки устройства в вакуумной камере на его крышке смонтироваи прижим, подпружиненный керамический шток которого фиксирует центральный Д в кольцевой выточке периферийного Д. При использовании устройства в горизонтальном положении1 приемными поверхностями вниз, прижим может не устанавливаться. 2 ил.

Изобретение относится к измерению количества тепла и может быть исполь зовано B электронной и электротехнической промышленности при отработке технологии нанесения покрытий в ваку- 20 умных металлизационных установках для производства, например ультратонких металлических фольг, пленок и т.п.

Целью изобретения является повышение точности определения количества 25 тепла путем устранения сращивания покрытия и деформации электродов термопары.

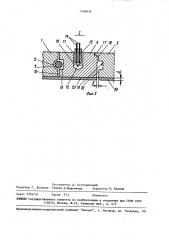

На фиг.l показано устройство для определения количества тепла, пере- 30 даваемого в процессе нанесения покрытий в вакууме; на фиг, 2 — узел I на фиг,l.

Устройство состоит из корпуса 1, имеющего поперечные сверления 2, в 35 которых закреплены (с возможностью вынимания) стержни 3 из материала с низким коэффициентом теплопроводности, являющиеся держателями датчиков:

4 — периферийного, 5 — центрального, 40

Датчики 4 и 5 изготовлены из одного и того же.материала (желательно с высоким коэффициентом теплопроводности), например из меди, одинаковой толцины. Для исключения влияния на 45 измерения паразитных тепловых потоков на корпусе винтами 6 закреплена легко |съемнаяя крышка 7 с отверстиями 8, через которые могут откачиваться остаточные газы. Крышка снабжена держателем 9 для закрепления устройства в вакуумной камере (не показана), Датчик 4 имеет сверление 10 для установки термопары 11. Спай термопары 11 зафиксирован в сверлении дозированным коли— чеством серебряного припоя 12, Раздельный выход электродов термопары из сверления зафиксирован керамической трубкой !3 и изолирующими оболочками 14. Термоэлектроды термопары через выемки в нижней части крышки и через разъем, расположенный на стенке .вакуумной камеры, подключаются к измерительной схеме (не показано).

Выполненная на внешней цилиндрической поверхности 15 датчика 4 кольцевая проточка 16 датчика 4 позволяет закрепить его в корпусе через теплоизолирующие стержни 3, благодаря чему практически исключается погрешность температурных изменений, вызываемых стоком тепла с датчика на корпус..

Этому же способствует прямоугольная (в сечении) форма . проточки 16 и круглая — стержней 3. В верхней. части датчик 4 снабжен кольцевой выточкой

17, на которую отбортовкой 18 опирается центральный датчик, при этом тепловоспринимающие приемные поверх1 ности датчиков располагаются в одной плоскости, т.е. заподлицо. Датчик 5 снабжен кольцевой проточкой 19 (произвольной в сечении), причем ее величина выбирается из условия равенства отношений площадей тепловоспринимающих приемных поверхностей датчиков к своим массам, Датчики установлены с зазором 20, величина которого выбирается из соотношения О, 7Д d 2,5d, где d — максимальная толщина нанесенного слоя-покрытия.

Для возможности ориентации устройства в вакуумной камере на его крышке смонтирован прижим 21, подпружиненный керамический шток 22 которого фиксирует датчик 5 в кольцевой выточке 17 датчика 4, При использовании устройства в горизонтальном положении тепловоспринимающими приемными поверхностями вниз, прижим может не устанавливаться. Зазор 20 позволяет избежать сращивания конденсата 23 на

5 15096 периферийном и ?4 — на центральном датчиках.

Устройство работает следующим об-. разом.

Устройство с зафиксированной мас5 сой датчика 5 помещается в вакуумную камеру поверхностью испарения (не показано) на расстоянии, равном расстоянию до подложки и перекрывается от ис-10 парителя водоохлаждаемой заслонкой (не показано ). Посе вывода испарителя на заданный стабильный температурный режим заслонка открывается и на приемную поверхность датчиков осядет конденсат. При этом осуществляется не прерывная запись температуры датчика 4, Через фикеированное время заслонка закрщвается и устройство выни- мается из камеры, На тепловоспринимаю 20 щих поверхностях датчиков образуется конденсат испаряемого материала, разделенный между собой зазором. Датчик

5 легко без повреждения нанесенного конденсата вынимается из устройства 25 и взвешивается, затем по известной методике производится измерение толщины конденсата, По полученным данным определяются значения скорости конденсации, теплоты переноса, теплового потока, т,е, реальные тепловые и массовые характеристики процесса испарения и конденсации, Изменяя режим, производят серию замеров, исследуя таким образом весь возможный диапазон

35 работы испарителя.

Повышение точности работы устройства достигается выбором величины за— зора между центральным и периферийным датчиками. При величине зазора о ?,5Л 40 значительная часть испаряемого материала оседает на боковые поверхности датчиков и отдав им свою энергию не увеличивают их массу. Зазор д 6 0,7d устраняет сращивание покрытия И В 45 том и другом случаях погрешность

36 определения массы наносимого покрытия возрастает и, следовательно, снижается точность определения искомого количества тепла.

Предлагаемое устройство позволяет получать данные по тепломассовым параметрам процесса испарения и конденсации в вакууме; качественно повысить научно-технический уровень проводимых исследований> так как возможно количественное сравнение различных режимов испарения и конденсации по тепловым и массовым показателям процесса испарения; повысить точность и воспроиэводимость проводимых измерений за счет того, что эти данные получают в один и тот же период времени в одной фиксированной точке пространства. формулаизобретения

Устройство для определения количества тепла, передаваемого в процессе нанесения покрытий в вакууме, содержащее корпус и размещенные в нем коаксиально и заподлицо друг относительно друга центральный и периферийный датчики, выполненные иэ одного и того же высокотеплопроводного материала с равным отношением площадей тепловоспринимающих приемных поверхностей к своим массам, о т л и ч а ющ е е с я тем, что, с целью повышения точности определения путем устранения сращивания наносимого покрытия и деформации электродов термопары, периферийный датчик снабжен термопарой и установлен относительно центрального с зазором г, величина которого выбрана из соотношения

О, 7 (5 g 2,5д, где Л вЂ” м ксимальная толщина нанесенного покрытия.

1509á36

Ц 4 п р х

2) 5 12 DNgg

Фие. 2

Составитель А. Костановский

Редактор Г. Волкова Техред M.Mîðãåöòää Корректор М. lapovm

Заказ 5794/34

Тираж 573

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

1Ф

10 1l