Способ формования резьбы накаткой на концах стеклопластовых труб

Иллюстрации

Показать всеРеферат

Класс 39а, 19еб

39а, 19вт,% 151016

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная группа № 158

В. Н. Федоров, В. В. Аудринг, Г. С. Тер-Мкртчан, К, М. Титов, А, С. Кузьмин и Е. Г, Махаринский

СПОСОБ ФОРМОВАНИЯ РЕЗЬБЫ НАКАТКОЙ НА КОНЦАХ

СТЕКЛОПЛАСТОВЫХ ТРУБ

Заявлено 22 августа 1961 г. за № 742326/23-4 и Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» № 20 за 1962 г.

Известны способы образования резьбы после намотки изделий пу1ем,прессования либо нарезания. Однако они малопроизводительны и не обеспечивают достаточную прочность резьбы.

Предлагаемый способ формования резьбы накаткой на конца.; стеклопластовых труб отличается от известных тем, что процесс намотки стеклонаполнителя на дорне осуществляется совместно с послойным формованием резьбы накаткой, благодаря чему повышается прочность резьбы, увеличивается производительность изгбтовления стеклопластовых труб.

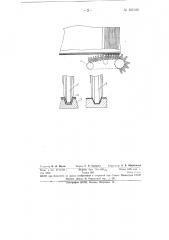

Схема устройства для осуществления предлагаемого способа показана на чертеже, Устройство представляет собой систему прикатывающих роликов 1, установленных на транспортер 2 цепного или другого типа. Число роликов и соответственно число звеньев транспортера устанавливается в зависимости от числа ниток резьбы и числа слоев стеклоткани, закладываемых в изделие. 3. Прикатывающие ролики должны быть установлены под тем же углом, что и угол подъема винтовой линии резьбы, либо быть самоустанавливающимся. Транспортер может иметь либо самостоятельный привод, работающий синхронно с приводами вращения оправки, либо вращаться за счет зацепления роликов о тело наматываемой трубы (для малых диаметров). Плоскость вращения транспортера совпадает с осью оправки 4. Оправка должна иметь хвостовики по концам с предварительно нарезанной резьбой, которые представляют собой формующую основу, где формуется резьба стеклопластиковой трубы. Во время намотки трубы непрерывно увеличивается толщина стенки, поэтому ролики должны быть изготовлены с учетом этого

¹ 151016 явления, т. е. каждый последующий ролик должен быть уменьшен по всем размерам на величину толщины стенки трубы. Ролики должны быть установлены в подшипниках качения и подпружинены для оказания постоянного давления формованию.

После такой непрерывной послойной формовки резьбы в процессе намотки трубы необходимо перед отправлением на термическую обработку заключить резьбовую часть в специальные обжимные колодки, которые фиксируют отформованную резьбу и должны сохраниться на резьбовой части в течение всего времени термической обработки.

После термической обработки обжимные колодки снимаются и выяинчиваются хвостовики оправки. Для. облегчения их вывинчивания из готового изделия необходимо предусмотреть известные способы уменьшения трения при съеме стеклопластовых изделий (применение жарог рочных смазок и пленок, либо разборных резьбовых хвостовиков) .

Преимущества предлагаемого способа следующие: увеличение прочности резьбовой части; уменьшение числа ниток резьбы и уменьшение веса изделия; экономия стеклоткани;:повышение производительности труда.

П р едм ет из обер ет е н и я

Способ формования резьбы накаткой на концах стеклопластовых труб, отличающийся тем, что, с целью повышения прочности резьбы, а также увеличения производительности при изготовлении стеклопластовых труб, имеющих на концах резьбу, процесс намотки стеклонаполнителя на дорне осуществляют совместно с послойным формованием резьбы накаткой.

Корректор Н. В. Щербакова

Техред Т. !!. Курилко

I ñëàêTîð Н. И. Мосин

Типография ЦБТИ, Москва, Петровка, !4.

Подп. к печ. 27.!Х-62 г. Формат бум. 70Х!08 / <

Злк. 9806 Тираж 600

ЦБТИ при Комитете по дедам изобретений и открытий при

Москва, Центр, М. Черкасский пер д.

Объем 0,26 изд. л

Цена 4 к 1п

Советс Министров СССР

2/6.