Установка для формования, оправки и сушки валяной обуви

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию обувного производства и предназначено для формования, оправки и сушки валяной обуви. Установка имеет кольцевую сушильную камеру с проемом, в котором размещено насадочно-расколодочное и оправочное устройства, а в самой камере на раме размещен полый барабан с вертикальной осью вращения и с секциями по периферии, к которым прикреплены перфорированные колодки. Средство для подвода сушильного реагента к перфорированным колодкам размещено вне сушильной камеры и соединено с полым барабаном. Механизм растяжения заготовок и надевания их на перфорированную колодку имеет две щеки растяжения, установленные на двух ползунах с двумя направляющими, которые смонтированы на раме кольцевой сушильной камеры под углом к горизонтали. Угол между направляющими равен углу между передней и задней голенями перфорированной колодки. Механизм запрессовки имеет дополнительный кулачок, шток, кулису, опору с направляющей, два дополнительных рычага с роликами на их концах, установленных с возможностью взаимодействия одного со штоком-кулисой, а другого - с дополнительным кулачком ползуна. Механизм поворота полого барабана выполнен в виде двух реек с кулачками, зубчатого и цевочного колес и установлен в нижней части полого барабана. Запаренную заготовку надевают на сведенные щеки расширения и перемещают в сторону колодки по направляющим. При перемещении щек производится расширение заготовки. После насадки заготовки на колодку производится ее формование. Перемещение на позицию оправки выполняется реечно-цевочным механизмом. 4 з.п. ф-лы, 7 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 А 43 D 95 02

Г

l Г. Ой„ г Пг . г, ПАТЕ.-. Е

Š— 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOINV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4351703/28-12 (22) 29.12.87 (46) 30.09.89. Бюл. № 36 (71) Всесоюзное конструкторско-технологическое бюро валяльно-войлочной и фетровой промышленности и Львовский политехнический институт им. Ленинского комсомола (72) В. И. Горячев, А. И. смирнов, Я. И. Котляр, В. В. Евдокимов, Я. Н. Ханык и Г. А. Аксельруд (53) 677.6(088.8) (56) Авторское свидетельство СССР № 97164, кл. D 04 H 17/00, 1954, (54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ, ОПРАВКИ И СУШКИ ВАЛЯНОЙ ОБУВИ (57) Изобретение относится к оборудованию обувного производства и предназначено для формования, оправки и сушки валяной обуви.

Установка имеет кольцевую сушильную камеру с проемом, в котором размещено насадочно-раскладочное и оправочное устройства, а в самой камере на раме размещен полый барабан с вертикальной осью вращения и с секциями по периферии, к которым прикреплены перфорированные колодки. Средство для подвода су шильного реагента к перфорированным колодкам раз

Изобретение относится к валяльно-войлочной промышленности, в частности к установкам для формования, оправки и сушки валяной обуви.

Цель изобретения — повышение производительности за счет размещения максимального количества колодок на барабане минимального диаметра.

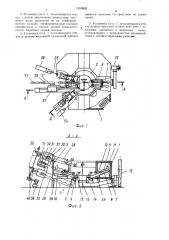

На фиг. 1 и-îáðàæåíà установка,,вид в плане; на фиг. 2 — разрез А — А на фиг. 1; на

„„SU„„1510828 А 1

2 мешено вне сушильной камеры и соединено с полым барабаном. Механизм растяжения заготовок и надевания их на перфорированную колодку имеет две щеки растяжения, установленные на двух ползунах с двумя направляющими, которые смонтированы на раме кольцевой сушильной камеры под углом к горизонтали. Угол между направляющими равен углу между передней и задней голенями перфорированной колодки. Механизм запрессовки имеет дополнительный кулачок, шток, кулису, опору с направляющей, два дополнительных рычага с роликами на их концах, установленных с возможностью взаимодействия одного со штокомкулисой, а другого — с дополнительным кулачком ползуна. Механизм поворота полого барабана выполнен в виде двух реек с кулачками, зубчатого и цевочного колес и установлен в нижней части полого барабана. Запаренную заготовку надевают на сведенные шеки расширения и перемещают в сторону колодки по направляющим. При перемещении шек производится расширение заготовки. После насадки заготовки на колодку производится ее формование, Перемещение на позицию оправки выполняется реечно-цевочным механизмом. 4 з.п.ф-лы, 7 ил. фиг. 3 — вид Б на фиг. 2; на фиг, 4 насадочно-расколодочное устройство в конце насадки; на фиг. 5 — вид В на фиг. 4; на фиг. 6 — устройство для оправки заготовок; на фиг. 7 — вид Г на фиг. 6.

Установка содержит сушильную камеру с калориферами, E>ûïoë. åI ную с проемом в передней части, в которую помещен полый барабан 2 с вертикальной осью вращения и цевк"..ìè 3, горизонтально установленный

10828

3 на катках 4 рамы 5. Барабан 2 по периферии разделен на секции 6 для крепления к их торцам бесклиновых перфорированных колодок 7, имеющих заднюю голень 8, переднюю голень 9 с упором 10 и носок 11, при этом колодки прикреплены к торцам секций 6 задней голенью 8 и носком 11 вверх

В каждой секции 6 барабана 2 установлена заслонка 12. Барабан 2 связан с помощью всасывающего патрубка 13 и трубы 14 с вентилятором 15, установленным вне камеры 1, и снабжен приводом периодического поворота 16 (фиг. 2). Привод 16 выполнен в виде корпуса 17, в котором размегцены два кулачка 18 и 19 с рейками 20 и 21, сопряженными с реечной шестерней 22 с возможностью периодического взаимодействия с цевками 3 барабана 2, для поочередного поворота барабана 2 и его фиксации, при этом кулачок 19 имеет реверсивный привод от силового цилиндра 23. Камера 1 сопряжена с барабаном 2 с помощью уплотнителей 24 и снабжена заслонками 25, установленными в ее проеме с возможностью управления от силовых цилиндров 26 для перекрытия проема во время поворота барабана 2.

В проеме камеры 1 размещено насадочно-расколодочное устройство 27, состоящее из механизма расширения заготовок и надевания их на колодку и механизма запрессовки и разрядки колодок и снятия с них высушенных заготовок (фиг. 1, 2, 4 и 5).

Механизм расширения заготовок и надевания их на колодку содержит смонтированные на раме 5 направляющие 28 и 29 с углом между ними, равным углу между передней 9 и задней 8 голенями колодки 7.

На направляющей 28 установлен с возможностью перемещения ползун ЗО., несущий переднюю щеку 31 на ползуне 32 с возможностью регулирования установочной величины расширения заготовки для надевания ее на колодку 7. На направляющей

29 установлен с возможностью синхронного перемещения с ползуном 30 ползун 33, на котором закреплена задняя щека 34.

Передняя щека 31 выполнена с фасонированным утолщением 35 на конце для съема заготовки. Ползуны 30 и 33 имеют привод от электродвигателя 36 (фиг. 2), связанного с ними через ходовыс винты 37 и 38 и зубчатые конические передачи 39 и 40.

Механизм запрессовки и разрядки колодок и снятия с них высушенных заготовок содержит смонтированные в опорах 41 направляющей 28 шток 42, снабженный захватом 43 и кулисой 44, опору 45 с осью

46, несущей рычаг 47 с возможностью взаимодействия с кулисой 44 и рычаги 48 и 49 с роликами 50 и 51 соответственно с возможностью взаимодействия с кулачками 52 и

53, закрепленными на ползуне ЗО.

B проеме камеры 1 со смещением на заданный шаг относительно насадочно-рас5

?5

4 колодочного устройства 27 при повороте барабана 2 против часовой стрелки установлено оправочное устройство 54. Оправочное устройство 54 содержит смонтированные на станине 55 соответственно направлению расположения задней голени 8 и носка 11 колодки 7 направляющие 56 и 57 с ползунами

58 и 59.

Ползун 58 снабжен подпружиненным рычагом 60, имеющим на конце ролик 61 для обкатки задника и пятки заготовки, а ползун 59 — подпружиненными рычагами 62 и

63, имеющими на конце ролики 64 и 65 для обкатки подошвы и подъема заготовки. Ползуны 58 и 59 имеют привод возвратнопоступательного перемещения от реверсивного силового цилиндра 66 через двуплечий рычаг 67 и два шатуна 68 и 69. Ролики

61, 64 и 65 имеют скругленные конические окончания 70 по ходу поворота барабана 2 для облегчения ввода заготовок при периодических поворотах барабана 2.

Устройства установки работают синхронно по настроенному циклу с помощью системыы электроавтоматического управления (не показано) и могут быть переключены на ручное управление.

Для перехода на установившийся технологический режим работы установку переключают на ручное управление, при этом колодки 7 предварительно прикреплены к торцам секций 6 барабана 2 в запрессованном (разведенном) положении.

Установка работает следующим образом.

Предварительно запаренную заготовку надевают на сведенные шеки расширения 31 и 34 насадочно-расколодочного устройства 27.

Включают электродвигатель 36, с помощью которого через зубчатые конические передачи 39 и 40 и ходовые винты 37 и 38 нолзуны 30 и 33 перемещают в сторону колодки 7 соответственно по направляющим

28 и 29, вследствие чего передняя щека 31 на ползуне 32 перемешается параллельно передней голени 9, а задняя щека 34 -- параллельно задней голени 8 колодки 7. При перемещении щек 31 и 34 происходит их разводка и, вследствие этого расширение голенища сидящей на них заготовки 71.

После подхода щек 31 и 34 к колодке 7 кулачок 53 ползуна 30 через ролик 51 рычага

49 и ось 45 опоры 41 поворачивает рычаг 47 против часовой стрелки. Рычаг

47 через кулису 44 перемещает шток 42, который с помощью захвата 43 через упор 10 передней голени 9 перемещает ее назад вдоль задней голени 8. При этом перемещении носок 11 взаимодействует с пяткой задней голени, разворачивается, входит в носок заготовки 71 и производит ее формование.

В конце хода штока 42, когда кулачок 53 контактирует с роликом 51 своей прямолинейной частью, конец задней щеки 34 занимает конечное положение около пятки заготовки 71, а конец передней щеки 31 — око1510828 формула изобретения

5 ло оси поворота носка 11, находящегося в конечном повернутом положении, вследствие чего заканчивается полное формование носочно-пяточной части заготовки 71, в то время как ее голенище находится на разведенных щеках 31 и 34. При дальнейшем перемещении ползуна 30 щеки 31 и 34 выходят из заготовки 71 и последняя переходит на колодку 7, плотно охватывая ее благодаря силам упругости волокон, в- результате чего заготовка принимает форму обуви. Ползуны 30 и ЗЗ останавливают. С помощью силовых цилиндров 26 выдвигают заслонки 25, открывая проем камеры 1, и включают силовой цилиндр 23, который через рейку 20 или 21 (например рейку 21), реечную шестерню 22 и кулачок 19, взаимодействующий с цевками 3, поворачивает барабан 2 на один шаг. Колодка 7 из камеры

1 упором 10 входит в захват 43 штока 42, после чего включают электродвигаель 36, который через зубчатые конические передачи

39 и 40 и ходовые винты 37 и 38 перемешает ползуны 30 и 33 в обратную сторону. При этом кулачок 52 через ролик 50 рычага 48, ось 46 опоры 45 и рычаг 47 действует на кулису 44, которая через шток 42 захватом 43 перемещает переднюю голень 9 вперед. При этом перемещении щека 31 складывает носок 11 колодки. Ползуны 30 и 33 останавливают в исходном положении. Когда первая колодка 7 подойдет к устройству для оправки 54, включают силовой цилиндр

66, который через двуплечий рычаг 67 шатуном 68 перемещает ползун 58 по направляющей 56, а шатуном 69 — ползун 59 по направляющей 57. При перемещении ползуна

58 ролик 61 рычага 50 обкатывает задник и пятку заготовки 71, а при перемещении ползуна 59 ролики 64 и 65 рычагов 62 и 63 обкатывают подошву и подъем заготовки 71.

Подобным образом подвергают насадке и оправке все последующие предварительно запаренные заготовки 71. При этом каждый раз перед включением ползунов в обратную сторону поворачивают барабан 2 на один шаг. После полной загрузки барабана 2 оправленными заготовками 71 устройства 27 и

54 останавливают. Заслонки 25 возвращают, закрывая проем камеры I, включают калориферы (не показаны) и вентилятор 15, который через всасывающие трубу 14 и патрубок 13 производит отсос нагретого калориферами теплоносителя через колодки 7 с надетыми на них заготовками 71 из камеры 1, в результате чего производят сушку находящихся в ней заготовок 71. После окончания сушки включают систему электроавтоматического управления и переходят на установившийся технологический режим работы.

При установившемся режиме работы при обратных ходах ползунов 30 и 33 производится разрядка колодок 7 путем смещения передней голени 9 вперед относительно задней голени 8, при этом одновременно щека 31 фасонированным утолщением 35 на

6 конце упирается в подъем заготовки 71 и производится снятие ее с колодки 7 при одновременном повороте носка. Далее все циклы повторяются.

Использование изобретения позволяет повысить производительность и удобство обслужи ва ния.

1. Установка для формования, оправки и сушки валяной обуви, содержащая кольцевую сушильную камеру с проемом для размещения насадочно-расколодочного и оправочного устройств, в кольцевой сушильной камере размещен полый барабан с вертикальной осью вращения приводом и с секциями по периферии, установленный на раме с прикрепленными к нему перфорированными колодками, имеющими передние и задние голени, средство для подвода сушильного реагента к перфорированным колодкам, соединенное с полым барабаном и расположенное вне кольцевой сушильной камеры, насадочно-расколодочное устройство, состоящее из механизма растяжения заготовок и надевания их на перфорированную колодку, имеющего две щеки растяжения, установленные с возможностью вертикального раздвижения их одной относительно другой посредством ползунов, один из которых выполнен с возможностью горизонтального перемещения и установлен в направляющих, для подачи перфорированной колодки в кольцевую сушильную камеру и обратно, и механизм запрессовки и разрядки перфорированных колодок, имеющий ползун, оправочное устройство, установленное в проеме кольцевой сушильной камеры со смещением на заданный шаг относительно насадочно-расколодочного устройства при повороте полого барабана с перфорированными колодками против часовой стрелки, отличающаяся тем, что, с целью повышения производительности, механизм растяжения заготовок снабжен дополнительным ползуном и дополнительной направляющей, смонтированной на раме кольцевой сушильной камеры под углом к горизонтали, равным углу между передней и задней голенями перфорированной колодки, при этом дополнительный ползун установлен с возможностью синхронного перемещения с горизонтально перемещаемым ползуном.

2. Установка по п. 1, отличающаяся тем, что, с целью обеспечения запрессовки заготовки после надевания ее на перфорированную колодку, механизм запрессовки и разрядки г1ерфорированных колодок имеет дополнительный кулачок. шток-кулису, опору с направляющей и два дополнительных рычага с роликами на концах, установленных с возможностью взаимодействия одного из них со штоком-кулисой, а другого — с дополнительным кулачком.

1510828

8 имеются заслонки со средством их управления.

А-A

39 71 3031 37 Л

403833 29 381б 2 0 12 13 Й 20 8 7

@иг. 2

3. Установка по п. 1, отличающаяся тем что, с целью обеспечения запрессовки заготовки после надевания ее на перфорированную колодку, перфорированные колодки прикреплены к торцам секций приводного полого барабана задней голенью.

4. Установка по п. 1, отличающаяся тем, что в проеме кольцевой сушильной камеры

5. Установка по п. 1, отличающаяся тем, что привод выполнен в виде двух реек с ку5 лачками, зубчатого и цевочного колес, установленных с возможностью взаимодействия с соответствующими рейками.

1510828

1510828

Фиг, 5

Фиг.б

1510828

Вий Г

Фиг. 7

Составитель В. Малышев

Редактор И Cåãëÿíèê Техред И. Версс Корректор A. Обр1«ар

Тираж 412 Подписное

ВНИИПИ Государственного комитета по изобретениям и р р м и отк ытиям и и ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужг р д, у:. . У.. о о, л. Гагарина, 01