Устройство для очистки газов от пыли

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в химической, металлургической, энергетической и других отраслях промышленности и позволяет устранить осаждение пыли в отводящем трубопроводе. Устройство содержит циклон 1 с выхлопной трубой 2 и цилиндроконической камерой 3, рукавный фильтр 6, отсекающие клапаны 8 и 14, узлы управления 10, 11 и 16, отводящий трубопровод 7, газоход 13 и механизм 12 регенерации фильтра 6. Клапан 8 установлен на трубопроводе 7, клапан 14 - на газоходе 13. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K А BTOPCKOMV СВИДЕТЕЛЬСТВУ гд гчи

Пьиь

Пыль

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1391688 (21) 4347186/31-26 (22) 21.12.87 (46) 30.09.89. Бюл. № 36 (71) Московский институт стали и сплавов (72) С. Ш. Куракишев, О. А. Куракишева, Г. Ф. Тян, Г. П. Ефременко, О. И. Емелин, Л. И. Тимергалина,В. В. Камышников и К. Л. Бачковский (53) 66.012-52 (088.8) (56) Авторское свидетельство СССР № !391688, кл. В 01 D 50/00, 1986.

„„SU„„1510895 A 2

<51> 4 В 01 Р 50/00, В 04 С 11/00

2 (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГА3ОВ ОТ ПЪ|ЛИ (57) Изобретение может быть использовано в химической, металлургической, энергетической и другиx отраслях промышленности и позволяет устранить осаждение пыли в отводящем трубопроводе. Устройство содержит циклон 1 с выхлопной трубой 2 и цилиндроконической камерой 3, рукавный фильтр 6, отсекающие клапаны 8 и 14, узлы управления 10, 11 и !6. отводягций трубопровод 7, газоход 13 и механизм !2 регенерации фильтра 6. Клапан 8 установлен H;l трубопроводе 7, клапан 14 -- на газоходе 13. ! з.п. ф-лы, 1 ил.

Изобретение относится к устройствам для очистки газов от пыли и может быть использовано в энергетике, химической и металлургической промышленности.

Целью изобретения является улучшение условий эксплуатации путем устранения возможности осаждения пыли в отводящем трубопроводе.

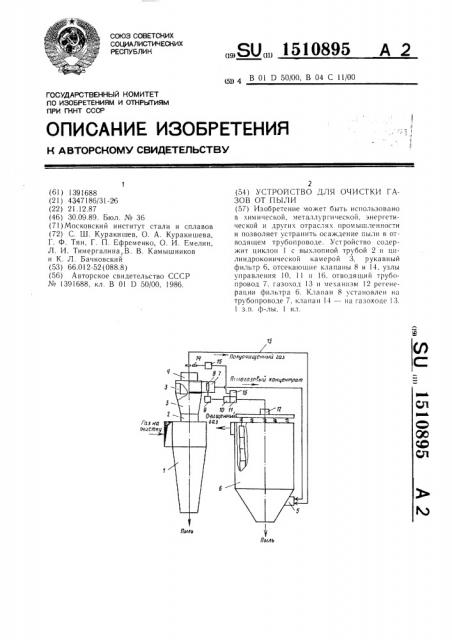

На чертеже представлена принципиальная схема устройства для очистки газов от пыли.

Устройство содержит циклон 1 с выхлопной трубой 2, вихревой коагулятор пыли, выполненный в виде размещенной соосно на выхлопной трубе 2 циклона 1 цилиндроконической камеры 3 с осевым нижним отверстием, присоединенным к выхлопной трубе 2, и осевым верхним выходным патрубком 4, заглубленным в цилиндрическую часть камеры 3 и соединенным с входом 5 рукавного фильтра 6, тангенциальный отводящий трубопровод 7, присоединенный к цилиндрической части камеры 3, сообщенный другим

I(oIII(oì с входом 5 фильтра 6 и снабженный отсскающим клапаном 8 с исполнительным механизмом 9, узел 10 управления клапаном

8, связанный с исполнительным механизмом

9 и сблокированшяй с узлом 11 управления механизма 12 регенерации рукавного фильтра 6. Кроме того, устройство содержит установленные на газоходе 13 дополнительный отсекающий клапан 14 с исполнительныч механизмом 15, узел 16 управления клаIIHIIoi 14, связанный с исполнительным механизчоч 15 и сблокированный с узлом 11 управления механизма 12 регенерации (1)ильтра 6.

Устройство для очистки газов от пыли работает следующим образом.

Подвергаемый очистке газовый поток постуll l(.T из источника пылеобразования в циклон 1, в котором происходит частичное улавливание пыли. В выхлопной трубе 2 цик, юна 1 имеет место интенсивное вращательllo(. движение газов, причем поля осевых скоростей газа, концентраций и массовых расходoI3 пыли имеют ярко выраженный максичуч на периферии выхлопной трубы 2, что I(IcT возможность использовать для коаIò,IÿlIèè неуловленной в циклоне 1 пыли вихреьи)й коагу IHTop, в цилиндроконическую качеру 3 которого поступает газовый поток (ии,l(. циклона 1. На периферии цилиндроконичсской камеры 3, особенно B ее цилинд-!

)II«(cI oII части между крышкой и средом выходногo патрубка 4, создается область noHt>llll(.иной концентрации пыли, в десятки раз превын(аюн(ей концентрацию пыли в очигцаечоч газе, что способствует интенсивной коагуляцип IIII;IH в указанной области.

Из выходного патрубка 4 вихревого коагулятора газ поступает на в;од 5 рукавного филь.гра 6. По окончании (в определенной

10895

4 секции) периода фильтрации узел 11 управления включает механизм 12 регенерации и производится очистка фильтрующих рукавов

По истечении времени регенерации узел 11 управЛения отключает механизм 12 регенерации и одновременно через узел 10 управления и исполнительный механизм 9 открывает отсекающий клапан 8, а через узел 16 управления и исполнительный механизм 15 закрывает отсекающий клапан 14. При этом весь газовый поток, прошедший через циклон 1, включая пылегазовый концентрат из периферии камеры 3 со скоагулированной пылью, по отводящему трубопроводу 7 поступает на вход 5 фильтра 6. Транспортировка всего газового потока в этот момент по трубопроводу 7 резко увеличивает скорость потока в нем, что исключает возможность осаждения пыли в трубопроводе 7. Кроме того, транспортировка всего потока из циклона 1 по трубопроводу 7 приводит к преобразованию высокой кинетической энергии потока газа в энергию давления, что дает ощутимое, на 25 — ЗОР/р, снижение коэффициента гидравлического сопротивления циклона 1 с коагулятором, а это при прочих равных условиях ведет к увеличению расхода газов через всю установку. Для стабилизации расхода очищаемых газов необходимо подобрать такой коэффициент гидравлического сопротивления трубопровода 7, который позволял бы в момент сброса пылегазового концентрата на вход фильтра поддерживать такой же расход газового потока. как и в обычном режиме работы устройства, т.е. при транспортировке полуочищенного газа по газоходу 13.

При наиболее рациональной компоновке устройства протяженность газохода 13 и трубопровода 7, количество местных сопротивлений на них и шероховатость поверхности материала, из которого они изготовлены, одинаковые, поэтому оптимизация соотношений коэффициентов гидравлических сопротивлений газохода 13 и трубопровода

7 сводится к оптимизации соотношения их диаметров.

При значениях 4„/d, )1,25 и d /dÄ<1,10, где d, — диаметр отводящего трубопровода

7; d, — диаметр газохода 13, расход газов через трубопровод 7 при сбросе концентрата отличается на 10Р/р и более от расхода газов в обычном режиме фильтрации, т.е. является неприемлемым как с точки зрения нестабильности газовой нагрузки на фильтровальный материал, так и нестабильности отсоса газов от источника пылеобразования.

При этом скорость газов в трубопроводе 7 составляет 16,8 — 18,8 м/с против 6 — 10 м/с при отсутствии клапана 4 и транспортировке концентрата по трубопроводу 7 лишь частью очищаем ых газов. Таким образом, оптимальное соотношение d /d, =1,10—

1,25.

Необходимая пауза между моментами открытия и закрытия клапана (соответственно, закрытия и открытия клапана 14) задается заранее и определяется временем, необходимым для транспортировки пылегазового концентрата по трубопроводу 7 до входа 5 фильтра 6.

Таким образом, после окончания регенерации запыленность газов, фильтруемых через чистую ткань, резко увеличивается, причем за счет скоагулированной на периферии вихревого коагулятора (цилиндроконической части камеры 3) пыли. Благодаря этому практически мгновенно на поверхности ткани образуется фильтрующий лобовой слой пыли. Так как пыль предварительно скоагулирована, то она не проникает глубоко в поры ткани, образует рыхлый с высокой газонепроницаемостью и легкоудаляемый слой на поверхности ткани. Увеличению периода фильтрации способствует также существенное (на 40 — 60 /0) снижение запыленности поступающего в фильтр 6 газа по сравнению с запыленностью газов, покадающих циклом 1, т.е. с запыленностью газов в выхлопной трубе 2. Это происходит потому, что после освобождения периферийной (цилиндрической) части камеры 3 от пылегазового концентрата начинается (после закрытия клапана 8 и открытия клапана 14) насыщение (или загрузка) пылью объема

6 камеры 3 между крышкой и срезом выходного патрубка 4. Данный процесс продолжается либо до следующей регенерации (точнее до его окончания и открыпгия клапана 8 и закрытия клапана 14), либо при длительном периоде фильтрации до достижения предельной несущей способности потока на периферии камеры 3, после чего увеличения количества пыли, находящейся во взвешенном состоянии на периферии камеры, не происходит и запыленность потоков, покидающих циклон 1 и поступающих в фильтр 6, становится одинаковой.

Формула изобретения

I. Устройство для очистки газов от пыли по авт. св. Хе 139!688, отличающееся тем, что, с целью улучшения условий эксплуатации путем устранения возможности осаждения пыли в отводящем трубопроводе, устройство дополнительно содержит отсекающий клапан с узлом управления, установленный на газоходе между верхним выходным патрубком вихревого коагулятора циклона и рукавным фильтром. при этом вход узла уп25 равления отсекающим клапаном связан с выходом узла управления регенерацией рукавного фильтра.

2. Устройство по п. 1, отличающееся тем, что отношение диаметров газохода и отводящего трубопровода составляет 1,10 — 1,25.

Составитель Э. Склярский

Редактор Е. Копча Техред И. Верес Корректор М. Васильева

Заказ 5689/9 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, )К вЂ” 35, Раушская наб., д. 45

Производственно-издательский комбинат «Патент», г. Ужгород. ул. Гагарина, 101