Способ управления процессами измельчения и флотации

Иллюстрации

Показать всеРеферат

Изобретение относится к управлению технологическими процессами обогащения полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик. Цель изобретения - повышение точности управления за счет учета влияния циркулирующих потоков процесса флотации на процесс измельчения. Для этого измеряют соотношение содержаний полезных компонентов (СПК) в пульпе на выходе процесса измельчения, расход твердой фазы (РТФ) на выходе процесса измельчения, остаточную концентрацию реагента (ОКР) в циркулирующем потоке процесса флотации. Далее определяют соотношение измеренных значений РТФ в пульпе и ОКР. Определяют требуемое и текущее значения содержания мелких классов крупности твердых частиц для каждого соотношения СПК пропорционально определенному соотношению текущих значений РТФ в пульпе и ОКР. Изменяют расход руды в процесс измельчения пропорционально отношению требуемого от текущего значения содержания мелких классов крупности твердых частиц. Учет влияния обратных (циркулирующих) потоков флотации на измельчение позволяет согласовать режимы операций процесса обогащения. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

m 4 В 03 D 1/00 лС);

1 ., .. СсЫ:.,! (1 . с с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4371220/23-03 (22) 25.01.88 (46) 30.09.89. Бюл. № 36 (71) Свердловский горный институт им. В.В.Вахрушева (72) И.Ф.Кухаренко, А.Я.Комаров, Е.В.Прокофьев, В.В.Тимухина, А.К.Широбоков, И.Ю.Филиппов, Н.M.Ãëàâàòñêèõ и И.И.Сидоров (53) 622.725(088.8) (56) Авторское свидетельство СССР

¹ 822900, кл. В 03 D 1/00, 1979.

Авторское свидетельство СССР № 1125054, кл. В 03 D 1/00, 1983. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ

ИЗМЕЛЬЧЕНИЯ И ФЛОТАЦИИ (57) Изобретение относится к управлению технологическими процессами обогащения полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик. Цель изобретения— повышение точности управления за счет

Изобретение относится к управлению технологическими процессами обогаще.с ния полезных ископаемых и может быть использовано при автоматизированном управлении флотационных обогатительных фабрик.

Целью изобретения является повышение точности управления путем учета влияния циркулирующих потоков процесса флотации на процесс измельчения.

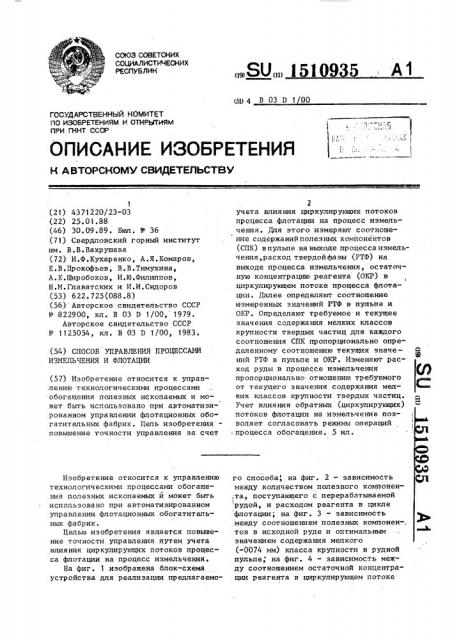

На фиг. 1 изображена блок-схема устройства для реализации предлагаемо„;SU„„1510 5 А1

2 учета влияния циркулирующих потоков процесса флотации на процесс измельчения. Для этого измеряют соотношение содержаний полезных компонентов (СПК) в пульпе на выходе процесса измельчения,расход твердойфазы (РТФ) на выходе процесса измельчения, остаточную концентрацию реагента (ОКР) в циркулирующем потоке процесса флотации. Далее определяют соотношение измеренных значений РТФ в пульпе и

0КР. Определяют требуемое и текущее значения содержания мелких классов крупности твердых частиц для каждого соотношения СПК пропорционально определенному соотношению текущих значений РТФ в пульпе и ОКР. Изменяют расход руды в процессе измельчения пропорционально отношению требуемого от текущего значения содержания мелких классов крупности твердых частиц.

Учет влияния обратных (циркулирующих) потоков флотации на измельчение позволяет согласовать режимы операций

:,процесса обогащения. 5 ил.

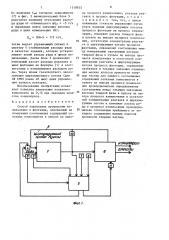

ro способа, на фиг. 2 — зависимость между количеством полезного компонен;та, поступающего с перерабатываемой рудой, и расходом реагента в цикле флотации; на фиг. 3 — зависимость между соотношением полезных компонен-, тов в исходной руде и оптимальным значением содержания мелкого (-0074 мм) класса крупности в рудной пульпе, на фиг. 4 — зависимость между соотношением остаточной концентрации реагента в циркулирующем потоке

3 151093 пульпы с расходом твердой фазы пульпы., поступающей в цикл флотации, и содержанием мелкого класса крупности (-0,074 мм) в пульпе на выходе цикла измельчения, на фиг. 5 — зависимость между отклонением величины содержания мелкого класса крупности (-0,074 мм) от оптимального значения и величиной приращения расхода руды, компенсирую- 10 щего данное отклонение.

Способ заключается в том, что измеряют соотношение содержаний полезных компонентов в пульпе на выходе процесса измельчения, расход твердой 15 фазы в пульпе на выходе процесса измельчения, остаточную концентрацию реагента в циркулирующем потоке процесса флотации, определяют соотношение между измеренными значениями рас- 20 хода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в циркулирующем потоке процесса флотации, определяют требуемое и текущее значения содержа- 25 ния мелких классов крупности твердых частиц для каждого соотношения содержаний полезных компонентов в пульпе на выходе процесса измельчения пропорционально определенному соотноше- 30 нию между текущим значением расхода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в циркулирующем потоке и изменяют расход руды в про- 35 цессе измельчения пропорционально отклонению требуемого от текущего содержания мелких классов крупности твердых частиц.

Пример. Дробленная руда пос- 40 тупает в цикл 1 измельчения (фиг. 1), на входе в который установлен датчик.

2 содержания полезных компонентов (вещественного состава руды) напри.мер КРФ-13, датчик 3 расхода твердой 45 фазы руды, например весы ЛТМ-1М, и система 4 стабилизации расхода руды, например регулятор РП-2. От датчиков

2 и 3 сигналы о содержании полезных компонентов в руде и расходе твердой фазы руды поступают в вычислительный блок 5, в котором рассчитывается значение расхода реагента в цикл флотации по.формуле (см. фиг. 2):

q = f(Qa ). где q — расход реагента, л/ч;

Q — текущий расход твердой фазы руды, т/ч, 5

4 (- содержание полезного компонента в руде, Ж, Определяют оптимальное значение содержания мелкого класса крупности в пульпе для каждого соотношения содержаний полезных компонентов (типа руды С„, ) по формуле (см. фиг. 3) . (2) d pä. где — - - соотношение полезных ком+c понентов в исходной руде, д.е.

«К-( re ч --7 (3) где Я вЂ” расход твердой фазы пульпы, т/ч, QÄ - объемный расход пульпы, м /ч, - плотность руды, т/м, . д — плотность, пульпы, т/м, и расчет соотношения R между величи- . ной остаточной концентрации реагента и расходом твердой фазы пульпы:

Ко тв (4) где К, — остаточная концентрация реагента в циркулирующем потоке пульпы, Q — расход твердой фазы пульпы, т/ч.

Рассчитав значение R, блок 5 согласно зависимости (фиг. 4) рассчитыРудная пульпа поступает в цикл 6 фпотации, на входе в который установлены датчики 7 и 8 объемного расхода пульпы, например расходомер ИР-1), и плотности пульпы, например плотномер ПР-1025. В циркулирующем потоке

9 пульпы, исходящем из промежуточной стадии флотации (например, из перечистной флотации), установлен датчик

10 остаточной концентрации реагента, например ЭВЛ-1N4. Вычислительный блок 5 выдает упраляющий сигнал в систему 11 дозирования реагентов для установления расхода реагента, равного q, согласно зависимости (1). После выдачи управляющего сигнала системе

11 вычислительный блок 5 по значениям сигналов датчиков 7, 8, t0 производит расчет расхода твердого в пульпе, поступающей на флотацию по формуле

5 15109 вает текущее значение содержания мелкого класса крупности в пульпе С „т.

4 C„= Смррг С мT

20 (7) 25 (8) 30

QT 4 Р

Q = 180 т/ч.

40

4 С„„-, = 30-26 = 4%.

Смт = Е(-"„-"- В.) (5) с где †". - — соотношение полезных ком г с понентов в исходной руде, д.е.

R — - соотношение (4), и определяет величину отклонения С,„-, текущего значения от оптимального значения С морг

По величине аС,„согласно зависимости (фиг . 5).: где 4Я вЂ” изменение расхода руды, т/ч, рассчитывается величина отклонения расхода руды от оптимального. Новое значение расхода руды определяется так! где Ц вЂ” новое значение расхода руды, т/ч, Ц . - текущее значение расхода руды, т/ч.

Вычислительный блок 5 выдает значение О„в систему 4 стабилизации расхода руды в качестве зацания. На этом цикл управления завершается.

В начале следующего цикла управления производится перерасчет расхода реагента в цикл флотации и выдача управляющего сигнала системе 11 в соответствии с измененным расходом руды. Далее управление производится по истечении времени запаздывания циркулирующего потока, определяемого путем предварительных экспериментов.

Измеренные значения от датчиков объемного расхода и остаточной концентрации реагента принимаются вычислительным блоком по истечении времени транспортного запаздывания циркулирующего потока, которое определяется как сумма интервалов времени: транспортного запаздывания участка флотации от начала 30 точки, из которой отходит циркулирующий поток, и времени транспортирования пульпы цирку35 6 лирующим потоком в голову процесса (с момента поступления пульпы в цикл флотации).

Например, дробленая руда поступила в цикл 1 измельчения. Датчик 2 вещественного состава (КРФ-13) измерип содержание в руде полезных компонентов (цинка и меди) соответственно:

42„ = 1,3%, 4 = 1,1%. Датчик 3 расхода руды (весы ЛТМ-1M) сообщил значение текущего расхода руды Qy = — 180 т/ч. По значениям сигналов датчиков 2 и 3 согласно зависимости (1) и фиг. 2 вычислительный блок 5 рассчитал значение расхода реагентов в цикл флотации q = 250 г/т. Далее в блоке 5 бып проведен расчет соотношения металлов — " = 1,2 и оптималь42 с< ное значение содержания мелкого класса крупности в соответствии с зависимостью (2) и фиг. 3 C„oð-, = 30% °

Рудная пульпа поступила в цикл 6 флотации, через время транспортного запаздывания циркулирующего потока (40 мин) датчик 7 объемного расхода пульпы (расходомер HP-1) сообщил значение объемного расхода пульпы Q< = — 100 м /ч, датчик 8 плотности (плотномер ПР-1025) сообщил значение плотности пульпы, поступающей в цикл флотации, Б = 1,4 т/м . Используя значения Ц„и о блок 5 согласно зави5 симости (3) рассчитал значение расхода твердого в пульпе, поступающей на флотацию:

Датчик остаточной концентрации реагента в циркулирующем потоке пульпы сообщил значение остаточной концентрации реагента К = 90 мг/л. Вычисли45- тельный блок 5 рассчитал значение соотношения R по формуле (4):

R= =0510 ч/л, 90 и согласно зависимости (5) и фиг. 4 рассчитал значение содержания мелкого класса крупности С„-, = 30% и определил величину отклонения содержания мелкого класса крупности от оптимального значения. Расчет проводился по формуле (6):

1510935

По величине См-, согласно зависимости (7) и фиг. 5 вычислительный блок 5 рассчитал величину отклонения расхода руды от оптимального Щр = -5 т/ч и определил новое значение расхода руды в цикл измельчения (8):

q„= 180 5 = 175 т/ч, затем выдает управляющий сигнал в систему 4 стабилизации расхода руды в качестве задания, которая устанавливает новый расход руды в цикле измельчения. Далее блок 5 производит повторный расчет расхода реагента в цикл флотации по формуле (1) в соответствии с изменившимся расходом руды. Через время транспортного запаздывания циркулирующего потока (для

ОФ СУМЗ равно 40 мин) цикл управле ния начался повторно.

Использование изобретения позволяет повысить извлечение полезного компонента на 0,11 при заданном качестве концентрата.

Формула изобретения

Способ управления процессами измельчения и флотации, основанный на измерении соотношения содержаний полезных компонентов в пульпе на выходе процесса измельчения, расхода реагента в процесс флотации, о. т л и— ч а ю шийся тем, что, с целью повышения точности управления путем учета влияния циркулирующих потоков процесса флотации на процесс измельчения, измеряют. расход твердой фазы в пульпе на выходе процесса измельче10 ния, остаточную концентрацию реагента в циркулирующем потоке процесса

1 флотации, определяют соотношение между измеренными значениями расхода твердой фазы в пульпе на выходе про15 цесса измельчения и остаточной концентрации реагента в циркулирующем потоке процесса флотации, определяют требуемое и текущее значения содержания мелких классов крупности твер20 дых частиц для каждого соотношения содержаний полезных компонентов в пульпе на выходе процесса измельчения пропорционально определенному соотношению между текущим значением расхода твердой фазы в пульпе на выходе процесса измельчения и остаточной концентрации реагента в циркулирующем потоке и изменяют расход руды в процессе измельчения пропорциоЗ0 нально отклонению требуемого от те:кущего содержания мелких классов крупности твердых частиц.

Щит. 2

27

ЙЯЮ

Ф/ аси

Фиг. 3

С, %

29

>4s т(ч аС |,%

Фиг

Составитель В.Персиц

Редактор M.Бандура Техред И. Верес

Корректор И.Максимишинец

Заказ 5836/1 1 Тираж 498 Подписное

ВНИИНИ Государственного комитета по изобретениям и открытиям лр ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101