Способ формирования рулона из полосового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, в частности к адъюстажному оборудованию. Цель изобретения - повышение качества рулона полосы. Намотку полосы с натяжением на барабан моталки производят с образованием внутреннего и внешнего участков из полос разного поперечного сечения при намотке каждого из упомянутых участков, т.е. при образовании внешнего участка рулона из полосы с непрямоугольным поперечным сечением. Внутренний участок образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости: (500+25В)≤D≤950, где B - разность между максимальным габаритным размером в направлении толщины и минимальной толщиной, мкм. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 4 В 21 С 47/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР,(21) 4327976/27-27 (22) 11. 11. 87 (46) 30. 09, 89. Бюл. Р 36 (71) Магнитогорский металлургический комбинат им, В,И.Ленина (72) А.И.Стариков, А.Г.Павлов, А.И,Добронравов, А.П.Фролов и P.ß.Êóòóåâ (53) 621.772,068 (088,8) (56) Авторское свидетельство СССР

К- 833338, кл, В 21 С 47/00,02,01.79, (54) СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ИЗ

ПОЛОСОВОГО МАТЕРИАЛА (57) Изобретение относится к прокатному производству, в частности к адъюстажному оборудованию. Цель изобИзобретение относится к прокатному производству, в частности к, адъюстажному оборудованию.

Цель изобретения — повышение качества полосы.

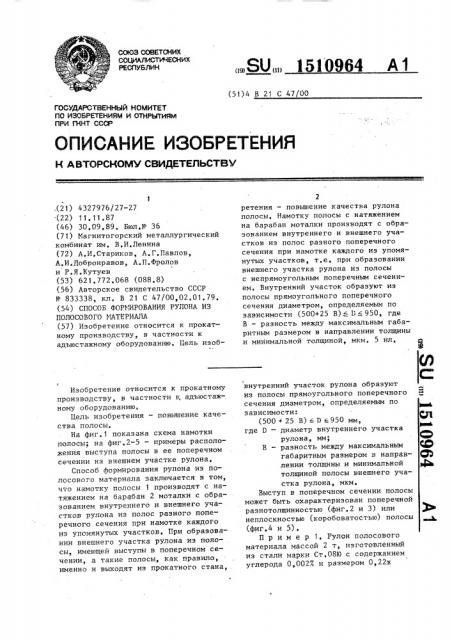

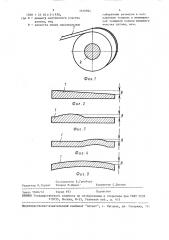

На фиг.1 показана схема намотки полосы; на фиг.2-5 — примеры расположения выступа полосы в ее поперечном сечении на внешнем участке рулона, Способ формирования рулона из полосового материала заключается в том, что намотку полосы 1 производят с натяжением на барабан 2 моталки с образованием внутреннего и внешнего участков рулона из полос разного поперечного сечения при намотке каждого из упомянутых участков. При образовании внешнего участка рулона из полосы, имеющей выступы в поперечном сечении, а такие полосы, как правило, именно и выходят из прокатного стана, „„SU„„1510964 А 1 ретения — повышение качества рулона полосы. Намотку полосы с натяжением на барабан моталки производят с образованием внутреннего и внешнего участков из полос разного поперечного сечения при намотке каждого из упомянутых участков, т.е. при образовании внешнего участка рулона иэ полосы с непрямоугольным поперечным сечением. Внутренний участок образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости (500+25 В) D« <950, где

— разность между максимальным габаритным размером в направлении толщины и минимальной толщиной, мкм. 5 ил, 9 внутренний участок рулона образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости: (500 + 25 В) = D & 950 мм, где D — диаметр внутреннего участка рулона, мм;

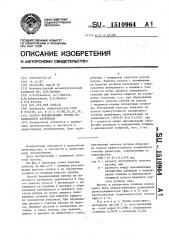

— разность между максимальным C© габаритным размером в направ- фф лении толщины и минимальной ф толщиной полосы внешнего участка рулона, мкм, Выступ в поперечном сечении полосы может быть охарактеризован поперечной разнотолщинностью (фиг,2 и 3) или,фЭ неплоскностью (коробоватостью) полосы (фиг,4 и 5), Пример 1, Рулон полосового материала массой 2 т, изготовленный из стали марки Ст,08Ю с содержанием углерода 0,0021 и размером 0,22х. Способ формирования рулона из полосового материала, включающий намотку полосы с натяжением на барабан моталки с образованием внутреннего и внешнего участков рулона из полос разного поперечного сечения при намотке каждого из упомянутых участков, отличающийся тем, что, с целью повышения качества полосы, при образовании внешнего участка рулона из полосы с непрямоугольным поперечным сечением внутренний участок образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости:

3 151096 х565 мм, подвергается холодной IIpoкатке на двадцативалковом стане до толщины 0 15 мм. Перед формированием (смоткой) рулона на полосе замеряется 5 величина упомянутого выступа с по" мощью изотопного микрометра с точностью до 0,001 мм, В данном случае она, например, равна 0,003 мм (3 мкм), По полученной формуле определяют тре-1р буемый диаметр внутреннего участка рулона:

500+25 В = 500 + 25 3=575 мм, или 575 — D (950 мм, Таким образом, оптимальный диаметр15 внутреннего участка рулона может быть, например, 765 мм.

На перемоточном устройстве с плавающего разматывателя на барабан моталки диаметром 500 мм наматывается . Zp из полосы .сталь марки 08КП (поперечная разнотолщинность полосы подмотки отсутствует, т.е, поперечное сечение — прямоугольное) размером 0 5х х600 мм до величины диаметра рулона 25

765 мм. Затем барабан моталки с намотанным на него внутренним участком рулона устанавливается к двадцативалковому стану и при прокатке выполняет роль моталки. Прокатанная полоса раз- 30 мером 0,15х565 наматывается на диаметр 765 мм и тем самым формируется внешний участок рулона. По окончании формирования рулона последний устанавливаетсч на перемоточное устройство и внешний участок перематывается в отдельный рулон. От него отрезается проба 1 м и на горизонтальном столе определяется наличие коробоватости полосы, 40

Пример 2. Рулон полосового материала массой 1,8 т, изготовленный из стали Ст,08Ю с содержанием углерода 0,001Х и размером 0,21х х565 мм, подвергается холодной про45 катке на двадцативалковом стане до толщины О, 15 мм за один проход. Перед формированием рулона на полосе замеряется величина упомянутого выступа с помощью изотопного микрометра. В данном случае она, например, равна

8 мкм. По полученной формуле определяют требуемый диаметр внутреннего участка рулона:

500+25 B=500+25 ° 8=700 мм

Ф

55 или 700 D+ 950 мм, Таким образом, оптимальный диаметр внутреннего участка рулона может быть, например, равен 825 мм, 4

На перемоточном устройстве с плавающего разматывателя на барабан моталки диаметром 500 мм формируется внутренняя часть из полосы стали марки 08КП с поперечным прямоугольным сечением размером 0,5х600 мм до величины диаметра рулона 825 мм.Затем барабан моталки с намотанным на него внутренним участком рулона устанавливается к двадцативалковому стану и при прокатке выполняет роль моталки. Прокатанная полоса размером

0,15х565 мм наматывается на диаметр

825 мм и тем самым формируется внешний участок рулона. По окончании формирования рулона от него отрезается проба длиной 1 м и на горизонтальном столе определяется наличие коробоватости полосы, Конечной операцией является перемотка внешнего участка рулона.на перемоточном устройстве на плавающий разматыватель-моталку диаметром 500 мм, Рулон снимается с перемоточного устройства и взвешивается.

Таким образом, при использовании предлагаемого способа обеспечивается высокое качество прокатанной полосы путем предотвращения коробоватости, что позволяет прокатывать полосу с исходной клиновидностью до 12 мкм и получать продукцию с минимальной коробоватостью, Технико-экономический эффект от внедрения изобретения обеспечивается по сравнению с базовым объектом повышением качества и надежности намотки рулона из полос с непрямоугольным поперечным сечением. формула изобретения

1510964

Корректор С.Еекмар

Заказ 5840/12 Тираж б93 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 10, (500 + 25 В) D 950, где D — - диаметр внутреннего участка рулона, мм;

— разность между максимальным

Составитель В. Гринберг

Редактор Н.Горват Техред M,Äèäûê габаритным размером в направлении толщины и минималь-. ной толщиной полосы внешнего участка рулона, мкм.