Устройство для обработки глубоких отверстий в невращающихся деталях

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения, а более конкретно к обработке внутренней поверхности глубоких отверстий при помощи устройств, базирующихся на обработанную поверхность и перемещающихся по ней. Цель изобретения - повышение точности механической обработки и расширение технологических возможностей агрегата за счет автономного размещения устройства внутри обрабатываемого отверстия и возможности стабилизации требуемого положения его оси. При движении устройства в направлении S<SB POS="POST">1</SB> базирующие ролики 26 и 27 катятся по поверхности отверстия и в случае возникновения уступа 35 щуп 29 первым наезжает на него и замыкает контакты датчика давления 32, который включает привод 23 плунжера 21, что заставляет поршень 19 вместе с роликом 27 подниматься до тех пор, пока не сработает датчик 32. Это возможно, когда точки контакта щупа 29 и ролика 27 будут находиться в одной плоскости, при этом радиальная нагрузка будет приходиться на ролик 26 (N=N<SB POS="POST">1</SB>). При полном наезде ролика 27 на уступ 35 радиальная нагрузка будет перераспределена между роликами 26 и 27, т.е.N=N<SB POS="POST">1</SB>+N<SB POS="POST">2</SB>, что позволяет стабилизировать усилие на каждую сдвоенную роликовую опору и поддержать N<SB POS="POST">1</SB>=N<SB POS="POST">2</SB>, а это уменьшает отклонение оси устройства при появлении возмущающего воздействия от резания. 4 ил.

СОЮЗ СОВЕТСКИХ

СО1.1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 В 23 В 41/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ и 17 25 19

27 23 S5

Фиг. Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4293918/3 1 -08 (22) 04. 08. 87 (46) 30.09. 89. Бюл. Р 36 (71) Научно-исследовательский институт проблем машиностроения при

МВТУ им. Н.Э. Баумана (72) А.Г. Туктанов, Н.К. Литвин, С, Ф. Сироткин, В. П, Андреев и И.А. Болотина (53) 621.952.5 (088 ° 8) (56) Авторское свидетельство СССР

Р 1240516, кл. В 23 В 41/02, 1985, (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ В НЕВРАШАБШИХСЯ ДЕТАЛЯХ (57) Изобретение относится к технологии машиностроения, а более конк" ретно к обработке внутренней поверхности глубоких отверстий при помощи устройств, б аэ ирующих ся и а о бр або т ан ную поверхность и перемещающихся по ней, Цель изобретения — повышение точности механической обработки и расширение технологических возможностей агрегата за счет автономного размещения устройства внутри обра24 1f

ÄÄSUÄÄ 511008 А1

2 батываемого отверстия и возможности ст абилиз ации требуемого положения его оси, При движении устройства в направлении S базирующие ролики 26 и 27 катятся по поверхности отверстия и в случае возникновения уступа

35 щуп 29. первым наезжает на него и замыкает контакты датчика давления

32, который включает привод 23 плунжера 21, что заставляет поршень 19 вместе с роликом 27 подниматься до тех пор, пока не сработает датчик 32, Это возможно, когда точки контакта щупа 29 и ролика 27 будут находиться в одной плоскости, при этом радиаль ная нагрузка будет приходиться на ролик 26 (N = N,). .При полном наезде ролика 27 на уступ 35 радиальная нагрузка будет перераспределена между роликами 26 и 27, т.е. N N1 + N j что позволяет стабилизировать усилие на каждую сдвоенную роликовую опору и поддержать N = N<, а это уменьшает отклонение оси устройства при появлении возмущающего воздействия от резания ° 4 ил.

3 151100

Изобретение относится к технологии машиностроения, а более конкретно, к обработке внутренней поверхности глубоких отверстий при помощи устройств, базирующихся на обрабо5 танную поверхность и перемещающихся по ней.

Цель изобретения — повышение точности механической обработки и расширение технологических возможностей агр егат а.

Указанная цель достигается благодаря автономному размещению агрега-: та внутри обрабатываемого отверстия и воэможности стабилизации требуемого положения его оси.

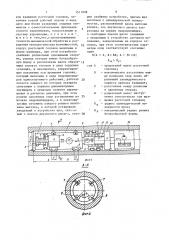

На фиг. l изображен агрегат для обработки глубоких отверстий; на . фиг.2 — разрез А-А на фиг, 1; на 20 фиг. 3 — схема базирования агрегата в продольном сечении корпуса привода вращения расточной головки; на фиг.4 конструкция сдвоенной роликовой опоры. 25

Устройство для обработки глубоких отверстий состоит из расточной головки 1 с инструментом 2, расположенной на выходном валу 3, приводавращения 4, корпуса цилиндрического 30 5, в котором размещены четыре сдвоенные роликовые опоры 6, расположенные попарно вдоль двух образующих корпу са 5, и четыре упруго-подвижные одиночные роликовые опоры 7, механизма осевой рабочей подачи агрегата, который состоит из двух групп разжимных опорных элементов 8 и 9, каждая из которых состоит как минимум из двух опорных элементов, кинематически связанных между собой через распределительный редуктор 10, и имеет возможность перемещаться относительно корпуса 11 при помощи ходовых винтов 12, вращение которых осуществляется приводом 13 через редуктор

10, маслостанции 14, питающей гидросист ему у стр ой ст в а.

Конструкция сдвоенной роликовой опоры содержит корпус 15, имеющий две замкнутые гидравлические полос). ти 16 и 17, заполненные гидрожидкостью или гидропластом и оснащенные поршнями 18 и 19, длинноходовыми плунжерами 20 и 21 с приводами их осевого перемещения 22 и 23, датчиками положения 24 и 25. На поршнях 18, 19 размещены ролики 26 и 27 бочкообразной формы, имеющие в экваториальном

8 4 сечении выточку для размещения в ней щупа 28 и 29, соединенного через дву" плечий рычаг 30 с электроконтактными датчиками давления 31, 32, Датчики 31, 32 размещены на корпусе 15, а ось 33 двуплечевого рычага 30 соединена с поршнями 18, 19. Электрокоитактные датчики 31 и 32 включены в цепь питания приводов 22 и 23 осевого перемещения длинноходовых плунжеров 20 и 21. Чувствительные тензоманометры (датчики) 24 и 25 включены в цепь питания приводов 22, 23 осевого перемещения длинноходовых плунжеров 20, 21, а также через сравнивающее устройство 34 соединены между собой. Радиус цилиндрической поверхности щупа 28, 29 больше радиуса ролика.

Устройство начинает обработку отверстия из заходной шахты — образцового высокоточного цилиндра диаметром, равным номинальному диаметру обработки, или из предварительно расточенного заходного участка отверстия, Механизм осевой рабочей подачи за счет периодического взаимодействия разжимных опорных элементов 8 и 9 с поверхностью отверстия осуществляет непрерывное перемещение устройства по отверстию со скоростью рабочей подачи. Упруго-подвижные одиночные роликовые опоры 7 создают натяг между сдвоенными роликовыми опорами

6 и поверхностью отверстия и тем самым ориентируют ось вращения расточной головки 1, Вращающаяся расточная головка 1 инструментом 2 осуществляет растачивание отверстия, устройство при обработке полностью располагается внутри канала, соединяясь с пультом управления лишь при помощи кабеля, и может обрабатывать отверстия сколь угодно большой длины, многократно.превышающей длину самого агрегата.

Опорные точки сдвоенных роликовых опор 6 осуществляют пространственную ориентацию режущего инструмента относительно обработанной поверхности дет али.

Схема базирования устройства содержит по четыре опорные точки в каждой из двух взаимно перпендикулярных продольных сечениях корпуса 5 привода вращения.

Обозначения, принятые в расчетной схеме: А — . продол ьный вылет расточ- .

1511008 ной головки над передней опорой;

— максимальное расстояние между роликами опор вдоль базирующей цилиндрического корпуса привода вращения;

С вЂ” расстояние между роликами в сдвоенных опорах; R — радиальный вылет инструмента относительно оси вращения расточной головки; Sо (Х Y>,7О) система координат обрабатываемой детали, причем ось OZ направлена о вдоль заданной оси отверстия;

S, (Х„, Y„, 7,;) — система координат агрегата; причем ось O 7., направлена вдоль <, си вращения расточной голов- 15 ки; R(z) — функция радиуса обработанной поверхности в системе координат

Уо OZ; У()- функция непрямолинейности оси обработанного отверстия в системе координат.УО07. о; R = R(z д .с)- 20 мгновенное значение функции К() в точке, отстоящей от плоскости вращения инструмента на величину I,; =

= A + jC; К; = R(z д „.с) мгновенное значение функции R(2) в точке отстоящей 25 от плоскости вращения инструмента на величину T.. = А +  — iC;

= 0; 1 — нумерация опорных точек в переднем базирующем элементе; i=0;

I — нумерация опорных точек в заднем 30 б аз ирующе м элемент е (нумерация пр оизводится со стороны внешних опорных точек, как показано на фиг.3).

С учетом принятых обозначений из фиг.3 очевидно 35

Y()= R()- R.

Функция R ()определяется значениями

R. u R из соотношения

К 1 — R)

R =R ° +- — — — — > () Ь вЂ” 1

1 которое после подстановки преобразуется в следующее уравнение:

R(z) R(z-R-6+ i с) ((м- с R(z-я-В+)с))

A+B iC х --- — —.— — —.— °

В -C(i + j) (2)

Гео метр иче ски е пар амет ры схемы базирования соответствуют соотношениям: о

В/А = 2; B)6R; А+ ЗС<В. (3)

При этом работа сдвоенной роликовой опоры осуществляется следующим абра зом.

При движении устройства 34 в направлении 8 ролики 26 и 27 катятся по поверхности канала и в случае возникновения уступа 35 щуп 29 первым наезжает на уступ 35 (так как R„)R>) и замыкает контакты датчика 32, который включает привод 23 осевого перемещения длинноходового ппунжера 21, что заставляет поршень 19 вместе с роликом 27 подниматься вверх до тех пор,пока датчик 32 не разомкнется.

Это произойдет тогда, когда контактные точки щупа 29 и ролика 27 будут находиться на одной поверхности. При подъеме ролика 27 вся радиальная нагрузка N будет приходиться на ролик 26 N = N При полном наезде ролика 27 на уступ 35 радиальная нагрузка будет перераспределена между роликами 26 и 27 N = N, + N

При движении агрегата в направлении S в случае возникновения впадины 36 на поверхности канала по мере опускания щупа 28 во впадину 36 электроконтактный датчик 31 будет включать привод 22 осевого перемещения длинноходового плунжера 20 на опускание поршня 18 с роликом

26 до тех пор, пока контактные поверхности щупа ?8 и ролика 26 не окажутся на одной поверхности. При перемещении ролика 26 радиальная нагрузка N будет приходиться на ролик 27 М = М, а при полном спуске ролика 26 во впадину 36 нагрузка пер ер ас пределит ся т ак, чт î N = N „+

+ Ng, Значительная разница в диаметрах плунжеров 20 и 21 и поршней 18 и 19 позволяет преобразовать большие линейные перемещения плунжеров 20 и 21 в малые перемещения поршней 18, 19, что повышает чувствительность системы и точность отслеживания.

В том случае, когда датчики 31 и

32 не осуществляют включение приводов 22 и 23 чувствительные тенэоманометры 24 и 25, соединенные между собой через сравнивающее устройство

34, осуществляют выравнивание радиальных усилий на роликах 26 и 27 так, чтобы N< = N .

Формул а изобретения

Устройство для обработки глубоких отверстий в невращающихся деталях, содержащее расточную головку, при1511008 вод вращения расточной головки, механизм осевой рабочей подачи в виде двух или более разжимных опорных элементов с самостоятельными приводами осевого перемещения, маслостанцию и систему управления, о т л и ч а ю— щ е е с я тем,что,с целью повышения точности механической обработки и расширения техн оло гиче ских возможно ст ей, корпус расточной головки выполнен в форме цилиндра, при этом устройство снабжено роликовыми сдвоенными опорами, ролики которых имеют бочкообраз— ную форму и расположены вдоль образующих корпуса головки в двух торцовых сечениях, и механизмом, корректирующим положение оси вращения головки, который выполнен в виде гидроцилиндров одностороннего действия, рабочая полость каждого из которых оснащена связанным с поршнем длинноходовым .плунжером с приводом осевого перемещения и датчиком давления, при этом ролики сдвоенных опор установлены на штоках гидроцилиндров, а в экваториальных сечениях каждого ролика выполнена выточка, в которой установлен введенный в устройство щуп, связан;ный с плечом двуплечего рычага, которым снабжено устройство, причем щуп выполнен с цилиндрической поверх— ностью, расположенной вдоль выточки ролика, ось двуплечего рычага закреплена на поршне гидроцилиндра, а свободным плечом рычаг соединен с введенным в устройство датчиком положения, закрепленным на корпусе го1р ловки, при этом геометрические параметры опор соответствуют соотношениям

В/А = 2, Во 6R; А + ЗГ СВ;

15 где А

Rp

В.щ) Rp продольный вылет расточной головки; максимальное расстояние между роликами опор вдоль образующей цилиндрического корпуса привода вращения; расстояние между роликами в сдвоенных опорах;

I радиальный вылет инструмента относительно оси вращения расточной головки; радиус цилиндрической по-.. верхности щупа; максимальный радиус ролика бочкообразной формы.

1511008

Фиг 3

Составитель В. Панфилов

Редактор М. Товтин Техред А.Кравчук Корр ект ор В, К аб ацнй о

Тирах 831

Заказ 5843/15

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 производственно-издательский комбинат "Патент", г. Узгород, ул. Гагарина, 101