Способ управления процессом получения каменноугольного высокотемпературного пека

Иллюстрации

Показать всеРеферат

Изобретение относится к области управления производством высокотемпературного пека и может быть использовано в коксохимической промышленности. Целью изобретения является повышение качества конечного продукта и использование пековых дистиллятов для промывки технологического оборудования. Способ управления процессом получения каменноугольного высокотемпературного пека состоит в регулировании подачи среднетемпературного пека по уровню продукта в конечном реакторе технологической цепи, пековой смолы в смеси с пековыми дистиллятами в заданном соотношении к расходу среднетемпературного пека с одновременным изменением подачи воздуха в реакторы в зависимости от расходов компонентов сырья в регулировании температуры и плотности среднетемпературного пека, температуры пека в реакторах и плотности высокотемпературного пека. Подачу пековых дистиллятов для смешения с пеовой смолой производят периодически с длительностью, пропорциональной заданному изменению уровня в сборнике пековых дистиллятов, соотношение между расходом пековой смолы в смеси с пековыми дистиллятами и расходом среднетемпературного пека корректируют по отклонению плотности среднетемпературного пека от установленного значения, причем при увеличении плотности среднетемпературного пека расход пековой смолы в смеси с пековым дистиллятом увеличивают, а при уменьшении - наоборот. 1 ил.

СОЮЗ ГСЗЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4353586/23-26 (22) 04,01,88 (46) 30 ° 09.89. Бюл. t 36 (71) Научно-производственное объвдинение по автоматизации горнорудных металлургических предприятий и энергетических объектов черной металлургии Днепрчерметавтоиатика" (72) 3.С.Розенман, Б.Я.Лившиц, И.M.Áóãàéñåí, R.H.Ðóh÷åâñêèé, Н.А.Чернышов и В.М.Волох (53) 66.012.52 (088.8) (56) Авторское свидетельство СССР

И" 626110, кл. С 10 С 3/04, 1978.

Авторское свидетельство СССР

И 1165706, кл. С 10 С 3/04, 1985. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА (57) Изобретение относится к области управления производством высокотемпературного пека и может быть использовано в коксохимической промышленности. Цель изобретения — повышение качества конечного продукта и использование пековых дистиллятов для промывки технологического оборудования. Способ управления процессом получения

Изобретение относится к управлению производством высокотемпературного пека и может быть использовано в коксохимической промышленности.

Цель изобретения - использование пековых дистиллятов для промывки

„„Я0„„1511270 А1 (sg 4 С 10 С 3/04, С 05 П 27/00

2 каменноугольного высокотемпературного пека состоит в регулировании подачи среднетемпературного пека по уровню продукта в конечном реакторе технологической цепи, пековой смолы в смеси с пековыми дистиллятами в заданном соотношении к расходу среднетемпературного пека с одновременным изменением подачи воздуха в реакторы в зависимости от расходов компонентов сырья s регулировании температуры и плотности среднетемпературного пека, температуры пека в реакторах и плотности высокотемпературного пека. Подачу пековых дистиллятов для смешения с пековои смолой производят периодически с длительностью, пропорциональной заданному изменению уровня в сборнике пековых дистиллятов, соотношение между расходом пековой смолы в смеси с пековыми дистиллятами и расходом среднетемпературного пека корректируют по отклонению плотности среднетемпературного пека от установленного значения, причем при увеличении плотности среднетемпературного пека расход пековой смолы в смеси с пековым дистиллятом увеличивают, а при уменьшении наоборот. 1 ил. технологических коммуникаций и повышение качества конечного продукта.

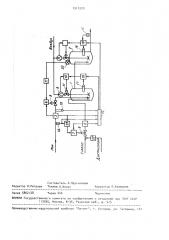

На чертеже представлена схема, поясняющая предлагаемый способ.

Способ осуществляют следующим образом.

Исходное сырв,е подают в реактор и, обрабатывая его воздухом, получают высокотемпературный пек на выходе конечного реактора 2 технологической цепи. Расход среднетемпературного пека регулируют посредством схемы, состоящей иэ датчика 3 Расхода среднетемпературного пека, регулятора 4 и клапана 5, Аналогично регулируют подачу в реактор пековой смолы в смеси с пековым дистиллятом схемой, состоящей из датчика 6 расхода смолодистиллятной смеси, регулятора 7 и клапана

8. Подачу воздуха в первый реактор регулируют схемой, состоящей иэ датчика 9 расхода, регулятора 10 и клапана 11. Аналогично регулируют подачу воздуха и в другие реакторы технологической цепи. При этом необходи- 20 мое задание по расходу воздуха в каждый реактор определяют вычислительным устройством (блоком) 12, на вход которого поступает сигнал от датчиков расхода среднетемпературного пека и 25 смолодистиллятной смеси, а также датчика 13 температуры и датчика 14 плотности среднетемпературного пека.

Установленные вычислительным устройством значения расходов воздуха для 30 каждого реактора подают в корректоры

i5 и 16, на вход которых поступает также сигнал с датчиков температуры жидкой Фазы в реакторах 17 и 18, Выходной сигнал корректоров подается в качестве задания на вход регуляторов подачи воздуха в реакторы. Для конечного реактора технологической цепи на вход корректора подают также сигнал от датчика 19 плотности высо" котемпературного пека.

Согласование расхода высокотемпературного пека с подачей исходного сырья осуществляется посредством датчика 20 уровня пека в конечном реакторе и регулятора 21, связанного выходом с входом регулятора расхода исходного пека.

Периодическая подача пековых дистиллятов осуществляется узлом 22, состоящим из насоса и схемы управле50 ния его работой. Для обеспечения постоянства добавляемых в смолу дистиллятов управление насосом осуществляется по уровню пековых дистиллятов в сборнике, из которого они откачиваются (сборник не приведен).

Соотношение между расходами среднетемпературного пека и пековой смолы в смеси с пе ковымл,, и с: пята. устанавливается lioc,-:..яством блок&

23, на вход которого подают выходные сигналы от датчика 3 расхода среднетемпературного пека и датчика

14 его плотности. Выходной сигнал блока 23 соотношения подают в качестве задания регулятору 7 расхода пековой смолы.

Добавление пековых дистиллятов к пековой смоле осуществляют периодически 1-2 раза в смену. Длительность прокачки устанавливается заданным количеством добавляемых в смолу дистиллятов, которое определяется flo установленному перепаду уровня продукта в сборнике пековых дистиллятов, Последние подают на промывку технологических коммуникаций„ в которых они смешиваются с пековой смолой.

Количество добавляемых к смоле дистиллятов составляет порядка 203 or расхода пековой смолы.

При изменении плотности среднетемпературного пека, вызывающем изменение выхода кокса из высокотемпературного пека, коррекцию подачи пековой смолы в смеси с пековыми дистиллятами осуществляют по выражению:

С„. = (а + Ь.(с1, — a,)). Г„, где Г и Г „ — расход соответственно с пековой смолы в смеси с пековым дистиллятом и среднетемпературно-,о пека, кг/с; а и cl - за,, анное и текущее значения плотности среднетемпературного пека, кг/м-, начальное значение коррекции; коэФФициент пропорциональности между изменением соотношения между расходами смолодистиллятной смеси и средне" температурного пека на отклонение от плотности среднетемпературного пека, от заданного значения.

Ниже приведен пример коррекции соотношения между расходами пековой смолы в смеси с пековыми дистиллятами и расходом пека при а = 0,4 и b

= 0,008 м /кг, 1511270

Отклонение (d -Л ) кг/мз -10 0 10

Соотношение C,/(;„ 0,31 0, 1 0,47

При изменениях плотности исходного пека на 20 кгlмз, составляющих

20 ь диапазона измерения, соотношение между компонентами исходного сырья изменилось в - - = 1,52 раза.

0 4

0,31

С ростом плотности среднетемпературного пека соотношение изменяется в сторону увеличения в смеси участия пековой смолы в смеси с пековыми дистиллятами, а при уменьшении - наобо- 15 рот.

Следовательно, при снижении плотности исходного пека, приводящей уменьшению выхода кокса, соответственно сокращается доля смолодистил- 20 лятной смеси в исходном сырье, что позволяет компенсировать влияние изменений свойств исходного пека на выход кокса.

Предлагаемый способ управления 25 процессом получения высокотемпературного пека по сравнению с известными имеет следующие преимущества; обеспечивает возможность использования пековых дистиллятов не только 30 как компонентов исходного сырья, но и для промывки технологических коммуникаций, что позволяет повысить их безремонтный срок службы; расширяет диапазон Регулирующего 35 воздействия для компенсации влияния изменений свойств исходного среднетемпературного пека на качество высокотемпературного пека; стабилизирует качество высокотем- д0 пературного пека и повышает производительность камер пекококсавых печей.

Формула и з об ре те н ; я

Способ управления процессом получения каменноугольного высокотемпературного пека, состоящий в регулировании подачи среднетемпературного пека по уровню продукта в конечном реакторе технологической цепи, подачи смеси пековой смолы и пековых дистиллятов в заданном соотношении к расходу среднетемпературного пека с одновременным изменением подачи воздуха в реакторы в зависимости от расходов компонентов сырья, а также температуры и плотности среднетемпературного пека, температуры пека в реакторах и плотности высокотемпературного пека, отличающийся тем, что, с целью повышения качества ко" нечного продукта и возможности использования пековых дистиллятов для промывки технологического оборудования, подачу пековых дистиллятов для смешения с пековой смолой производят периодически с длительностью, определяемой заданным изменением уровня в сборнике пековых дистиллятов, а соотношение расхода пекбвой смолы в смеси с пековыми дистиллятами и расхода среднетемпературного пека корректируют по отклонению плотности среднетемпературнаго пека о1 ус1 ановленного значения, причем при увеличении плотности среднетемпературного пека расход пековой смолы в смеси с пековым дистиллятом увеличивают, а при уменьшении плотности расход уменьшают.

1з11270

Составитель A.Ïðóñêîâöeâ

Редактор М.Петрова Техред И.Верее Корректор A.Кравцова

Тираж 446

Заказ 5862/28

Подписное

ВНИИПИ Государственного комитета ло изобретениям и открытиям лри ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул. Гагарина, 191