Устройство для измерения размеров резьбы

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению. Цель изобретения - упрощение конструкции за счет обеспечения возможности измерения координат точек профиля и базового торца вдоль оси контролируемой детали одним и тем же измерительным наконечником, а повышение безаварийности путем обеспечения возможности перемещения промежуточного звена вдоль оси штанги. Измерение профиля резьбы и базового торца вдоль оси контролируемой детали выполняют одними и теми же измерительными наконечниками 4 и 5, при этом измерение координат выполняют последовательно, а расстояние между измерительными наконечниками вдоль поперечной оси предварительно аттестуют. Измерение осуществляется за счет того, что измерительные рычаги 2 и 3 установлены с возможностью перемещения вдоль оси контролируемой детали, а средство регистрации их отклонения выполнено в виде двух электроконтактных пар, отмечающих знак отклонения рычагов 2 и 3. 5 з.п.ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

«Е «!1 - И3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4269940/25-28 (22) 18. 05.87 (46) 30.09.89. Бюл, Р 36 (71) Всесоюзный научно-исследовательский и конструкторский институт средств измерения в машиностроении (72) В.Л.Романов, В.Б.Роганов и В.И.Случ (53) 621.882.626(088,8) (56) Каталог, фирмы "Mauser Nerke", ФРГ, Aubenmebkonf, 1980. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕР0В РЕЗЬБЫ (57) Изобретение относится к машиностроению. Цель изобретения — упрощение конструкции за счет обеспечения возможности измерения координат точек профиля и базового торца вдоль оси контролируемой детали одним и. цц 4 С 01 В 5/08, 5/!б

2 тем же измерительным наконечником, повышение безаварийности путем обеспечения воэможности перемещения промежуточного звена вдоль оси штанги, Измерение профиля резьбы и базового торца вдоль оси контролируемой детали выполняют одними и теми же измерительными наконечниками 4 и 5, при этом измерение координат выполняют последовательно, а расстояние между измерительными наконечниками вдоль поперечной оси предварительно аттестуют. Измерение осуществляется за счет того, что измерительные рычаги

2 и 3 установлены с возможностью перемещения вдоль оси контролируемой детали, а средство регистрации их отклонения выполнено в виде двух электроконтактных пар, отмечающих знак отклонения рычагов 2 и 3. 5 з.п.ф-лы, 3 ил.

1511579

Изобретение относится к машиностроению, а именно к средствам для контроля резьб.

Цель изобретения — упрощение конструкции за счет обеспечения возможности измерения координат точек профиля и базового торца вдоль оси контролируемой детали одним и тем же измерительным наконечником, а также по- 10 вышение безаварийности путем обеспечения возможности перемещения промежуточного звена вдоль оси штанги.

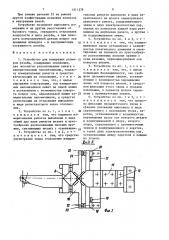

На фиг. 1 изображена конструктивная схема устройства, на фиг. 2- вид А на15 на фиг. 1; на фиг. 3 — схема измерения координат точек профиля резьбы.

Устройство включает в себя основание 1, два оппозитно расположенных измерительных рычага 2 и 3 с измерительными наконечниками 4 и 5, подвеску измерительных рычагов, выполненную в виде штанги 6 квадратного сечения и крестообразной пружинной подвески, состоящей из плоских пружин 7-18 про- 25 межуточного згена 11 и двух плоских параллельных пружин 12 и 13 с накладками 14 и 15. На штанге 6 смонтировано также средство регистрации знака отклонения измерительных рычагов 2 и

3, выполненное в виде симметричного двуплечего рычага 16, подпружиненного звена 17, установленного с возможностью качательного движения, подвески этого звена, выполненной в виде двух 35 пар крестообразно расположенных плоских пружин 18, 19 и 20, 21 (фиг. 2), а также двух электроконтактных пар

22, 23 и 24, 25, установленных между двуплечим рычагом 16 и подпружиненньм40 звеном 17. Измерительные рычаги 2 и 3 и наконечники 4 и 5 совместно с электроконтактными парами 22, 23 и 24, 25 образуют индикаторы контакта ° Ось качания подпружиненного звена 17 пер- 15 пендикулярная оси поворота штанги 6.

Устройство содержит также средство фиксации промежуточного звена 11 в среднем положении, выполненное в виде скрепленного с основанием упора

26, поступательно подвижной каретки

27, подпружиненной к упору 26, и второго упора 28, установленного на промежуточном звене 11. Между каждым из упоров 26 и 28 и промежуточной кареткой 27 установлены электроконтактные пары 29, 30 и 31, 32. Все электроконтактные пары соединены с входами электроавтоматики устройства ЧПУ, обслуживающего металлорежущий станок (не показан).

Станок содержит датчики координатных перемещений суппорта по осям Х и Z, датчик резьбонарезания с базовым сигналом (нуль-меткой),. а в составе математического обеспечения ЧПУ содержится процедура измерения, обеспечивающая реализацию функции касания, позволяющую отмечать координаты суппорта в момент подачи соответствующих сигналов и выполнять торможение проводов.

Устройство работает следующим образом.

Устройство устанавливают на суппорт токарного -станка с ЧПУ и запрограммированными движениями этого суппорта надвигают устройство на деталь

33 с нарезанной конической резьбой.

Движением суппорта вдоль координаты

Z касаются измерительным наконечником 4 базового торца контролируемой детали 33 (фиг. 3) и в момент касания, отмечаемый по размыканию электроконтактной пары 22 и 23, отмечают по координатной системе станка координату суппорта, которую считают соответствующей координате точки касания.

Затем, сместив устройство по оси Х, выполняют касания вторым измерительным наконечником 5 и отмечают вторую координату касания. Если торец детали 33 перпендикулярен оси вращения, а прибор установлен правильно, т.е. плоскость измерительных наконечников

4 и 5 перпендикулярна оси вращения шпинделя, то обе отсчитанные координаты будут одинаковы. Различие в результатах считывания, превышающее заданную величину, рассматривается как нарушение процесса измерения, требующее вмешательства обслуживающего персонала. Малые различия пропускаются устройством ЧПУ для последующего усреднения результатов, 3атем измерительные наконечники 4 и 5 отводят от базового торца в сечение, в котором надлежит выполнить измерение среднего диаметра конической резьбы. Для того чтобы измерительный наконечник 4 или 5 попал во впадину резьбы, остановку шпинделя выполняют по базовому сигналу (метке) резьбонарезного датчика, а для расчета удаления сечения используют координаты начальной точки цикла резьбонареза5 15115 ния, в которой вершина резца лежит в сечении, содержащем базовую метку.

Однакб вследствие рассогласований привода и перебегов шпинделя при ос"

5 тановке середина впадины может не совпадать с центром измерительного наконечника, в связи с чем радиальный подвод измерительного наконечника 4 или

5 (движение по оси Х) выполняют в режиме поиска впадины. В этом режиме задают измерительному наконечнику 4 движение до расчетного среднего диаметра резьбы, а перемещение выполняют в режиме функции касания. Если в про- 15 цессе радиального подвода измерительный наконечник коснется одной из сторон резьбы, то разомкнется одна из электроконтактных пар 22, 23 или 24, 25 и радиальное движение прервется. 20

В зависимости от стороны профиля, взаимодействующей с измерительным наконечником, разомкнется одна из электроконтактных пар 22, 23, если касание произошл с левой стороной профиля, 25 и 24, 25, если произошло .-сасание правой стороной (фиг, 3).

Программа измерения предусматривает отвод измерительного наконечника

4 от стороны профиля по координате 30

Z на небольшую величину (порядка

0,05-0,1 мм), после чего продолжается радиальный подвод до тех пор, пока средний диаметр не будет достигнут.

Если же вследствие грубой ошибки по координате Z или значительно завьппенного среднего диаметра резьбы боковое смещение измерительного наконечника

4 станет невозможным, то штанга 6 вместе с промежуточным звеном 11 сместится вдоль своей оси и разорвется одна из электроконтактных пар 29, 30 либо 31, 32. Поступление этого сигнала вызывает остановку приводов подачи и подачу сигнала тревоги, требующего 45 вмешательства обслуживающего персонала.

После достижения измерительным наконечником 4 среднего диаметра резьбы 50 выполняют смещения последнего вдоль оси Z отмечая координаты касания со сторонами йрофиля резьбы. Для того чтобы исключить влияние зоны нечувствительности датчиков координатных перемещений станка, регистрацию координат выполняют как по касанию измерительного наконечника, так и по ei o отрыву.

S43- х»+х х» ха d»+64 Г

D = А + —,— + — — — -- — — — — - 13е 2 2 2 г» +z4 zg t г»+zg+zg+zg

Х» -Х2+Х ъ-х, Z г — -- : — — - : — ) к

О» О2

2! 3 где zo<, г — координаты точек касания наконечников базовым торцом; координаты точек касания измерительных наконичков со сторонами проФиля резьбы; номинальное значение половины угла профиля резьбы; номинальное значение конусности резьбы; расстояние между действующими точками измерительных наконечников (аттестованное); диаметр измерительных наконечников; номинальное значение шага резьбы.

» х,»

eL/2

А

» > 2

Полученные результаты используют для управления металлорежущим станком (для коррекции окончательного прохода обработки базового торца и для подналадки станка по среднему диаметру резьбы) .

Аттестацию измерительных наконечников выполняют по специальным цилиндрическим оправкам с кольцевыми проточками прямоугольного и треугольного профиля. При выполнении аттеста-. ции измеряют координаты точек касания измерительных наконечников с оправкой, вычисляют измеренный диаметр проточки и определяют поправку на размер А.

79

Затем смещают устройство по коорди;— нате Z на полшага и выполняют процедуру измерения противолежащей впадины резьбы с помощью измерительного наконечника 5. Процедура измерения идентична описанной ранее.

На основании полученных данных, используя результаты аттестации измерительных наконечников 4 и 5, вычисляют средний диаметр резьбы на заданном расстоянии 1 от базового торца по формуле

1511579

При замене деталей 33 на рычаги другой конфигурации возможен контроль и внутренних резьб.

Устройство позволяет выполнять из5 мерения и на других расстояниях от базового торца, определять отклонения конусности и шага резьбы, а при повороте контролируемой детали вокруг оси вращения шпинделя — и внутришаговую погрешность резьбы.

Формула и зобр ет ения

1. Устройство для измерения разме- 15 ров резьбы, содержащее основание, два оппозитно расположенных рычага с измерительными наконечниками, подвеску измерительных рычагов и средство регистрации их отклонения, о т л и — 20 ч а ю щ е е с я тем, что, с целью упрощения конструкции, оси измерительных наконечников лежат на одной линии и установлены с возможностью поворота вокруг оси, параллельной линии из- 25 мерительных наконечников, а средство регистрации их отклонения выполнено в виде регистраторов знака отклонения.

2. Устройство по и. 1, о т л и — 30 ч а ю щ е е с я тем, что подвеска измерительных рычагов выполнена в виде общей для двух рычагов штанги и крестообразно расположенных плоских Hpóжин, связывающих штангу с основанием. 35

3. Устройство по пп. 1 и 2, о т— л и ч а ю щ е е с я тем, что средство регистрации знака отклонения измерительных рычагов выполнено в виде закрепленного на штанге симметричного двуплечего рычага, подпружиненного звена и двух электроконтактных пар, первые из контактов каждой пары размещены на двуплечем рычаге; а другие— на подпружиненном звене.

4. Устройство по пп. 2 и 3, о т л и ч а ю щ е е с я тем, что подпружиненное звено установлено с возможностью качательного движения и смонтировано на подвеске из крестообразно расположенных плоских пружин с осью качания, перпендикулярной оси поворота штанги.

5. Устройство по пп. 1, о т л и— ч,а ю щ е е с я тем, что, с целью повышения безаварийности, оно снабжено промежуточным звеном, установленным с возможностью перемещения вдоль оси поворота штанги, и средством фиксации этого звена в среднем положении, а подвеска штанги скреплена с промежуточным звеном.

6. Устройство по пп. 1 и 5, о т— л и ч а ю щ е е с я тем, что средство фиксации промежуточного звена в среднем положении выполнено в виде скрепленного с основанием упора, каретки, установленной с возможностью перемещения вдоль оси поворота штанги и подпружиненной к упору, второго упора, скрепленного с промежуточным звеном и подпружиненного к каретке, а также двух электроконтактных пар, установленных между кареткой и каждым из упоров.

1511579

Л

Составитель Б.Афонский

Редактор M. Циткина Техред Л, Сердюкова Корректор Э.Лончакова

Заказ 5890/43 Тираж 683 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101