Фрезерная головка

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано на фрезерных станках для фрезерования резьб. Целью изобретения является повышение точности обработки за счет обеспечения выборки зазоров в цепи поперечного перемещения инструмента, что исключает погрешность, вносимую люфтами между деталями этой цепи. Фрезерная головка (ФГ) имеет корпус (К), выполненный из двух частей - поперечно перемещающейся 1 и продольно перемещающейся 2. Первая из них несет шпиндель 3. В продольно перемещающейся части 2 К установлен торцовой кулачок 9, взаимодействующий с ползуном 14, который, в свою очередь, контактирует с одним из плеч двуплечего рычага (ДР) 19. Другое плечо последнего соединено с поперечно перемещающейся частью 1 К.ФГ снабжена ползушкой 24, установленной на поперечно перемещающейся части 1 К возможностью установочных перемещений и взаимодействия с ДР 19. На продольно перемещающейся части 2 К установлен упор 38, взаимодействующий с силовым устройством, выполненным в виде подпружиненного относительно ползушки 24 цилиндра 34 и предназначенным для обеспечения постоянного поджима пальца 15 к одной из стенок торцового кулачка 9. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1512712 А 2 511 4 В 23 С 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (54) ФРЕЗЕРНАЯ ГОЛОВКА (57) Изобретение относится к станкостроению и может быть использовано на фрезерных станках для фрезерования резьб.

Целью изобретения является повышение точности обработки за счет обеспечения выборки зазоров в цепи поперечного перемещения инструмента, что исключает погрешность, вносимую люфтами между деталями этой цепи. Фрезерная головка (ФГ) .4- А

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ll0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1268314 (21) 4209650/25-08 (22) 16.03.87 (46) 07.10.89 Бюл. № 37 (71) Рязанское специальное конструкторское бюро станкостроения (72) Е. Н. Малахов и А. В. Кулешов (53) 621.914.1 (088.8) (56) Авторское свидетельство СССР

¹ 1268314, кл. В 23 С 3/00, 1985.

2 имеет корпус (К), выполненный из двух частей — поперечно перемещающейся 1 и продольно перемещающейся 2. Первая из них несет шпиндель 3. В продольно перемещающейся части 2 К установлен торцовый кулачок 9, взаимодействующий с ползуном 14, который, в свою очередь, контактирует с одним из плеч двуплечего рычага (ДР) 19.

Другое плечо последнего соединено с поперечно перемещающейся частью 1 К. ФГ снабжена ползушкой 24, установленной на поперечно перемещающейся части 1 К с возможностью установочных перемещений и взаимодействия с ДР 19. На продольно перемещающейся части 2 К установлен упор 38, взаимодействующий с силовым устройством, выполненным в виде подпружиненного относительно ползушки 24 цилиндра 34 и предназначенным для обеспечения постоянного поджима пальца 15 к одной из стенок торцового кулачка 9. 1 з. п. ф-лы, 3 ил.

1512712

Ползун 14 расположен в части 2 корпуса головки подвижно в осевом направлении и неподвижно — в круговом, Своим пальцем 15, установленным жестко на одном его конце, ползун 14 взаимодействует с пазом торцового кулачка 9, а поперечным пазом 16 через камень 17 — с пальцем 18, установленным на одном плече рычага 19.

Двуплечий рычаг 19 установлен поворотно на опоре 20. На другом плече рычага 19 установлен палец 21, который своим камнем 22 взаимодействует с поперечным пазом 23 на ползушке 24.

Изобретение относится к станкостроению, может быть использовано на фрезерных станках для фрезерования резьбы в глухих конических и цилиндрических отверстиях, на ниппелях конических и цилиндрических, например в графитированных электродах и ниппелях, и является усовершенствованием изобретения по авт. св. Хю 1268314.

Цель изобретения — повышение точности обработки за счет обеспечения выборки зазоров в цепи поперечного перемещения инструмента, что исключает погрешность, вносимую люфтами между деталями этой цепи.

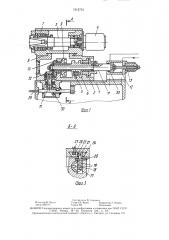

На фиг. 1 изображена фрезерная головка, разрез; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 2.

Фрезерная головка содержит корпус, выполненный их двух частей: поперечно перемещающаяся 1 и продольно перемещающаяся 2 части корпуса. Первая из них несет шпиндель 3, на переднем конце которого крепится инструмент, а противополож ным концом он связан с двигателем 4 его вращения. Палец 5 жестко закреплен на продольно перемещающейся части 2 корпуса и взаимодействует с пазом на цилиндрическом кулачке 6.

Продольно перемещающаяся часть 2 корпуса расположена на станине 7 и имеет поперечные относительно оси шпинделя направляющие 8. Цилиндрический кулачок 6 расположен в продольно перемещающейся части 2 корпуса головки с возможностью осевого перемещения относительно этой части корпуса и торцового кулачка 9, расположенного неподвижно в осевом направлении.

Цилиндрический кулачок 6 одним концом расположен внутри шлицевого отверстия ступицы торцового кулачка 9 и конического зубчатого колеса 10 привода вращения изделия, а другим — в опоре. Кроме того, цилиндрический кулачок 6 связан поворотно, а в осевом направлении — неподвижно со штоком 11 гидроцилиндра 12.

Шток 11 не имеет кругового вращения, его осевое перемещение в цилиндре 12 ограничено регулируемым упором 13, связанным при помощи резьбы со стержнем штока 11 гидроцилиндра 12.

Ползушка 24 имеет возможность перемещения в своих направляющих относительно частей 1 и 2 корпусов головки. Перемещение относительно части 1 корпуса установочное, относительно части 2 корпуса — рабочее, по программе от кривой пазов торцового кулачка 9 через рычаг 19.

Установочное перемещение ползушки 24 осуществляется при помощи механизма установочных перемещений, выполненного в виде винтовой передачи, винт 25 которой поворотно установлен в поперечно подвижной части корпуса, а гайка 26 расположена в ползушке 24.

После установочного перемещения поперечно подвижной части 1 корпуса головки ползушка 24 крепится к нему при помощи винтов 27 с сухарями 28, расположенными в Т-образных пазах, выполненных в ползушке 24, чем обеспечивается жесткая связь этой части корпуса головки и ползушки 24 в процессе воздействия плеча рычага 19 на ползушку 24.

Продольно перемещающаяся часть 2 корпуса головки имеет возможность установочного перемещения по станине 7 при помощи гидроцилиндра 12 через систему: шток 11 — цилиндрический кулачок 6, палец 5, взаимодействующий с криволинейным замкнутым пазом цилиндрического кулачка 6. Замкнутые пазы цилиндрического и торцового кулачков 6 и 9 профилированы в соответствии с заданной программой работы инструмента.

Привод вращения изделия передает движение кулачкам 6 и 9 через ходовой вал 29 и зубчатые колеса 30 — 32 и 10. Гидроцилиндр 12 имеет корпус 33, закрепленный на станине 7. Головка имеет силовое устройство для воздействия на ползушку 24 относительно продольно подвижной части 2 корпуса головки. Силовое устройство содержит цилиндр 34, пружину 35 сжатия, расположенные в отверстии ползушки 24, штифт 36, ограничивающий перемещение и поворот цилиндра 34 и закрепленный в ползушке 24. Цилиндр 34 имеет вырез с упорной поверхностью 37, которой он упирается в штырь 38, закрепленный на части 2 корпуса, сжимая при этом пружину 35.

Фрезерная головка работает следующим образом.

На фиг. 1 и 2 головка изображена в исходном рабочем положении. В этом положении зафиксированы часть 2 корпуса головки в крайнем левом, а часть 1 корпуса головки в крайнем переднем по чертежу положении, первая — упором 13 и давлением жидкости, поданной в полости гидроцилиндра 12, а вторая — винтовой передачей механизма установочных перемещений и винтами 27, скрепляющими часть 1 корпуса с ползушкой 24.

Инструмент находится либо в предварительно расточенном отверстии при наре15!2712

Формула изобретения

55 зании внутренней резьбы, либо у предварительно обработанной наружной поверхности изделия при нарезании наружной резьбы с зазорами в радиальном и осевом положениях.

При обработке включаются приводы вращения шпинделя и изделия. Вращательное движение от привода изделия через ходовой вал 29, зубчатые колеса 30 — 32 и 10 передается на цилиндрический кулачок 6 и торцовой кулачок 9. При вращении цилиндрического кулачка 6 его паз перемешает палец 5, а с ним по станине 7 — часть 2 корпуса головки. Паз на цилиндрическом кулачке 6 задает программу продольных перемещений головки — программу осевого перемещения инструмента. Одновременно с вращением цилиндрического кулачка 6 получает вращение и торцовой кулачок 9, паз которого воздействует на палец 15 ползуна 14. В результате переменного радиуса паза кулачка 9 относительно продольно перемещающейся части 2 корпуса головки перемешается ползун 14 при помощи пальца 15. Ползун 14 своим поперечным пазом 16 через камень 17 и палец 18 на плече рычага поворачивает двуплечий рычаг 19, который другим своим плечом через палец 21 на нем и камень 22, расположенный в пазу 23 ползушки 24, перемещает ползушку 24, а вместе с ней и часть 1 корпуса со шпинделем 3 в поперечном направлении по направляющим части 2 корпуса головки. Паз торцового кулачка 9 задает программу поперечно-радиального перемещения инструмента.

Таким образом, за один оборот цилиндрического 6 и торцового 9 кулачков ввиду замкнутости их пазов осуществляется весь цикл рабочих движений инструмента, в том числе и возврат его в исходное перед работой положение (фиг. 1 и 2). На протяжении всего цикла движений пружина 35 нагружает ползушку 24 усилием, которое передается через стенку паза 23 в ползушке 24 камню 22, а последний, в свою очередь, своим отверстием воздействует на палец 21, закрепленный на плече рычага 19, создавая тем самым момент вращения на рычаге 19 относительно его оси поворота.

Рычаг 19 своим вторым плечом через закрепленный на плече палец 18 воздействует усилием через отверстие на насаженный на него камень 17, который через стенку паза 16 передает усилие ползуну 14. Последний прижи мает закрепленный на нем палец 15 к внутренней стенке паза торцового 9 кулачка.

Таким образом, под воздействием пружины 35 имеющиеся зазоры (не показаны) между пальцем 15 и стенками паза кулачка 9, а также между стенками пазов 16 и 23 в ползуне 14 и на ползушке 24 соответственно и камнями 17 и 22, между отверстиями в камнях 17 и 22 и пальцами 18 и 21 на рычаге 19 и на оси по5 !

О

40 ворота самого рычага 19, выбираются к одной стороне, создавая беззазорную передачу движений от внутренней стенки торцового 9 кулачка к ползушке 24, а вместе с ней через скрепленную с ней часть 1 корпуса со шпинделем 3 — к инструменту (не показан).

После окончания обработки и занятия инструментом исходного рабочего положения инструмент необходимо отвести от изделия как в осевом, так и радиальном направлениях для снятия последнего и установки нового изделия. Отвод инструмента в радиальном направлении осуществляет торцовый 9 кулачок при занятии инструментом исходного положения на величину снятого припуска и имеющегося радиального зазора в исходном положении.

Отвод для смены изделия в осевом направлении и последующий за ним подвод осуществляется гидроцилиндром 12 движением продольно перемещающейся части 2 корпуса по направляющим станины 7.

Для отвода в осевом направлении давление подается по каналу в гидроцилиндр 12.

В результате этого шток 11, жестко связанный с ним в осевом направлении цилиндрический кулачок 6 через палец 5 перемещают в противоположном направлении часть 2 корпуса с установленной на нем частью корпуса головки со шпинделем 3.

Изделие может быть снято.

После установки на станок нового изделия подается давление по каналу в полость гидроцилиндра 12, в результате чего все механизмы приходят в исходное положение (фиг. 1 — 3).

Продольное исходное положение инструмента относительно обрабатываемого изделия регулируется упором 13, взаимодействующим с корпусом 33, а поперечное исходное положение — механизмом поперечных установочных перемещений в виде винтовой передачи, с раскреплением ползушки 24 перед установочным перемещением.

1. Фрезерная головка по а вт. св. № 1268314, отличающаяся тем, что, с целью повышения точности обработки, головка снабжена расположенным между ползушкой и продольно перемещающейся частью корпуса головки силовым устройством, предназначенным для обеспечения постоянного поджима пальца к одной из стенок торцового кулачка.

2. Фрезерная головка по п. 1, отличающаяся тем, что она снабжена закрепленным на продольно перемещающейся части корпуса головки упором, а силовое устройство выполнено в виде подпружиненного относительно ползушки цилиндра, имеющего упорную поверхность, предназначенную для взаимодействия с упором.

1512712

Составитель В. Лнашкин

Редактор H. Япола Техред И. Верее Корректор T. Малеп

Заказ 5927!11 Тираж 831 Подписное

ВНИИГ1И Государствешгог0 комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская на 6., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101