Устройство для заправки полос в барабан моталки

Иллюстрации

Показать всеРеферат

Изобретение относится к вспомогательному оборудованию обработки металлов давлением и может быть использовано для заправки нарезанных полос в барабан моталки. Цель изобретения - улучшение условий обслуживания устройства. Устройство содержит механизм для натяжения полос, в который входит два ряда неприводных многоопорных валков, расположенных параллельно один над другим в шахматном порядке. Валки одного из рядов выполнены с возможностью перемещения в вертикальной плоскости. Рама выполнена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. Отклоняющий барабан снабжен тормозом и опорным роликом, а стол заправки, имеющий разделительные диски, и прижимной ролик закреплены шарнирно с возможностью поворота в вертикальной плоскости и выполнены с приводом поворота. Для предохранения поверхности полос от повреждений используют барабаны, в которые встроены тормоза. 2 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU„„1512716

19 00 (50 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬПИЯМ

ПРИ ГКНТ СССР

1 (21) 4286793/25-27 (22) 17.07.87 (46) 07.10.89. Бюл. № 37 (71) Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (72) В. С. Клочков, Ю. А. Максимов и А. M. Кудря ш кин (53) 621.961 (088.8) (56) Автоматическая линия продольной резки рулонной стали шириной до 1600 мм и толщиной до 4 мм. ЦБКМ, черт.

Л 118.41.100-00-00 КБ, государственная регистрация № 81073794, 13.07.81. (54) УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ПОЛОС В БАРАБАН МОТАЛКИ (57) Изобретение относится к вспомогательному оборудованию обработки металлов давением и может быть использовано для заправки нарезанных полос в барабан моИзобретение относится к вспомогательному оборудованию обработки металлов давлением и может быть использовано для заправки нарезанных полос в барабан моталки.

Цель изобретения — улучшение условий заправки концов разрезанных лент в наматываюший барабан.

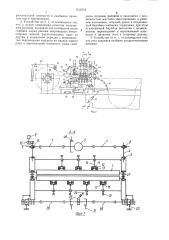

На фиг. изображено устройство для заправки полос в барабан моталки, общий вид; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — — разрез Б-Б на фиг. 1.

Устройство содержит семь свободно вра цаюшихся валков, расположенных в два ряда один под другим в шахматном порядке.

Три верхних валка 1 расположены каждый на своей ползушке 2, перемещаемых в вертикальном направлении по направляющим

2 талки. Цель изобретения — улучшение условий обслуживания устройства. Устройство содержит механизм для натяжения полос, в который входит два ряда неприводных м ногоопорных валков, расположенных п араллельно один над другим в шахматном порядке. Валки одного из рядов выполнены с возможностью перемещения в вертикальной плоскости. Рама выполнена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. Отклоняющий барабан снабжен тормозом и опорным роликом. а стол заправки, имеющий разделительные диски, и прижимной ролик закреплены шарнирно с возможностью поворота в вертикальной плоскости и выполнены с приводом поворота. Для предохранения поверхности полос от повреждений используют барабаны, в которые встроены тормоза. 2 з. п. ф-лы, 3 ил. корпуса тележки от индивидуальных электродвигателей 3 через винты 4, гайки 5, червячные редукторы (передачи) 6 и карданные валы 7. Отсчет передвижения каждого верхнего валка 1 относительно нижних ведется от импульсного фотоэлектрического датчика 8, вал которого вращается от тихоходного вала 9 червячного редуктора через шестерни 10 к цифровому светящемуся табло, установленному на пульте управления. (ля уменьшения прогиба все валки опираются на дополнительные самоустанавлива1огциеся регулируемые опоры, состоящие каждая из корпуса 11 с роликами 12 и свободно вращающимися на осях подшипниками 13 качения.

Регулировка опор осуществляется при помощи упорных винтов 14 через сфериче! 5127

3 ские шайбы 15. Для направления полос при выходе их из-под валков установлены свободно вращающиеся в подшипниках качения отклоняющий барабан 16 и опорный ролик 17.

Для особо тонких полос предусматривается дополнительное торможение, которое осуществляется зажатием этих полос между общей нижней неподвижной деревянной колодкой 18 и одиннадцатью верхними деревянными колодками 19 (меньшего размера), соединенными через ползушки каждая к штоку своего гидроцилиндра 20. При особо тонком материале предусматривается создавать натяжение зажатием полос при помоши гидроцилиндров 21 между отклоняющим стальным барабаном 16 и опорным роликом 17, поверхность которого облицовывается упругим материалом, и их торможение при помощи встроенных в них тормозов 22, выполненных в виде фрикционных дисковых ппевмоцилиндров. Деревянные колодки тормозного механизма с гидравлическим зажатием используются также для зажатия полос при lix заправке в намоточный барабан.

Рама выполнена в виде тележки, которая установлена на колесах с возможностью перемещения по рельсам 23 от индивидуального электродвигателя 24 постоянного тока через червячный редуктор 25 и карданные валы 26. Фиксатор 27, соединенный через рычаг 28 и тягу 29 с пневмоцилиндром 30, обеспечивает жесткое фиксирование тележки в рабочем положении. Останов тележки в проме>куто IHhlx положениях осуществляется за счет двух фрикционных колодочных тормозов 31, установленных в приводе те,1Е>КKП.

На тележке шарнирно закреплен с возможностью поворота в вертикальной плоскости стол 32 заправки, предназначенный для направления передних концов в зажимное устройство намоточного барабана. и рычаг

33 с прижимным роликом 34, служащим для прижатпя всех полос к плоскости стола 32.

Поворот стола 32 осугцествляется от гидроцилиндра 35, а рычага с роликом 34 — от пневмоцилиндра 36.

Для разделения полос друг от друга на заправочном столе 32 установлен свободно врашаюшийся в подшипниках качения вал с разделительными дисками 37, размещенными на этом валу между мерных в зависимости от ширины полосы распорных втулок.

Намоточпый барабан 38 расположен на приводном от электродвигателя валу и состоит из четырех сегментных частей, которые при помоши гидроцилиндра через тяги и клиповые передачи имеют возможность перемешаться в радиальном направлении, увеличивая диаметр барабана при намотке или уменьшая его при с.ьеме рулонов. Внутри барабана размещено зажимное устройство, H котором осуществляется за крепление

16

4 (зажатие) концов полос при помощи гидроцилиндров.

На намоточном барабане 38 полосы отделяются друг от друга разделительными дисками, установленными на свободно врашаюшемся валу, который прижимается к поверхности наматываемых рулонов при помощи двух гидроцилиндров 39 через рычаг 40.

Ролик 41, выполненный для обеспечения его жесткости с большим сравнительно диаметром и прижимающий при помоши гидроцилиндров одновременно все полосы с большим усилием, предназначается как для увеличения плотности наматываемых рулонов, так и для того, чтобы размеры наружных диаметров всех рулонов в любой момент намотки по возможности были одинаковыми, что способствует уменьшению разницы (Ipoвисания полос в яме относительно друг друга.

Перед тележкой, размещенной в рабочем положении в фундаменте, предусматривается петлевая яма (петлевой компенсатор) .

Петли образуются в результате разли-IHblx величин диаметров наматываемых на барабан рулонов, которые, в свою очередь, образуются из-за неодинаковой толщины разрезаемой ленты по ее ширине, а также в результате неодинаковой плотности одновременно наматываемых полос в рулоны. Полосы при входе в петлеву1о яму и при выходе из ямы опираются на роликовые направлявшие 42, имеющие возможность поворачиваться (убираться), когда натяжная тележка перемещается по рельсам к ножницам многодисковым и обратно при помощи гидроцилиндров 43.

При выходе из петлевой ямы полосы так>ке отделяются друг or друга при помощи вала с разделительными дисками, выполненными аналогично дискам 37, установленным на заправочном столе 32 тележки.

Ролик 44, когда тележка расположена в рабочем положении, устанавливают при помоши гидроцилиндра 45 так, чтобы его нижняя поверхность была на уровне верхних поверхностей распорных втулок вала с разделительными дисками. Таким образом исключается возможность выскакивания гюлос из разделительных дисков.

Устройство работает следующим образом.

В тележку полосы заправляются, когда она расположена вблизи от многодисковых ножниц. В момент заправки верхние валки 1, барабан 16 и колодки 19 располо>кены в крайнем верхнем положении и полосы опираются на нижние валки, опорный ролик 17 и колодку 18.

Разрезанную на полосы ленту вначале продвигают на замедленной заправочной скорости вращения ножевых оправок многодисковых ножниц за край заправочного стола на — 100 мм. При этом каждая полоса должна располагаться между соответствую15127!6

Формула изобретения

5 шими разделительными дисками 37, установленными на заправочном столе 32, допускается поггравлять полосы вручную. После чего перемешают вниз ролик 34 и верхние колодки 19, которые зажимают полосы, а заправочный стол 32 устанавливают на уровне заправки полос в барабан 38. При дальнейшем передвижении ленты вначале включается привод тормозной тележки, а после некоторой выдержки времени (-5 с) включается привод многодисковых ножниц и другие приводы линии. При этом, чтобы не образовывались петли, скорость натяжной тележки предусматривается несколько больше скорости перемещения ленты от приводов многодисковых ножниц и другого оборудования линии (примерно на 5О ), а синхронизация скоростей достигается за счет натяжения полос, при этом момент электродвигателя постоянного тока достигает номинального значения.

После заправки и закрепления полос в намоточном барабане, а также после установки тележки в исходном рабочем положении и ее фиксации верхние валки 1, отклоняюший барабан 16, заправочный стол 32, и ролик 44 перемешаются вниз, а верхние колодки 19 и ролик 34 — вверх.

Верхние валки 1 устанавливаются относительно нижних валков каждый в зависимости от толщины полосы и принятой величины усилия натяжения следующим образом.

Включаются электродвигатели 3 и одновременно растормаживаются тормоза 46. От электродвигателей через карданные валы червячные редукторы и винты с гайками вращательное движение преобразуется в поступательное движение ползунов с прикрепленными к ним через подшипниковые опоры 47 и валы 1.

От вращения тихоходных валов червячных редукторов через зубчатые шестерни вращаются и валы импульсных фотоэлектрических датчиков 8, выдающих через каждые 0,01 мин перемещения ползушки с валом электрический импульс для отсчета величины перемещения, которая указывается для каждого вала в отдельности на световом табло, размещенном на пульте управления.

При достижении валками установленных на задатчиках (состояших из декадных переключателей и размешенных также на пульте) величин расстояний между нижними образуюшими верхних валков и верхними образующими нижних валков соответствуюший электродвигатель отключается, а тормоз затормаживается.

Перед намоткой на барабан полосы, перемешаясь между верхними и нижними валками 1 и при этом многократно изгибаясь, натягиваются с усилием, зависящим от количества изгибов и величин радиусов изгиба (или величин прогибов этих полос).

Усилие натяжения во время намотки полос можно увеличивать или уменьшать

6 без останова вращения намоточного барабана изменением величины расстояния между верхним, средним и нижними валками, т. е. перемещением верхнего среднего валка вниз или вверх при помоши соответствуюших кнопок на пульте управления.

Общее фактическое усилие натяжения определяется и указывается на пульте в зависимости от велич и ны на грузки привода намоточного барабана 38. Величина потребного усилия натяжения определяется в зависимости от толщины и суммарной ширины полос и также указывается на световом табло пульта.

В случае рассогласования потребного усилия с фактическим усилием средний верхний валок вручную или автоматически опускается или поднимается, увеличивая или уменьшая фактическое усилие натяжения до потребной величины.

Если средний валок опустился до предельного нижнего положения (обычно это случается при наличии полос с большой толшиной до — 1 мм), а фактическое усилие натяжения недостаточно, т. е. меньше потребной величины, тогда вручную от нажатия соответствуюших кнопок на пульте или автоматически при помоши гидроцилиндров 20 верхние колодки перемещаются вниз, и полосы дополнительно тормозятся зажатием их между верхними и нижней деревянными колодками 18 и 19. При этом первоначально полосы зажимаются колодками с минимальным усилием с последующим увеличением этого усилия до равенств величин усилий натяжения фактического с потребным.

Когда потребуется очень тщательное предохранение поверхности материала полос от повреждений или требуется сохранение смазки на поверхности этого материала для создания дополнительного усилия натяжения используют барабаны 16 и 17, в которых встроены пневмотормоза 22. Сжатый воздух в эти пневмотормоза подается также с постоянным увеличением давления до равенства величин усилий натяжения фактического с потребным.

1. Устройство для заправки полос в барабан моталки, содержашее механизм для натяжения полос, стол заправки, отклоняюший барабан, прижимной ролик и раму, отличающееся тем, что, с целью улучшения условий обслуживания, стол заправки и прижимной ролик закреплены шарнирно на раме с возможностью поворота в вертикальной плоскости и снабжены приводом поворота, механизм для натяжения полос снабжен верхними тормозными колодками, выполненными из отдельных секций с индивидуальными приводами от сиloBblx цилиндров, при этом рама выполнена с возможностью возвратно-поступательного перемещения в го!

512716

7 ризонтальной плоскости и снабжена приводом этого перемещения.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения качества получаемых рулонов, механизм для натяжения полос снабжен двумя рядами неприводных многоопорных валков, расположенных один за другим в шахматном порядке с возможностью перемещения каждого из валков одного ряда в вертикальной плоскости, рама снаб8 жена опорным роликом и выполнена с возможностью жесткого фиксирования в рабочем положении, опорный ролик и отклоняющий барабан снабжены тормозами, при этом отклоняющий барабан выполнен с возможностью перемещения в вертикальной плоскости и прижима лент к опорному ролику.

3. Устройство по п. 1, отличающееся тем, что стол заправки снабжен разделительными дисками.

1512716

Составитель Ю. Филимонов

Редактор Н. Яцола Техред И. Верес Корректор Т. Колб

За каз 5928!12 Тираж 831 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгопод, ул. Гагарина, 101