Способ электрохимической струйной обработки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке, в частности касается способа струйной обработки и устройства для его реализации. Цель изобретения - повышение точности обработки в условиях упрощения конструкции устройства для осуществления способа. Формируют кольцевую струю электролита, обработку выполняют при перемещении струи вдоль обрабатываемой поверхности, при этом поддерживают рабочий зазор между поверхностью заготовки и торцом стола в пределах 0,07-0,13 мм и изменяют рабочее напряжение обратно текущим изменениям зазора. Измерение зазора выполняется контролем тока в катушке 9 при перемещениях металлического поршня 7. 2 с.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 23 Н 9/16, 7 32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4340815/31-08 (22) 09. 12. 87 (46) 07.10.89. Бюл. № 37 (71) Уфимский авиационный институт им. Серго Орджоникидзе (72) П. Г. Ерофеев, И. А. Соболев, P. А. Зарипов, В. А. Макрушин и В. Д. Святохин (53) 621.9.047 (088.8) (56) Патент CIUA № 379170, кл. 204-129-6, опублик. 1974.

„„SU,» 1512727 А1

2 (54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ

СТРУЙНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к металлообработке, в частности касается способа струйной обработки и устройства для его реализации. Цель изобретения — повышение точности обработки в условиях упрощения конструкции устройства для осуществления способа. Формируют кольцевую струю электролита, обработку выполняют при перемещении струи вдоль обрабатываемой поверхности, при этом поддерживают рабочий зазор между поверхностью заготовки и торцом стола в пределах 0,07 — 0,13 мм и изменяют рабочее напряжение обратно текущим изменениям зазора. Измерение зазора выполняется контролем тока в катушке 9 при перемещениях металлического поршня 7. 2 с. п. ф-лы, 4 ил.

1512727

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается способов электрохимической струйной обработки, а также устройств для их реализации.

Цель изобретения — повышение точности обработки и упрощение конструкции.

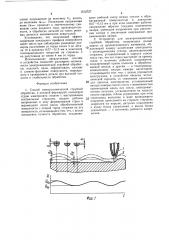

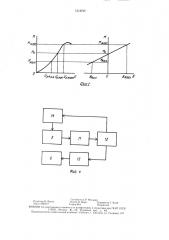

На фиг. 1 изображена схема удаления материала с поверхности детали согласно изобретению; на фиr. 2 — зависимости количества снятого материала (М) от рабочего напряжения(11) и величины (Ь) вертикального перемещения диэлектрического стержня (линейная величина прироста или спада обрабатываемого профиля вследствие погрешИостей ил и искривлений поверхности); на фиг. 3 и 4 — устройство для осуществления предлагаемого способа.

На схеме введены следующие обозначения: ao — среднее расстояние от кромки сопла до поверхности детали, b — отклонение профиля поверхности детали.

Устройство для осуществления способа содержит диэлектрический полый корпус 1, образующий камеру 2 нагнетания электролита с цилиндрическим соплом 3. В корпусе установлена направляющая втулка 4 с отверстиями для прохода электролита и центральным отверстием для размещения диэлектрического стержня 5. На боковой поверхности стержня на расстоянии l=4 мм от торца нанесено токопроводящее покрытие 6. Стержень 5 закреплен в подвижном металлическом поршне 7 со сквозными отверстиями 8 для подачи электролита.

На корпусе 1 помещена электромагнитная катушка 9. Камера 2 снабжена штуцерами для подключения к магистрали подачи электролита (на фиг. 3 не показаны). В рабочем положении торец стержня 5 упирается в поверхность детали 10. Катушка 9 через усилитель-преобразователь 11 и блок 12 управления подключена к источнику 13 рабочего напряжения. Другой выход блока управления подключен к двигателю 14 подачи. Источник 13 рабочего напряжения подключен к межэлектродному промежутку, образованному токопроводным слоем 6 стержня 5 и поверхностью детали 10, при истечении электролита из сопла 3.

Способ осугцествляют следующим образом.

Электролит подают в камеру 2 под давлением. Поршень 7 поджимает стержень 5 к поверхности детали 10. Потоки электролита проходят через отверстия 8 поршня 7 и отверстия направляющей втулки 4 к соплу 3, образуя кольцевую струю вокруг стержня 5.

Рабочее напряжение от источника 13 поступает к токопроводяшему слою 6 и детали 10.

Крышку сопла 3 устанавливают на расстояние 0,07 — 0,13 мм от поверхности детали 10.

Выполняют обработку при продольном перемещении устройства вдоль поверхности детали 10. При этом функционирует блок 12 управления. Смещения стержня 5 вместе с поршнем 7 вызывают изменение тока в катушке 9, что регистрируется блоком 12 управления, который подает управляющие сигналы на двигатель 14 подачи для управления высотой расположения сопла 3 под деталью 10 и на источник 13 питания. Напряжение последнего устанавливается меньшим для больших зазоров и большим для меньших зазоров, т. е. управление напряжением выполняется обратно регистрируемым отклонениям рабочего зазора. В среднем расстояние ао от детали 10 до кромки сопла 3 остается в указанном диапазоне

0,07 — 0,13 мм. Таким образом, согласно предлагаемому способу постоянно контролируют зазор ао непосредственно в зоне съема металла, измеряя вертикальное перемещение стержня 5 при движении вдоль поверхности детали 10. В зависимости от величины перемещения стержня 5 (погрешностей профиля детали 10) устанавливают зазор ар, перемещая сопло 3 в вертикальной плоскости, при этом обработанная поверхность является точной копией исходного профиля, но с высокой чистотой поверхности.

Учитывая вертикальное перемещение стержня, регулируют напряжение источника 13 так, чтобы, изменяя величину анодного съема металла, добиваться наибольшей плоскостности. Профиль в сечении обработанного паза, отличается на величину О относительно исходного профиля. При движении вдоль сложной поверхности контролируют вертикальные перемещения стержня 5, соответствующие колебаниям профиля детали 10.

Согласно зависимостям, приведенным на фиг. 2, A1=f(b) и M=f(U), устанавливают напряжение источника 13 в функции величины перемещения стержня 5. Так, на выпуклом участке поверхности относительно исходного уровня центральный стержень электрода перемешается вверх на величину b, ВПЛОТЬ ДО ВЕЛИЧИНЫ Омакс, И ДЛЯ ТОГО, ЧТОбЫ сохранить уровень обрабатываемой плоскости, в данный момент нужно снять материала больше на величину М, вплоть до величины М"«, чему соответствует увеличение напряжения на величину U,,вп,лоть до величины (.(м-с. Повышение напряжения выше

Урмакс ПрИВодИТ К НЕуСТойЧИВОСТИ ТЕЧЕНИЯ процесса вследствие явлений перегрева электролита в кольцевом зазоре электрода и повышения омического сопротивления электролитного столба. Указанными явлениями объясняется характер кривой и точка перегиба зависимости Af=f(U).

На вогнутом участке поверхности детали относительно исходного уровня центральный стержень электрода перемещается вниз на величину b, вплоть до величины b. и для того, чтобы сохранить уровень обрабатываемой плоскости, в.данный момент нужно снять материала меньше на величину М, вплоть до величины М"., чему соответствует уменьшение напряжения на величину Ур, вплоть до величины И .". Понижение напряжения ниже Up M- приводит к значительному снижению силы анодного тока, производительности, и обработка деталей на таких режимах делается экономически невыгодной.

Установлено, что полученный эффект коррекции начального профиля поверхности имеет место при соблюдении указанных размеров расстояния от торца сопла 3 до детали 10 в пределах 0,07 — 0,13 мм и нанесения токопроводящего покрытия на стержень 5 на расстоянии не менее 4 мм от торца.

Использование предлагаемых способа и устройства позволяет расширить возможности электрохимической струйной обработки, получать пазы, обрабатывать плоские и сложно-фасонные поверхности, маркировать и гравировать детали при высокой точности и стабильности обработки.

Формула изобретения

1. Способ электрохимической струйной обработки, в которой формируют кольцевую струю электролита соплом с выступающим центральным стержнем, подают рабочее напряжение в зону формирования струи и перемещают сопло вдоль обрабатываемой поверхности с опорой торца стержня на эту поверхность, отличающийся тем, что, с целью повышения точности обработки, поддержи1512727 вают рабочий зазор между соплом и обрабатываемой поверхностью в диапазоне

0,07 — 0,13 мм и при этом изменяют рабочее напряжение обратно текущим изменениям

5 зазора, уменьшая напряжение при увеличении зазора и увеличивая напряжение при уменьшении зазора.

2. Устройство для электрохимической струйной обработки, содержащее полый корпус из диэлектрического материала, об1 разующий камеру нагнетания электролита с цилиндрическим соплом, диэлектрический стержень, установленный в корпусе соосно соплу так, что его торец выступает за кромку сопла и источник рабочего напряжения, 15 подключенный одним полюсом к обрабатываемой детали, а другим — к токопроводу, помещенному внутри камеры нагнетания, отличающееся тем, что, с целью упрощения конструкции, в устройство введены металлический поршень со сквозными каналами

20 для прохода электролитов, установленный внутри камеры соосно соплу с возможностью перемещения вдоль оси сопла, электромагнитная катушка, установленная на корпусе соосно поршню, и блок управления, при этом

25 токоподвод выполнен в виде проводящего покрытия, нанесенного на стержне, стержень закреплен на поршне, катушка подключена к входу блока управления, а выход блока управления — к источнику рабочего напряжения.

1512727

Составитель P. Мельдер

Редактор Н. Яцола Техред И. Верес Корректор Т. Колб

Заказ 5929/12 Тираж 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101