Способ контроля режущей способности шлифовального круга на токопроводной связке

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению, а именно к шлифованию металлов кругами на токопроводной связке, и может быть использовано при определении режущей способности и геометрии профиля шлифовального круга при плоском, крупном, профильном, резьбовом шлифовании. Целью изобретения является повышение точности контроля режущей способности шлифовального круга и расширение функциональных возможностей за счет учета засаливания и размерного износа. Способ осуществляется следующим образом. Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины 1, установленные изолированно одна от другой на подложке 2, копирующей профиль шлифовального круга. Расстояние между пластинами и профилем круга устанавливают по срабатыванию сенсорного датчика 4, равное A<SB POS="POST">Z</SB>/3, где A<SB POS="POST">Z</SB> - средний размер зерна. Цикл контроля состоит из двух этапов. На первом этапе замеряют величину емкости промежутка, образованного каждой чувствительной пластиной 1 и переферией круга, и регистрируют величину средней емкости, на которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профилирование. Если круг не засалился, то осуществляют второй этап контроля - замеряют величину емкости промежутка, образованного всеми чувствительными пластинами и рабочей поверхностью круга. В случае отклонения геометрии профиля круга система 9 управления вырабатывает сигнал на его профилирование. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ц 4 В 24 В 49 00

8- ММ

»".

Е «»

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4333443/31-08 (22) 25.11.87 (46) 07.10.89. Бюл. № 37 (71) Тульский политехнический институт (72) А. Э. Беккер, И. Н. Сотов, В. А. Шишенков и И. А. Сурков (53) 621.941 (088.8) (56) Авторское свидетельство СССР № 437617, кл. В 24 В 49/00, 1974.

Авторское свидетельство СССР № 674879, кл. В 24 В 53/00, 1979.

„„Я0„„1512759 A 1

2 (54) СПОСОБ КОНТРОЛЯ РЕЖУЩЕЙ

СПОСОБНОСТИ ШЛИФОВАЛЬНОГО

КРУГА НА ТОКОПРОВОДНОЙ СВЯЗКЕ (57) Изобретение относится к станкостроению, а именно к шлифованию металлов кругами на токопроводной связке, и может быть использовано при определении режущей способности и геометрии профиля шлифоваль ного круга при плоском, крупном, профильном, резьбовом шлифовании. Целью изобретения является повышение точности контро1512759

10 ля режущей способности шлифовального круга и расширение функциональных возможностей за счет учета засаливания и размерного износа. Способ осуществляется следующим образом. Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины 1, установленные изолированно одна от другой на подложке 2, копирующей профиль шлифовального круга. Расстояние между пластинами и профилем круга устанавливают по срабатыванию сенсорного датчика 4, равное а,/3, где а, — средний размер зерна. Цикл ко нтрол я со сто ит из двух эта по в. Н а перв о м этапе замеряют величину емкости промежутИзобретение относится к станкостроению, а именно к шлифованию металлов кругами на токопроводной связке, и может быть использовано при определении режущей способности и геометрии профиля шлифовального круга при плоском, круглом, профильном и резьбовом шлифовании.

Цель изобретения — повышение точности контроля режущей способности шлифовального круга и расширение функциональных возможностей за счет учета засаливания и размерного износа круга.

Контроль режущей способности шлифовального круга по величине емкости образованного промежутка между чувствительной пластиной и рабочей поверхностью круга основан на том, что налипание обрабатываемого материала на рабочую поверхность круга изменяет величину активной площади второй обкладки конденсатора, уменьшая площадь диэлектрических частиц. Для исключения влияния величины зазора между чувствительной пластиной и рабочей поверхностью круга размеры пластин выбирают из условия S/h(100, где S — площадь пластины; h — зазор между пластиной и рабочей поверхностью круга.

Контроль геометрии профиля шлифовального круга по величине емкости образованного промежутка основан на том, что изменение геометрии профиля круга обуславливает изменение зазора между чувствительной плас тиной и профилем круга, поэтому в качестве обкладки конденсатора используют весь набор чувствительных пластин.

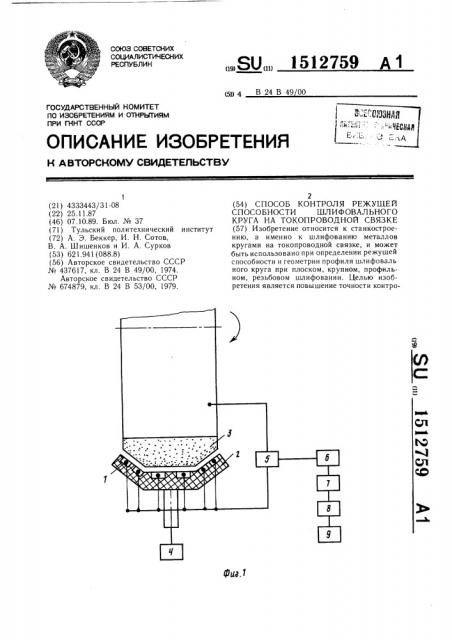

На фиг. 1 и 2 представлена схема устройства для осуществления предлагаемого способа.

Устройство содержит набор чувствительных пластин 1, установленных изолировано друг от друга на подложке 2, копирующей профиль шлифовального круга 3, сенсорного датчика 4, измерительной аппаратуры, включающей два высокочастотных генерато25

55 ка, образованного каждой чувствительной пластиной 1 и периферией круга, и регистрируют величину средней емкости, на которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профилирование. Если круг не засалился, то осуществляют второй этап контроля — замеряют величину емкости промежутка, образованного всеми чувствительными пластинами рабочей поверхностью круга. В случае отклонения геометрии профиля круга системы 9 управления вырабатывает сигнал на его профилирование. 2 ил. ра 5, смеситель 6, фильтр и усилитель 7 низкой частоты, сравнивающее устройство 8, системы управления циклом правки и профилирования шлифовального круга 9.

Способ осуществляется следующим образом.

Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины на расстояние а,/3 от связки или налипшего металла по срабатыванию сенсорного датчика 4 наводки электромагни1ного поля. Выбор зазора а,/3 между обкладками конденсатора обусловлен тем, что при его превышении ухудшается точность измерения емкости образованного промежутка, а при уменьшении возникает возможность повреждения пластин максимально выступающими зернами вращающегося шлифовального круга.

Для измерения емкости обкладки конденсатора подключают параллельно к одному из высокочастотных генераторов 5. Изменения емкости конденсатора преобразуются блоками 6 — 8 в электрический сигнал, поступающий на вход системы 9 управления.

Цикл контроля состоит из двух этапов.

На первом этапе замеряют величину емкости промежутка, образованного каждой чувствительной пластиной 1 и периферией круга, и регистрируют величину средней емкости, по которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профилирование. Если круг не засалился, то осуществляют второй этап контроля — замеряот величину емкости промежутка, образованного всеми чувствительными пластинами и рабочей поверхностью круга. И в случае отклонения геометрии профиля круга система 9 управления вырабатывает сигнал на его профилирование.

Пример. Предложенный способ реализован для контроля режущей способности и

1512759

Составитель А. Сажаев

Редактор А. Мотыль Техред И. Верес Корректор А. Обручар

Заказ 5930/14 Тираж 662 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О! геометрии профиля шлифовального круга при алмазном электрохимическом шлифовании (АЭХШ) турбинных лопаток на круглошлифовальном станке с СЧПУ на базе

«Электроника-60». АЭХШ турбинной лопатки из титанового сплава ВТ3-1 с длиной рабочей части 300 мм, углом закрутки 6O, неравномерностью припуска 0,2 — 1 мм осуществляют алмазным кругом 400/10)(5, АСВ

160/125 100о М04 с трапецеидальным профилем.

Скорость резания составляет 30 м/с, подача по профилю поперечных сечений

250 мм/мин. Управление циклом контроля режущей поверхности и геометрии профиля шлифовального круга, а также режимами правки и профилирования осуществляется через СЧПУ, непосредственно связанной с измерительной аппаратурой.

В процессе АЭХШ с помощью автономного привода перемещения каретки с подложкой, копирующей трапецеидальный профиль шлифовального круга, по срабатыванию сенсорного датчика поддерживается зазор 0,1 мм между чувствительными пластинами размером 3)(3 мм, закрепленными на подложке, и рабочей поверхностью круга.

Общая площадь обкладки конденсатора, образованной чувствительными пластинами, составляет 600 мм .

При величине емкости образованного промежутка 1,2 — 1,5 пФ в режиме контроля режущей способности шлифовального круга измерительной аппаратурой вырабатывается

5 сигнал, при котором система управления включает цикл правки круга.

При величине емкости 8,6 — 9 пФ в режиме контроля геометрии профиля круга включается цикл профилирования круга.

Формула изобретения

Способ контроля режущей способности шлифовального круга на токопроводной связ ке в процессе шлифования, закючающийся

15 в бесконтактном измерении емкости, отличающийся тем, что, с целью повышения точности контроля режущей способности шлифовального круга и расширения функциональных возможностей, устанавливают на20 бор чувствительных элементов на расстоянии а,/3 от профиля круга, где а, — средний размер зерна, измеряют величину емкости промежутков, образованных каждым чувствительным элементом и периферией круга, и по среднему значению емкости оп25 ределяют величину засаливания, а затем замеряют величину емкости промежутка, образованного всеми чувствительными элементами и периферией круга, и по ее значению определяют отклонение геометрии профиля круга от заданного профиля.