Способ изготовления формообразующих элементов из неметаллических материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к инструментальному производству и может быть использовано во всех отраслях народного хозяйства, изготовляющих изделия из литьевых термореактивных полимерных материалов в эластичных формах. Цель - повышение точности отливаемых в эластичных формах изделий с сопрягаемыми элементами. Для этого на облицовочный слой матрицы укладывают фиксирующую плиту с отверстиями под модель и крепеж. Устанавливают направляющие колонки. Производят локальное армирование элементами. После заливки на модель материала конструкционного слоя устанавливают на опорную плоскость перфорированный элемент. После этого штифты выдвигают по направляющим втулки за плоскость разъема и формируют пуансон аналогичным образом. Затем совмещают и крепят матрицу и пуансон по плоскостям разъема и опорым резьбовым соединениям.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

A@4 В29С3338

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С

К)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4208878/23-05 (22) 10. 03. 87 (46) 07.10.89. Бюл. № 37 (72) О. Н. Лангин и А. С. Мордасов (53) 678.057.745.5 (088.8) (56) Ахменет Л. С. и др. Применение пластических масс в технологической остнастке.

Мл Киев, Машгиз, 1962, с. 51 — 61. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (5?) Изобретение относится к инструментальному производству и может быть использовано во всех отраслях народного хозяйства, изготовляющих изделия из литьевых термореактивных полимерных материалов

Изобретение относится к инструментальному производству и может быть использовано во всех отраслях народного хозяйства, занимающихся изготовлением изделий из литьевых термореактивных полимерных материалов в эластичных формах.

Цель изобретения — повышение точности отливаемых в эластичных формах изделий с сопрягаемыми элементами.

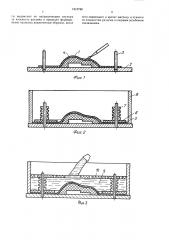

На фиг. 1 дана подготовка эталонного изделия к изготовлению матрицы путем доработки изделия по модели и нанесение облицовочного слоя из жидкого эластичного материала; на фиг. 2 — подготовка оснастки к изготовлению конструкционного слоя матрицы, включающая установку фиксирующего элемента, штифтов и опоки; на фиг. 3— изготовление конструкционного слоя матрицы путем заливки в опоку эластомерного материала и установка на опорную плоскость матрицы перфорированного элемента фиксации; на фиг. 4 — подготовка к изготовлению пуансона, включающая удаление опоки и подмодельной плиты, корректировку

„„SU„„1512780 А 1

2 в эластичных формах. Цель — повышение точности отливаемых в эластичных формах издел и и с сопрягаем ы ми элементами. Для этого на облицовочный слой матрицы укладывают фиксирующую плиту с отверстиями под модель и крепеж. Устанавливают направляющие колонки. Производят локальное армирование элементами. После заливки на модель материала конструкционного слоя устанавливают на опорную плоскость перфорированный элемент. После этого штифты выдвигают по направляющим втулки за плоскость разъема и формируют пуансон аналогичным образом. Затем совмещают и крепят матрицу и пуансон по плоскостям разъма и опорным резьбовым соединениям. 9 ил. положения штифтов, установку выталкивателей и оформление литниковой системы, нанесение на матрицу разделительного состава (для отделения в дальнейшем двух элементов формы, изготовленных из одного и того же материала) и нанесение облицовочного слоя; на фиг. 5 — установка элемента фиксации с нанесенным адгезионным подслоем на облицовочный слой пуансона, установка и корректировка положения втулок; на фиг. 6 — изготовление конструкционного слоя пуансона путем заливки в опоку эластомерного материала и установка на опорную плоскость перфорированного элемента фиксации; на фиг. 7 — разъем эластичной формы, удаление с помощью выталкивателей модели, изделия, модели литниковой системы, штифтов, опоки; на фиг. 8 — сборка эластичной формы посредством резьбовых соединений (шпильки с гайками) и отливка в ней пластмассовых изделий из термореактивных полимерных композиций; на фиг. 9— разъем формы и выталкивание пластмассового изделия.

1512780

10

На фиг. 1 — 9 приняты следующие обозначения: 1 — эталонная деталь, доработанная до модели; 2 —; 3— центрирующие штифты (для правильного совмещения в дальнейшем 2 сопрягаемых элементов формы); 4 — облицовочный слой;

5 — первый элемент фиксации с профилем отверстий, приближающимся к профилю модели и крепежа; 6 — адгезионный подслой, обеспечивающий сцепление между материалом облицовочного слоя элемента фиксации и конструкционным слоем матрицы; 7 втулка направляющая; 8 — опока; 9 — герметик; 10 — элемент фиксации (перфорированный); 11 — разделительный слой; 12— выталкиватели; 13 — литниковая система;

14 — шпилька; 15 — гайка; !6 — загрузочный литьевой бункер; 17 — термореактивная полимерная композиция и 18 — пластмассовое изделие.

Пример 1. Изготовляли эластичные формы для литья в них из термореактивной эпоксидной композиции корпусов устройства состоящего из двух взаимно сопрягаемых половин, предназначенного для нанесения расплава клея. Следовательно, надо было изготовить две эластичные формы, состоящие каждая из матрицы и пуансона.

Рассмотрим изготовление одной формы, так как вторая изготавливалась аналогично первой. В качестве исходного изделия (эталонного) использовали готовое изделие, изготовленное по 14-му квалитету точности, но имеющее поднутрения (записи для соединения в дальнейшем двух половин изделия) глубиной 0,5 мм. Эталонное изделие 1 устанавливали на подмодельную плиту 2, дорабатывали его до модели и дорабатывали значки с крепежными резьбовыми отверстиями, оформляли места под шпильки и другие элементы конструкции. На подмодельную плиту устанавливали центрирующие штифты 3 и изготовляли первый элемент фиксации из листового полиметилметакрилата (в дальнейшем — оргстекла) толщиной 10 мм. В листе оргстекла выбирали окна под модель и штифты. Окно под модель делали с профилем, приближающимся к профилю модели, с размером большим, чем размер модели, на 5 мм.

Предварительными опытами было установлено, что в зависимости от глубины поднутрения размер окна под модель должен быть больше на следующую величину соответственноо: п ри глубине поднутрения до

0 5 мм 5 мм, от 0 5 до 1,0 мм — 10 мм и от 1,0 до 2,5 мм — 15 мм. Поверхность листа загрубляли шкуркой до шероховатости 160—

320 мкм и обезжиривали бензином БР-1.

Затем на поверхности первого элемента фиксации наносили кистью адгезионный подслой, представляющий собой металтриацетоксисилен (катализатор Е-100). После этого на модель и подмодельную плиту (обезжиренную бензином БР-1) наносили кистью слой облицовочной композиции, состоящий из полисилоксанового (кремнийорганического) каучука КЛСЕ-305 Б и вулканизационной системы из тетрааэтоксисилана и дибутиллилзуриноксистаннана (катализатор К- l ), взятых в соотношении 100:44 (мас. ч.) (в дальнейшем полисилокса новый герметик) .

Нанесение облицовочного слоя обеспечивало высокое качество формообразующей поверхности, так как при нанесении кистью тонкого слоя композиции исключалось появление в материале воздушных раковин.

После желирования облицовочного слоя (приблизительно через 40 — 50 мин) на него накладывали элементы 5 фиксации с адгезионным подслоем 6 (обеспечивающим в дальнейшем сцепление между полисилоксановым герметиком и материалом элемента фиксации — оргстеклом), устанавливали втулки 7 и опоку 8. Затем приготовляли полисилоксановый герметик требуемого количества того же состава, что и на облицовочную композицию. Приготовленную композицию медленно заливали в опоку тонкой струей, причем за один раз порция заливаемой композиции составляла не более 0,5 кг.

При этом последующую заливку порции производили только после частичной вулканиза ци и предыдущей порции (через 2,5—

3,0 ч) . Последнюю порцию заливали тонким слоем (5 мм) и на него накладывали второй элемент 10 фиксации (перфорированный), представляющий собой лист винипласта толщиной 10 мм с отверстиями Я 10 мм, равномерно расположенными по всей поверхности на расстоянии 25 — 30 мм друг от друга, При этом герметик выходил в отверстия, за счет чего достигалось крепление элемента фиксации и материала формы, и после вулканизации материала последний срезался скальпелем заподлицо с плоскостью плиты.

После вулканизации материала матрицы (не менее 24 ч) отливку вместе с моделью отделяли от подмодельной плиты, переворачивали, удаляли пластилин. На плоскости разъема устанавливали выталкиватели 12, модель литниковой системы 13 и выпоров, изготовленных из оргстекла, корректировали (выдвигали — см. фиг. 4) положение центрирующих штифтов во втулках. Затем на поверхность матрицы наносили разделительный слой 11, предотвращающий сцепление матрицы и пуансона при последовательном их изготовлении. В качестве разделительного состава применяли 3 — 5Я-ный раствор нитроцеллюлозного лака, который приготовляли из серийно выпускаемого лака НЦ,-222 с концентрацией 22 — 26Я путем разбавления его растворителем № 646. На подготовленную таким образом оснастку наносили облицовочный слой герметика 4, на который накладывали элемент 5 фиксации (аналогично, как и при изготовлении матрицы) 1512780

Формула изобретения

55 и устанавливали втулки 7 на центрирующие штифты. Затем устанавливали опоку и заливали требуемое количество герметика 9, на последний слой которого накладывали перфорированный элемент 10 фиксации. После вулканизации материала пуансона удаляли опоку, разнимали элементы формы, удаляли модель, оформляюшую литниковую систему, выпора, а также модель изделия (с помощью выталкивателей — фиг. 7). Затем собирали форму посредством резьбовых соединений 14 и 15 (фиг. 8). При этом герметичность ее обеспечивалась за счет эластомера (герметика), находящегося на плоскостях соприкосновения элементов фиксации матрицы и пуансона.

В собранной эластичной форме отливали пластмассовые изделия из низковязкой термореактивной полимерной композиции холодного отверждения следующего состава, мас. ч.: смола эпоксидная УП-5-132 100, отвердитель УП-5-138 21, графит коллоидный 3 — 5.

Приготовленную композицию вакуумировали в течение 5 — 10 мин при давлении

0,67 кПа, после чего заливали ее композицией 17 через заливочный бункер 16 в форму (при атмосферном давлении) через литниковый канал до появления избытка композиции в выпорах. Эпоксидную композицию отверждали в форме в течение 24 ч, после чего форму разнимали, выталкивали пластмассовое изделие 18, при этом за счет упругой деформации стенок формы изделие извлекалось даже при наличии поднутрений. После извлечения изделия удаляли композицию, оставшуюся в литниковой системе и выпорах

Аналогичным образом изготовляли плас.массовое изделие (вторую половину) в другой форме. Затем две половины изделия сопрягали. Точность и чистота поверхности изготовленных пластмассовых изделий в эластичных формах соответствовала точности и чистоте поверхности эталонного изделия и составляла соответственно 14-й квалитет точности.

Пример 2. По эталонному изделию (крышка и корпус) прибора, выполненному из металла с точностью изготовления по 12-му квалитету, изготовляли эластомерные формы, в которых отливали пластмассовые изделия из термореактивной полимерной композиции, Особенность эталонного изделия состояла в том, что оно имело большие габариты (длина 400 мм, ширина 300 мм, высота 30 мм) при толщине стенки крышки, спрягаемой с пазовой канавкой корпуса, всего 1,5 мм.

Кроме того, на изделии были поднутрения глубиной 2,5 мм. Поэтому при доработке эталонного изделия по модели элементы крепежа (для фиксации различных элементов внутри изделия прибора) по конструктивным соображениям были усилены, для чего их дорабатывали пластилином до квалитетного

40 сечения. Затем, аналогично примеру 1, изготовляли элементы формы (матрицу и пуансон) на корпус и крышку прибора. Отличие состояло только в том, что в первом элементе фиксации выборку отверстия под модель делали с размером, большим размера модели на 15 мм.

Перед заливкой термореактивной полимерной композиции в форму (состав композиции аналогичен приведенной в примере 1) в эластичную матрицу в места, которые оформили под знаки, вставляли металлические крепежные резьбовые знаки, которые при литье пластмассовых деталей переходили на изделие. Точность изготовления пластмассовых изделий на изделие (корпус и крышка) прибора соответствовала 12-му квалитету, в результате чего изделия корпуса и крышки прибора хорошо сопрягались. (крышка плотно входила в пазовх ю канавкх, оформленную по всему периметру корпуса шириной 1,5 мм и глубиной 6,0 мм).

Пример 3. По эталонному изделию на корпус и крышку прибора (используемого в примере 2) с точностью изготовления по

12-му квалитету изготовляли эластомерные формы, как указано в известном способе, т. е. последовательным изготовлением матрицы и пуансона по эталонной детали, но без использования элементов, фиксирующих положение ее формообразующего профиля при сопряжении и крепеже матрицы и пуансона. В формах отливали пластмассовые изделия аналогично примеру 2. В результате того, что материал эластичной формы при резьбовом соединении матрицы и пуансона легко деформировался (модуль упругости полисилоксанового герметика составляет всего 5 МПа), происходило искажение формообразующего профиля, вследствие чего отлитые пластмассовые изделия получались по 16-му квалитету точности и их невозможно было сопрягать в корпусном изделии (буртик крышки не входил в пазовую канавку корпуса).

Способ изготовления формообразующих элементов из неметаллических материалов, включающий формирование матрицы нанесением на модель облицовочного и конструкционного слоев и формирование аналогичным образом пуансона без извлечения модели, отличающийся тем, что, с целью улучшения качества формообразующих элементов, на облицовочный слой матрицы укладывают фиксирующую плиту с отверстиями под модель и штифты, устанавливают направляющие колонки, производят локальное армирование элементами, а после заливки на модель материала конструкционного слоя устанавливают на опорную плоскость перфорированный элемент, после чего штиф1512780 ты выдвигают по направляющим втулкам за плоскость разъема и проводят формирование пуансона аналогичным образом, после чего совмещают и крепят матрицу и пуансон по плоскостям разъема и опорным резьбовым соеди нени я м.

1512780

Фиг.7

1512780

Составитель В. Казаков

Редактор В. Данко Техред И. Верес Корректор С. Че р нш

Заказ 5933/15 Тираж 535 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 101