Способ термического разложения отработанной серной кислоты

Иллюстрации

Показать всеРеферат

Изобретение относится к технике регенерации серной кислоты из отработанных сернокислотных растворов, содержащих органические соединения, и может быть использовано в производстве концентированной серной кислоты и олеума, а также при переработке сернокислотных отходов. Целью изобретения является снижение содержания оксидов азота и сажи в получаемом газе. Способ заключается в том, что поток отработанной серной кислоты разделяют на два потока. Один поток, содержащий 0,8-0,9 ч. кислоты, подают на границу факела горения топлива. В другой поток, содержащий 0,21-0,24 кислоты, вводят 0,3-3% фосфатов металлов, таких как динатрий, тринатрий, триполифосфат натрия, дикалийфосфат и направляют его во вторую зону печи радиально потоку газа, в образовавшийся взвешенный слой углеродного материала и разлагают при 400-500°С. Способ позволяет снизить содержание оксидов азота до 0,01 мг/м<SP POS="POST">3</SP> в отходящем газе и содержание сажи в конденсате до 0,012 кг/м<SP POS="POST">3</SP>. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСИИХ

РЕСПУБЛИН д11 4 С 01 В 17/50

ВСЕСО

ААТЕНТН0- Т

БАБАИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И OTHPbfTHAt4

ПРИ ГКНТ СССР.

1 (2 I ) 4248981/31-26 (22) 26.05.87 (46) 07.10.89. Бюл, Р 37 (71) Горьковский политехнический институт (72) С,H. Когтев, И,С, Никандров, А.А. Белов, В,А. Комаров, А.И.Никандров и А.С. Борисенко (53) 661.248(088.8) (56) Авторское свидетельство СССР

В 1010009, кл. С 01 В 17/50, 1981. (54) СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ

ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ (57) Изобретение отчосится к технике регенерации серной кислоты из отработанных серно-кислотных растворов, содержащих органические соединения, и может быть использовано в производстве концентрированной серной кислоты и олеума, а также при переработке

Изобретение относится к способам переработки отходов серной кислоты, содержащих органические соединения с получением сернистого газа,и может быть использовано при регенерации серной кислоты производства метилметакрилата и осушки ацетилена.

Цель изобретения — снижение содержания оксидов азота и сажи в получае" мом газе.

Пример. 35 -ную серную кислоту, содержащую 35% сульфата аммония и бХ органических примесей, разделя,ют на два потока в соотношении 0,9:

:0,1. Первый поток подают на первую

ÄÄSUÄÄ 1512927 А1

2 серно-кислотных отходов. Целью изобретения является снижение содержания оксидов азота и сажи в получаемом газе. Способ заключается в том, что поток отработанной серной кислоты разделяют на два потока. Один поток, содержащий 0,8-0,9 ч. кислоты, подают на границу факела горения топлива В другой поток, содержащий 0,1-0,2 ч., вводят 0,3-3% фосфатов металлов, таких как динатрий, тринатрий, триполифосфат натрия, дикалийфосфат, и направляющего его во вторую зону печи радиально потоку газа в образовавшийся взвешенный слой углеродного материала и разлагают при 400-500 С. Спо- Я соб позволяет снизить содержание оксидов азота до 0,01 мг/мз в отходящем газе и содержание сажи в конденсате до 0,012 кг/м . 1 табл. стадию (в первую камеру печи), где происходит сгорание мазута. Кислоту hei подают на границу факела горения. C©

При этом происходит разложение кис- фф лоты. Образующийся газовый поток, содержащий в своем составе коксовые . частицы, поступает во вторую зону печи. Во второй зоне печи радиально газовому потоку подается оставшаяся

Ю часть кислоты, которую предваритепьно смешивают с 0,5-3Х от ее массы фосфа- и том металла (ди-,три, триполифосфат натрия, дикальцийфосфат); образующаяся парогазовая смесь проходит взве-шенный слой углеродного материала, находящегося в зоне 400-500 С.

2927

Формула изобретения

Способ термического разложения отработанной серной кислоты с получением сернистого газа в две стадии

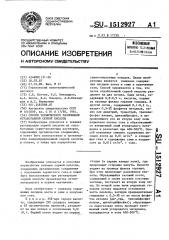

Доля кислоты, наяравляеиой. в зону

При" нер

Сажа в конденсата ,(3

Приложение емпература, С, в зоне одерание фос" ата, X. ксид вота, г/из телень аэлоения, Х (1

1 (2

0,85 . О,!5 900 400 0,5 0,008 0,009 99,82

Динатрийфосфат

«я«

0,9

0 9l

0,79

0,8

О,!О

0,09

0,21

0,2

400 О ° 5

400. 0,5

400 0,5

400 0 5

4

1000

0,01

0,08

0„003

0,006

99>8

99,5

93,0

99,9

0,0!

0,2

0,005

0,008

Тринатрийфосфат

Триполифосфат натрия

Триполифосфат натрия

Динатрийфосфат

Дикальцийфосфат

1I

52 сары -""

0,2

0,8

ll00 400 0,5 0,007 0,012 99,85

11!0 400 0,5

890 400 0,5

0,8 0,2

О, 8 О, 2

0,008 0,02

99,81

94,0

0,003 0,005

10 0,8

0.,2

0,0052 0,007 99,9

1000 450 0,5

11

12

l3

99,9

95,0

92

99,9

0,8

0,8 .0,8

0,8

0,2

0,2

0,2

0,2

1000 500

1000 5 l 0

1000 390

1000 400

0,5

0,5

0,5

0,0051

0,003

0,009

0,005

0,006

0,005

0»02

0,007

«я

Динатрийфосфат

Тринатрнйфос*ат

Триполифосфат

Динатрийфосфат

15 ОB . 02

0,004 0,005

99.,9

1000 400 3

1000 400 3,1 0,8 0,2

0,004 0,005 99,9

0,45

0,005 0,01

0,8 0,2

99,8

1 000 400

1000

l8 (известный) 200

"Граница факела в опытах соответствует области 900-1100 С, Составитель М, Терентьев

Редактор А, Козориз Техред А.Кравчук Корректор М. Самборская

Заказ 6032/22 Тираж 435 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

3 — 151

Анализ готов на содержание оксидов азота проводят пермангаматометрически. Количество сажистых частиц определяется по количеству сажи, осевшей вместе с конденсатом (пары водь! и неразложившейся кислоты). °

Результаты опытов приведены в таблице., Как следует из таблицы, проведение процесса предлагаемым способом позволяет значительно снизить содержание сажи и оксидов азота в получаемом газе по сравнению с известныи способом»

4 при сжигании топлива, о т л и ч а.юшийся тем, что, с целью снижения содержания оксидов азота и сажи в получаемом газе при переработке отходов производства метилметакрнлата или осущки ацетилена, исходную кислоту делят на два потока, один из которых в количестве 80-90 мас.X подают на первую стадию на границу факела горения топлива, а другой в количестве

10-20 мас.7 предварительно смешивают с динатрий- или тринатрийфосфатом, нли триполифосфатом, или дикальцийфосфатом, взятым в количестве 0,53 мас»Х, и полученную смесь направляют на вторую стадию радиально потоку газа, выходящего с первой стадии, причем вторую стадию осуществля20 ют при 400, 500 С,