Антифрикционный сплав

Иллюстрации

Показать всеРеферат

Изобретение относится к антифрикционным сплавам. Целью изобретения является повышение износостойкости покрытий и уменьшение коэффициента трения. Сплав содержит, мас.%: олово 60-75, алюминий 20-25, сурьму 3-9 и медь 2-6, причем пористость сплава составляет 7-20 об.%. Покрытия из антифрикционного сплава на стальных образцах испытывали в условиях ограниченной смазки и давления 10 МПа. Предлагаемый антифрикционный сплав обладает относительной износостойкостью 1,22-1,30 (по отношению к литому баббиту 83) и коэффициентом трения пары покрытие - сталь 45, равным 0,056-0,061. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 22 С 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4221825/23-02 (22) 06.04.87 (46) 15.10.89. Бюл. Р 38 (71) Брянское научно-производственное объединение по механизации и автоматизации производства "ВКТИстройдормаш", и Волжское производственное объединение цементного машиностроения

"Волгоцеммаш" (72) Д.И.Фильченков, В.Г.Путилин, E.Â.ÁåçâåðõíHé и Е,Н.Самсонович . (53) 669.6.71(088.8) (56) Исследование материалов для подшипников современных автомобильных двигателей. Труды НАМИ. N., 1966, вып, 82, с. 41-42.

Патент Англии М 876938, кл. 82(1), .1961.

Изобретение относится к металлургии, а именно к подшипниковым сплавам, и может быть использовано для изготовления подшипников скольжения тяжелонагруженных машин, в частности оборудования цементной, горной и металлургической промышленности, Целью изобретения является повышение износостойкости сплава и снижение коэффициента трения °

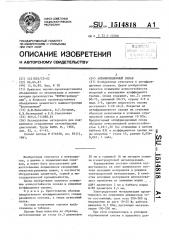

Пример. Приготовлены образцы предлагаемого антифрикционного сплава различного состава, а также известный сплав.

Составы полученных сплавов представлены в таблице.

Сплавы были нанесены на образцы, изготовленные из стали Ст.3 диаметром

„„SU„„1514818 А1

2 (54) АНТИФРИКЦИОННЬЁ СПЛАВ (57) Изобретение относится к антифрикционным сплавам. Целью изобретения является повышение износостойкости покрытий и уменьшение коэффициента трения. Сплав содержит, мас ° .".: олово

60-75, алюминий 20-25, сурьму 3-9 и медь 2-6, причем пористость сплава составляет 7 — 20 об.X. Покрытия из антифрикционного сплава на стальных образцах испытывали в условиях ограниченной смазки и давления 10 МПа.

Предлагаемый антифрикционный сплав обладает относительной износостойкостью 1,22-1,30 (по отношению к литому баббиту 83) и коэффициентом трения па- Я ры покрытие — сталь 45, равным 0,0560,061. 1 табл, 50 мм и толщиной 16 мм методом заливки и электродуговой металлизацией.

Варьирование состава сплавов осу— ществлялось за счет химического сос тава исходных материалов и режимов электродуговой металлизации. В качестве исходных материалов использовались проволоки из алюминия марки

АДУ! диаметром 2 мм и баббита марки

Б-88 диаметром 2,5 мм.

Электродуговая металлизация произ.водилась на следующем режиме:род тока постоянный; сила тока 200-300 А; напряжение на дуге 18-25 В; рабочее давление 0,5 МПа; дистанция металлизации 100-200 мм.

При этом определялись в условиях ограниченной смазки и удельного давСплав Химический состав, мас.%

Коэффициент трения пары покрытие— сталь 45

Износостойкость

Пористость, об,%

Sb А1 Sn

Си покрытия относительно баббита

Б83 ) 75

68

2 3

3 7

6 9

0,056

0,060

0,061

14

1,22

1,30

1,25

22

3-4 7-8 0,01-0,09 88-90

0,069

0,71

Формула изобретения

Составитель Л, Карасева

Редактор N.Áàíäóðà Техред A.Kðàâ÷óê Корректор M.Êàêñèìèøèíåö

Заказ 6197/29 Тираж 576 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.ужгород, ул. Гагарина,101

3 151481 ления, равного IO Kla, износостойкость относительно литого баббита 83 и коэффициент трения пары покрытие— сталь 45. Испытания износостойкости проводились на установке МИ-IМ на следующем режиме: скорость вращения образца относительно контртела 7 об/с; удельное давление в паре трения

10 МПа; смазка ограниченная- масло 10 авиационное NK-20 ГОСТ 21743-76.

1 (предлагаемый)

2— и

3 -"4 (известный) 50

Как следует из представленных данных, предлагаемый антифрикционный сплав. имеет износостойкость в 1,7 раза большую и коэффициент трения в

1,2 раза ниже, чем у известного спла- .

4 ва.

Проведенные испытания сплавов опытных составов, выходящих за заявляемые содержания компонентов и с запредель- 4 ной пористоетью, показали, что при этом антифрикционное покрытие облада- . ет недостаточной износостойкостью и повышенным коэффициентом трения по сравнению с оптимальным составом, 45

Оценка линейной величины износа производилась через 1 ч непрерывных испытаний с помощью профилографа-профилометра модели 201, База наработки составляла 4 ч. Коэффициент трения измерялся с помощью тензометрической системы установки МИ-IM.

Результаты испытаний (средние) приведены в таблице.

Антифрикционный сплав, содержащий олово, сурьму и медь, о т л и ч а ю шийся тем, что, с целью повышения износостойкости покрытий и уменьшения коэффициента трения, он содержит компоненты при следующем соотношении, мас.%:

Олово 60-75

Алюминий 20-25

Сурьма 3-9

Медь 2-6 причем пористость сплава составляет

7-20 об,%,