Способ обработки коллекторов электрических машин

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике. Целью является повышение производительности плазменно-дуговой обработки коллекторов электрических машин и уменьшение затрат электроэнергии на проведение процесса. При обработке коллектора периодически уменьшают величину тока электрической дуги с периодом T = (A + B)V, где A,B - поперечные размеры коллекторной пластины и изоляционной прокладки соответственно, V - линейная скорость поверхности коллектора. Максимальное значение величины тока устанавливают в моменты пересечения изоляционными прокладками оси симметрии электродных узлов. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (.5!) 4 II 01 К 43/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (6l) 146?444 (21) 4064654/24-07 (22) 28.04.86 (46) 15,10.89. Бюл. № 38 (72) II,В.Ермохин, П.П,Кулик, О.B.Ñèíÿãèí и И.! !.Токмулин (53) 621.3.047.2 (088.8) (56) Авторское свидетельство СССР

¹ 1462444, кл. H 01 R 43/06, 1985. (54) ГПОСОБ ОБРАБОТКИ КОЛЛЕКТОРОВ

ЭЛЕКТРИЧЕСКИХ ИА!1!ИН (57) Изобретение относится к электротехнике. Целью является повышение производительносTH илазменно-дугоИзобретение относится к плазменной технологии обработки деталей машин, в частности к способам изготовления коллекторов электрических машин.

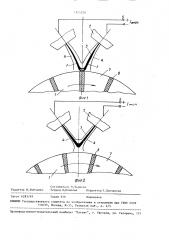

Цель изобретения — повышение производительности обработки и уменьшение затрат злектроэнергии, На фиг.l показана схема положения электрической дуги относительно поверхности коллектора ири максимальной величине тока над изоляционными прокладками; Hà фиг ° 2 — то же > при уменьнн ш1ой величине тока над контактными пластинами, Гиособ обработки коллекторов электри 1еских машги1 осуществляют с л ел л(111111м О б р и з с) . 1, Vo::ill 11T1 р 1 11рашают с постоянной

СКС 1 С 1 v. «+",I 1Л1 КтРОДН11.И УЗЛаМИ

„„SU» 1 22 А2

2 вой обработки коллек торов электрических машин и уменьшение затрат электроэнергии на проведение процесса. При обработке коллектора периодически уменьшают величину тока электрической дуги с периодом Т (а + b)V, где. а, Ь вЂ” поперечные размеры коллекторной пластины и изоляционной прокладки соответственно;

V — линейная скорость поверхности коллектора, Ыаксимальное значение величины тока устанавливают в моменты пересечения изоляционньпни ирокладками оси симметрии электродных узлов. 1 з.п. ф-лы, 2 ил, 2 возбуждают электрическую дугу 3, создающую плазменные струи 4 и питаемую от управляемого источника 5 тока.

Расстояние между поверхностью коллектора 1 и электродными узла11и

2 устанавливают обеспечивающим касание поверхности коллектора 1 электрической дугой 3 при максимальном заданном значении тока I

111 Щ

Электродные узлы 2 перемещают вдоль оси вращения коллектора 1 за каждый его оборот на величину, не пре вышающую поперечный размер электрической дуги 3. М

Для периодического уменьшения величины тока электрической дуги 3,, синхрониэированвого с пересече нием изоляционными прокладками 6 оси симметрии электродных узлов 2, использу1515220 кт, например, оптический датчик, установленный вне зоны обработки и управляющий источником 5 тока, или используют любой другой известный способ. Оптический датчик подает на источник 5 тока сигнал об увеличении тока дуги 3 до максимального значения при прохождении мимо него изоляционной прокладки 6, имеющий низкий коэф- 10

Аициент отражения света, или подает сигнал об уменьшении тока при прохождении мимо него контактной пластины 7, имеющий высокий коэффициент отражения света. При этом длительность периода Т уменьшения величины электрического тока соответствует условию Т =(а+Ь)/v, где а, Ь вЂ” поперечные размеры контактной пластины и изоляционной прокладки на поверх- 20 ности коллектора соответственно; v.— линейная скорость поверхности коллектора при его вращении.

Так как плазменные струи 4, по которым протекают электрические токи I 25 дуги 3 противоположных направлений, взаимоотталкиваются с силаИи JF!-I, то при максимальном значении тока дуги 3 Т „ плазменные струи 4 отклоняются от оси симметрии электродных 30 узлов 2 и зона их слияния лежит ниже точки пересечения осей электродных узлов.2 (фиг.1). Расстояние между точкой пересечения осей электродных узлов

2 и зоной слияния плазменных струй 4 возрастает с увеличением тока электрической дуги 3 и уменьшением скорости плазмы в струях 4. Уровень теплового потока в поверхность изоляционных прокладок при этом максимален вследствие 40

1 касания поверхности электрической дуги (т.е. эффективной передачи энергии от дуги поверхности ) и максимальной выделяемой на дуге мощности, При уменьшении величины тока элек- 4 трической дуги 3 уменьшаются силы электромагнитного вэаимоотталкивания между токоведущими плазменными струями 4 и уменьшается расстояние между точкой пересечения осей электродных узлов 2 и зоной слияния плазменных струй 4 (фиг.2), т.е. электрическая дуга 3 отхолит от поверхности контактных пластин, причем расстояние между поверхностью коллектора и электричес кой дугой увеличивается с увеличением разности между максимальным и уменьшенным значениями тока эпектрической луги.

Отклонение электрической дуги от поверхности приводит к резкому умень-, шению уровня теплового потока в контактные пластины, что вместе с уменьшением, как правило, в несколько раз выделяемой на дуге мощности позволяет уменьшить скорость вращения коллектора (корректируя длительность периода меньшения величины тока дуги ) при сохранности материала контактных пластин. Обеспечение же при этом максимального уровня теплового потока в иэоляционньн прокладки дает в результате повышение производительности обработки. Это происходит потому, что при фиксированном уровне теплового потока в изоляционные прокладки и уменьшении частоты вращения коллектора уменьшается количество циклов нагрев поверхности— охлаждение" каждой изоляционной прокладки в единицу времени и, соответственно, уменьшается доля энергии в единицу времени, затрачиваемой в этих циклах на нагрев поверхности каждой, изоляционной прокладки до температуры деструкции, а также на нагрев и испарение пленки адсорбированного поверхностью охладителя.

В то же время возрастает доля энергии, затрачиваемой на удаление изоляционного материала, и, следовательно, возрастает скорость удаления изоляционного материала, т.е. количество удаленного изоляционного материала в единицу времени.

Очевидно, что минимальные по длительности тепловые нагрузки на контактные -пластины и, соответственно, минимальная допустимая скорость вращения коллектора реализуются, если обеспечивают уменьшенное значение тока в электрической дуге во время прохождения каждой контактной пластины под электрической дугой.

Преимуществом предлагаемого способа является также повышение ресурса работы электродов, между которыми горит электрическая дуга, т.к. вследствие уменьшения величины электрического тока снижается скорость их 3p09HH °

Пример. Производили обработку коллектора следующего исполнения: диаметр 120 мм, длина 60мм, количество изоляционных прокладок

n = 105, поперечный размер контакт15152 ной пластины а = 3 мм, поперечный размер изоляционной прокладки Ь

0,6 мм. Электродные узлы расположены под углом 70 друг к другу, расстояния между срезами сопел электродных узлов 20 мм, расстояние между электродными узлами и поверхностью 25.мм. Угол наклона плоскости расположения электродных узлов к нормали к поверхности коло лектора 10 . Максимальный ток электрической дуги 200 А, потребляемая при этом мощность Р „ = 40 кВт.

Уменьшенное значение т< ка электрической дуги 70 А, потребляемая при этом мощность Р ;„ = 15 кВт. Изменение величины тока производилось ступенчато, Плазмообразующий газ азот, избыточное давление на входе

4 ° 10 Па, Скорость продольного перемещения 5 мм/с, длительность обработки 12 с °

В а р и а н т 1. Устанавливалось ь = 0,5 Т. При этом линейная скорость поверхности коллектора ч

?,4 м/с; Т = (а + Ь)/v = (3+0,6)/

/2,4 ° 10 = 1,5 10 с; u 0,810 с, Глубина выборки изоляционного материала 0,45 мм. Средняя потреб.ляемая мощность Р = (Р (Т -о. )+ ср «ам

+Р;„0 )/Т = 26,6 кВт.

В а р и а н т 2. Устанавливалось а/v. При этом v = 1, 9 м/с;

Т = 1,9 10 с (= а/ч = 3/1,9>

«10 = 1,6 10 с. Глубина выборки изоляционного материала 0 5 мм, Р = 19 кБт.

Способ обработки коллекторов электрических машин позволяет повы10

20 6 сить производительность обработки за счет снижения уровня тепловых потоков, действующих на поверхность контактных пластин, а управляемое уменьшение величины тока электрической дуги позволяет снизить затраты энергии на проведение процесса, а также повысить ресурс работы электродных узлов вследствие уменьшения эрозии электродов.

Формула. изобретения

1. Способ обработки коллекторов электрических машин по авт. св.

1462444, отличающийся тем, что, с целью повышения производительности обработки и снижения затрат электроэнергии, периодически уменьшают величину тока электрической дуги с периодом Т, равным Т (а + Ь)/v, где а, Ъ вЂ” поперечные размеры контактной пластины и изоляционной прокладки соответственно;

v — - линейная скорость поверхности коллектора, при этом максимальную величину тока электрической дуги в каждом периоде устанавливают в мрменты пересечения изоляционными прокладками оси симметрии электронных узлов.

2. Способ по п,l о т л и ч а ю— шийся тем, что длительность интервала времени с уменьшенным значением тока электрической дуги в каждом периоде устанавливают равной = а/ч.

I 5! 5220

Ри 1 фия2

Составитель В.Чернова

Техред Л.Олийнык Корректор Лончакова

Редактор И.Рыбченко

Заказ 6283/49 Тираж 616 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101