Способ получения альдегидов с @ -с @

Иллюстрации

Показать всеРеферат

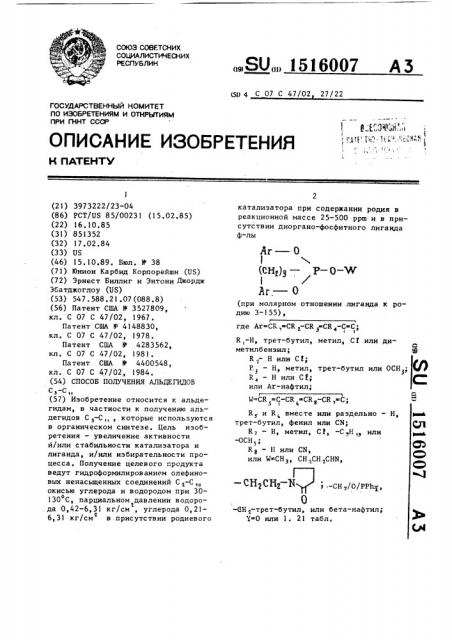

ИЗОБРЕТЕНИЕ ОТНОСИТСЯ К АЛЬДЕГИДАМ, В ЧАСТНОСТИ К ПОЛУЧЕНИЮ АЛЬДЕГИДОВ C<SB POS="POST">3</SB>-C<SB POS="POST">11</SB>, КОТОРЫЕ ИСПОЛЬЗУЮТСЯ В ОРГАНИЧЕСКОМ СИНТЕЗЕ. ЦЕЛЬ ИЗОБРЕТЕНИЯ - УВЕЛИЧЕНИЕ АКТИВНОСТИ И/ИЛИ СТАБИЛЬНОСТИ КАТАЛИЗАТОРА И ЛИГАНДА И/ИЛИ УВЕЛИЧЕНИЕ ИЗБИРАТЕЛЬНОСТИ ПРОЦЕССА. ПОЛУЧЕНИЕ ЦЕЛЕВОГО ПРОДУКТА ВЕДУТ ГИДРОФОРМИЛИРОВАНИЕМ ОЛЕФИНОВЫХ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ C<SB POS="POST">2</SB>-C<SB POS="POST">10</SB> ОКИСЬЮ УГЛЕРОДА И ВОДОРОДОМ ПРИ 30-130°С, ПАРЦИАЛЬНОМ ДАВЛЕНИИ ВОДОРОДА 0,42-6,31 КГ/СМ<SP POS="POST">2</SP>, УГЛЕРОДА 0,21-6,31 КГ/СМ<SP POS="POST">2</SP>, В ПРИСУТСТВИИ РОДИЕВОГО КАТАЛИЗАТОРА ПРИ СОДЕРЖАНИИ РОДИЯ В РЕАКЦИОННОЙ МАССЕ 25-500 РРТ И В ПРИСУТСТВИИ ДИОРГАНО-ФОСФИТНОГО ЛИГАНДА Ф-ЛЫ @ (ПРИ МОЛЯРНОМ ОТНОШЕНИИ ЛИГАНДА К РОДИЮ 3-155), ГДЕ AR=CR<SB POS="POST">1</SB>=CR<SB POS="POST">2</SB>-CR<SB POS="POST">3</SB>=CR<SB POS="POST">4</SB>-C=C R<SB POS="POST">1</SB>-H, трет-бутил, метил, CL или диметилбензин R<SB POS="POST">2</SB>-H или CL R<SB POS="POST">3</SB>-H, метил, трет-бутил или OCH<SB POS="POST">3</SB> R<SB POS="POST">4</SB> - H или CL, или AR=нафтил W = CR<SB POS="POST">5</SB>=C-CR<SB POS="POST">6</SB>=CR<SB POS="POST">8</SB>-CR<SB POS="POST">7</SB>=C R<SB POS="POST">5</SB> и R<SB POS="POST">6</SB> вместе или раздельно-H, трет-бутил, фенил или CN R<SB POS="POST">7</SB> - H, метил, CL, -C<SB POS="POST">9</SB>H<SB POS="POST">19</SB> или -OCH<SB POS="POST">3</SB> R<SB POS="POST">8</SB>-H или CN или W = CH<SB POS="POST">3</SB>, CH<SB POS="POST">2</SB>CH<SB POS="POST">2</SB>CHN, -CH<SB POS="POST">2</SB>CH<SB POS="POST">2</SB>- @ , -CH<SB POS="POST">2</SB>/O/PPH<SB POS="POST">2</SB> -,-CH<SB POS="POST">2</SB>-трет-бутил, или бета-нафтил, У=0 или 1. 22 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 07 С 47/02 27/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К IlATEHTY

Ag» 0

l (ca ) — Р— 0 —

1 l

Аг. О CR -СС

3 метил, С l или дне где Ar = CR >CR a-CR

R,-H, трет-бутил, метилбензил;

R - Н или С1

P. — Н, метил, R -HHaHCf или Ar-нафтил; трет-бутил или ОСН;

С:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 3973222/23-04 (86) PCT/US 85/00231 (15.02.85) (22) 16.10.85 (31) 851352 (32) 17.02.84 (33) US (46) 15.10.89. Бюл. И- 38 (71) Юнион Карбид Корпорейшн (VS) (72) Эрнест Биллиг и Энтони Джордж

Эбатджоглоу (US) (53) 547 . 588 .21 .07 (088 .8) (56) Патент США У 3527809, кл. С 07 С 47/02, 1967.

Патент США В 4148830, кл. С 07 С 47/02, 1978.

Патент США У 4283562, кл. С 07 С 47/02, 1981.

Патент США Ф 4400548, кл. С 07 С 47/02,, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ

С,-С „ (57) Изобретение относится к альдегидам, в частности к получению альдегидов С -С „, которые используются в органическом синтезе. Цель изобретения - увеличение активности н/или стабильности катализатора и лиганда, и/или избирательности процесса. Получение целевого продукта ведут гидроформилированием олефиновых ненасьпценных соединений С -С „ окисью углерода и водородом при 30130 С, парциальном давлении водоро. да 0,42-6,31 кг/см, углерода 0 21—

6,31 кг/см в присутствии родиевого

„„SU„„1516007 A 3 катализатора при содержании родня в реакционной массе 25-500 ррш и в присутствии диоргано-фосфитного лиганда ф-лы (при молярном отношении лиганда к родив 3-155), M=CR =С-CR CR -CR С

R u R вместе или раздельно — Н, трет-бутил, фенил или СИ;

R q — Н, метил, C f, -С Н, или

ОСН31

R - Н или CN или М СНз, СН CH СНН, — СН2 2 >,-СН,/О/РР1;, 0

-CH -трет-бутил, или бета-нафтил; 10 или 1. 21 табл.

1516007

Изобретение относится к способам получения альдегидов С -С,„ методом гидроформилирования, Цель изобретения — увеличение ак5 тивности и/или стабильности катализатора и лиганда, и/или избирательности процесса.

Пример 1, Приготавливают ряд различных растворов, предшественни- 10 ков комплексного родиевого катализатора, состоящих из растворимого родийкарбонилдиорганофосфитацетилацетонатного комплексного предшественника катализатора, органического 15 растворителя и свободного диорганофосфитного лиганда, и используют их в процессе гидроформилирования трансбутена-2 в альдегиды с 5 атомами углерода следующим образом, 20

Родийдекарбонилацетилацетонат смешивают с 1,1 -бифенил-2,2 -диил(2,6-ди †тр-бутил-4-метилфенил)фосфитным лигандом, имеющим формулу

30 при этом количество лиганда в каждом случае иэменяк r (см. табл. 1) и разбавляют тексанолом (2 2 4-триметил35

1, 3-пентандиолмоноизобутират) . В результате получают различные растворы предшественника родиевого катализатора> содержащие родий и лиганд в количествах, укаэанных в табл. 1. 40

Каждый приготовленный таким обра— зом раствор, являющийся предшественником родиевого катализатора, используют для гидроформилирования трансбутена — 2 в автоклаве из нержавеющей стали емкостью 100 мл с магнитной мешалкой, который подсоединен к коллектору для ввода газов при требуемых парциальных давлениях. Лвтоклав снабжен также калибровочным устройством для определения давления реакции с точностью до 0,0007 кг/см и платиновым термометром сопротивления для определения температуры в реакторе с точностью +0>1 С, Реактор нагревают снаружи двумя нагревательными источниками мощностью по 300 Вт, Температуру раствора в реакторе регулируют посредством платинового датчика сопротивления, связанного со статистическим регулятором температуры, позволяющим регулировать температуру наружных нагревателей.

В каждой реакции гидроформилирования примерно 20 мл предшествующего родиевому катализатору раствора, содержащего родиевый комплекс, диорганофосфитный лиганд и растворитель> вводят в автоклавный реактор в атмосфере азота, реактор нагревают до рабочей температуры (табл. 1), Затем давление в реакторе снижают до

0,35 кг/см и в реактор вводят 5 мл

7 (2> 9 г) транс-бутена-2. В реактор вводят окись углерода и водород (парциальное давление дано в табл. 1) через газовый коллектор и> таким образом, гидроформилируют транс-бутен-2, Скорость реакции гидроформилирования в грамм-моль на литр в час получаемых альдегидов с содержанием 5 атомов углерода определяют по последовательным падениям давления 0>35 кг/см в реакторе с замером номинального рабочего давления в этом реакторе, мол, отношение линейного (н-валеральдегида) продукта к разветвленному (2метнлбутиральдегид) продукту измеряют методом газовой хроматографии (результаты даны в табл. 1), причем эти результаты определяют после примерно

5-20Х-ной конверсии исходного трансбутена-2, !

Пример 2. Процесс ведут при тех же условиях, что и в примере l для получения раствора предшественника родиевого катализатора с приме- . нением родийдикарбонилацетилацетоната, тексанола и 1,1 -бифенил-2,2 -диил-(2, 6-ди-трет-бутил-4-метилфенил )фосфитного лиганда и повторяют аналогично процесс гидроформилирования транс-бутена-2, эа исключением того, что вместо транс-бутена-2 применяют бутен-1 и используют примерно 15 мл рас;вора родиевого предшественника катализатора вместо 20 мл, а также изменяют растворы комплексного родиевого источника катализатора и услов. я реакции гидроформилирования, как представлено в табл. 2, Скорость реакции гидроформилирования, выраженная в грамм-моль на литр в час образующегося альдегида, а также мол, отношение линейного продукта (н-валеральдегида) к разветвленному продукту

1516007 (2-метилбутиральдегиду) определяют раствора источника родиевого каталитак же, как и в примере 1. Результаты затора вместо 20 мл; (е) раствор предшественника катаПример 3. Процесс ведут ана- лиэатора и условия реакции: 200 ррш

5 логично примеру 1 для получения раст- родия, 6 моль диорганофосфитного ливора предшественника родиевого ката- ганда на 1 моль родня, температура лизатора с применением родийкарбонил- реакции 100 С, парциальные давления: ацетилацетоната, тексанола и 1,1 Н =1,4 кг/см, С0 1,4 кг/см, трансбифенил-2, 2 -диил-(2, 6-ди-трет-бу- lp бутена-2 50 ммоль, используют 15 мл тил-4-метилфенил) фосфитного лиганда. рас твора предшественника родиевого

Процесс гидроформилирования транс-. катализатора вместо 20 мл; бутена-2 ведут аналогично примеру 1, (f) используют Rh (СО), в качестэа исключением того, что используют ве предшественника родня вместо роразличные органофосфитные лиганды, 15 дийдикарбонилацетилацетоната; различные растворы комплексного po- (g) ВНТ = 2, 6-ди-трет-бутил-4диевого предшественника катализатора метилфенил, t-Витретичный бутиловый и условия реакции гидроформилирова- радикал; РЬ=фенил; ния, указанные в табл. 3. Скорость (h) активность данного взятого для реакции гидроформилирования, выра- 20 сравнения промотированного триорганоженную s грамм-моль на литр в час об- фосфитом катализатора быстро снижаетраэующихся альдегидов (пентанали), а ся при непрерывном гидроформилироватакже мол. отношение линейного (н-ва- нии (см. пример 5); леральдегида) продукта к разветвлен- (i) активность данного промотироному (2-метилбутиральдегиду) продук- 25 ванного диорганофосфитом каталиэатоту определяют так же, как и в приме- ра очень быстро снижается при осущере l. Результаты даны в табл. 3. ствлении эксперимента в непрерывно работающем стеклянном реакторе аналоСокращения, принятые в табл. 3: . гично примеру 5. (а) раствор предшественника ката- 30 (j) активность данных катализато,лизатора и условия реакции. 200 ррш ров, промотированных диорганофосфиродия, 6 моль диорганофосфитного ли- том, резко снижается, когда гидрофорганда на 1 моль родия, температура милирование осуществляется с испольО реакции 100 С, парциальные давления: зованием более трех молярных эквиваН =1,4 кг/см, СО=1,4 кг/см, транс- 35 лентов лиганда на моль родия, 2 бутена-2=50 ммоль; Пример 4. Процесс ведут ана(Ъ) раствор предшественника ката- логично примеру 1 для получения растлизатора и условия реакции: 200 ррш вора предшественника родиевого катародия, 10 моль диорганофосфитного лиэатора с использованием родийкарлиганда на 1 моль родня, температура 40 боннлацетилацетоната, тексанола и реакции 105 С, парциальные давления: 1, -бифенил-2, 2 -диил- (2, 6-ди-третН < 2, 1 кг/см, СО=2, 1 кг/см, транс- бутил-4-метилфенил) фосфитного лиганбутена-2=50 ммоль; да и повторяют процедуру гидроформили(с) раствор пред!пественника ката- рования транс-бутена-2 таким же облизатора и условия реакции: 230 ppm 45 разом, как и в примере 1, эа исклюродия, 3 моль диорганофосфитного ли- чением того, что используют различные ганца на l моль родня, температура олефины в качестве исходного матео реакции 100 С, парциальные давления: риала гидроформилирования и раэлич1 2

Н =1,4 кг/см, СО=1,4 кг/см, транс- ные растворы источника родиевого комбутена-2=50 ммоль, используют 15 мл 50 плексного катализатора и условия раствора предшественника родиевого реак ции гндроформилиров ания, как катализатора вместо 20 мл; представлено в табл. 4, Скорость pe(d) раствор предшественника ка- аКции гидроформилирования, выражентализатора и условия реакции: 200 ppm ную в грамм-моль на литр в час обрародия, 10 моль диорганофосфитного 55 зующегося альдегида, а также мол. лиганда на 1 моль родня, температура отношение линейного альдегида к разо реакции 105 С, парциальные давления: ветв .энному альдегиду определяют, Н =2,1 кг/см, CO=2,1 кг/см, транс- как и в примере 4; результаты предбутена-2 50 ммоль; используют 15 мл ставлены в табл, 4 °

1516007

Эксперименты на долговременную стойкость катализатора осуществляют

40 путем гидроформилирования транс-бутена-2 в стеклянном реакторе в непрерывном одноциклическом процессе.

В каждом эксперименте в реактор вводят с помощью распылителя примерно

20 мл свежеприготовленного раствора предшественника родиевого катализатора после продувки системы азотом, Каждый раствор предшественника содержит примерно 200 ppm родня, вводимого в виде родийдикарбонилацетилацетоната, примерно 5 моль эквивалентов фосфорного лиганда на 1 моль металлического родия и н-валеральдегидный тример в качестве растворителя. После закрытия реактора систему снова продувают азотом и масляную баню нагревают до достижения требуемой температуры реакции гидроформилирования, В

Сокращения, принятые в табл. 4: а — образуется один продукт (3метилбутиральдегид);

Ь вЂ” образуется один продукт (циклогексанкарбоксальдегид);

5 с — образуется несколько изомерных альдегидов;

d — обнаруживается лишь разветвленный изомер, 4-ацетоксипропиональдегид; е — обнаруживается лишь линейный

4-окси-бутиральдегид; — касается только отношения гепт-Ь-ен-1-аля и 2-метил-гекс-5-ен- 15

1-аля; образуется один продукт (пропиональдегид);

h — касается только отношения н-ундеканаля и 2-метилдеканаля;

i — касается только отношения 3фенилпропиональдегида и 2-фенилпропиональдегида; образуется один продукт (метил (2-метил-3-форм ил) пропионат) .

Пример 5 (сравнительный) .

Долговременную стойкость родиевого катализатора, промотиров анного 1, 1 ( бифенил-2, 2 -дннл- (2, 6-ди-трет-бут 1, 4-метилфенил)фосфитом (диоргано@, <- 30 ???????????? ???????????? ???? ?????????????? 1), ?????????????????? ?? ???????????????? ??????????????????????????, ?????????????????????????????? ?????????????? (2, 6-????-??????????????????-4-????????????????????) ???????????????? (???????????????????????????????????? ???????????????? ?????????? 2 35 ????????, 3) ???????????????????? ?????????????????? ??????????????, ???????????? ???????????????????????? ?????????????? ?????????????????????????????????????? ???????????????????????? ?????? ?????????? ???????????????? ???????? ???????????????? 11,55 ????>

2 с использованием примерно 0,21 кг/см водорода, примерно 1,68 кг/см окиси

z углерода, остальное азот. Потоки исходных газов регулируют индивидуально (окись углерода, водород и пропилен)с помощью расходомеров, эти исходные газы вводят с диспергированием в раствор предшественника катализатора с помощью разбрызгивателя из нержавеющей стали. Непрореагировавшую часть исходных газов отделяют от получаемых альдегидов с содержанием 5 атомов углерода и удаляемый гаэ периодически анализируют на содержание альдегидных продуктов (содержащих 5 атомов углерода) в течение четырех дней непрерывного процесса при температурах реакции, указанных в табл. 5. Средние скорости реакции для каждого эксперимента, выраженные в грамм-моль на литр в час альдегидных продуктов с содержанием 5 атомов углерода, а также отношение н-валеральдегида к 2-метилбутиральдегидному продукту для каждого дня процесса даны в табл. 5.

Приведенные данные показывают, что диорганофосфитный лиганд (1,1 — бифенил-2,2 -диил-(2,6-ди-трет-бутил — 4-метилфенил)фосфит), отвечающий изобретению, сохраняет каталитическую активность по прошествии четырех дней непрерывного гидроформилирования, в то время как взятый для сравнения катализатор, промотированный триорганофосфитным лигандом— дифенил (2, 6-ди-трет-бутил-4-метилфенил)фосфитом, который не отвечает изобретению, теряет примерно 75Х своей каталитической активности в течение того же времени. Анализ состава выходящего иэ реактора газа показывает, что общая (равновесная) иэомериэация чистого бутена-2 достигается тогда, когда используют диорганофосфитиый лиганд (лиганд А). Концентрация выходящего из реактора бутена-1 (от общего количества выходящих из реактора бутенов) приближается к рассчитанной величине термодинамическо1с равновесия, составляющей о

5,77 мол.7. бутена-1 при 105 С и об1. щем давлении 12,25 кг/см . Триорганофосфит (лиганд В) показывает способность изомериэовать бутен-2, но

1516007

10 эта способность быстро уменьшается в процессе испытания.

Пример 6. Приготавливают ряд различных растворов предшественни5 ков комплексного родиевого катализатора, состоящих, в основном, из растворенного предшественника катализатора родийкарбонилдиорганофосфитацетилацетонатного комплекса, органичес- 10 кого растворителя и свободного диорганофосфитного лиганда, и эти растворы используют для гидроформилирования изобутилена в альдегид следующим . образом. l5

Родийдикарбонилацетилацетонат смешивают с достаточным количеством диорганофосфитного лиганда и разбавляют достаточным количеством растворителя (тексанол) для получения раст- 20 вора предшественника родиевого катализатора, содержащего примерно

150 ppm родня, рассчитанного как свободный металл, и примерно 10 мол, эквивалентов диорганофосфитного 25 лиганда на 1 моль родня. Лиганд изменяется согласно приведенному в табл. 6.

В каждой реакции гидроформилирова-ния примерно 20 мл приготовленного 30 таким образом раствора предшественника родиевого катализатора вводят в автоклавный реактор, описанный в примере 1, в атмосфере азота и нагревают до температуры реакции, как указано в табл. 6. Затем в реакторе создают давление до 0,70 кг/см с

7 помощью азота и в этот реактор вводят 5 мл (примерно 3, 12 г ) изобутилена . 3a тем с помощью газов ого к ол- 40 лектора в реактор вводят водород под давлением примерно 2,1 кг/см и газовую смесь (синтез-гаэ) под давлением примерно 2,1 кг/см в соотношех нии 1:1 и изобутилен гидроформилируют.45

Скорость реакции гидроформилирования, выраженную в грамм-моль на литр в час получаемого продукта (3-метилбутиральдегид является единственным получаемым альдегидом), определяют по последовательным падениям давления

0 35 кг/см в реакторе с измерением 2 номинального рабочего давления в реакторе; полученные результаты представлены в табл. 6, причем данные результаты определены для степени конверсии исходного изобутилена вплоть до 303.

Пример 7. 11риготавливают ряд различных растворов предшественников комплексного родиевого катализатора, состоящих, B основном, из растворенного предшественника катализатора родийкарбонилдиорганофосфитацетилацетонатного комплекса, органического растворителя и свободного диорганофосфитного лиганда, которые используют для гидроформилирования трансбутена-2 в альдегиды, содержащие 5 атомов углерода, следующим образом.

Родийдикарбонилацетилацетонат смешивают с достаточным количеством диорганофосфитного лиганда и разбавляют достаточным количеством растворителя (тексанол), в результате чего получают раствор предшественника родиеного катализатора, содержащий примерно 250 ppm родня в расчете на свободный металл и примерно 10 мол. эквивалентов диорганофосфитного лиганда на 1 моль родня. Лиганд изменяется согласно приведенному в табл. 7.

В каждой реакции гидроформилирования примерно 15 мл приготовленного таким образом раствора предшественника родиевого катализатора вводят в автоклавный реактор в атмосфере азота и нагревают до температуры реакции гидроформилирования, составляющей

100 С. Затем давление в реакторе сбрасывается до 0,35 кг/см и 5 смз l (2,9 r) используемого олефина (как указано в табл, 7) вводят в реактор.

Загем в реактор с помощью газового коллектора вводят смесь синтез-газа (под давлением примерно 6,3 кг/см ) в соотношении 1:1, окиси углерода (3,15 кг/см ) и водорода (3,15 кг/см ) и олефин гидроформилируют.

Скорость реакции гидроформилирования, выраженная в грамм-моль на литр в час получаемого альдегида с содержанием 5 атомов углерода, определяют по последовательным падениям давления 0,35 кг/см в реакторе 1 с замером номинального рабочего давления, в то время как мол. отношение линейного продукта (н-валеральдегида) к разветвленному продукту (2-метилбутиральдегиду) измеряют методом газовой хроматографии, результаты даны в табл. 7, причем указанные результаты определены после степени конверсии транс-бутена-2 (исходного продукта) 5-20Х.

11 . 15

Пример 8. Определяют химическую активность различных диорганофосфитных и триорганофосфитных лигандов по отношению к альдегиду °

Приготавливают аналогично ряд фосфитальдегидных растворов путем последовательного ввода в высушенную в сушильной печи (при 150 С в течение

1 ч) узкогорлую бутыль на 56,7 r, охлажденную до комнатной температуры и снабженную магнитной мешалкой, примерно 4,5 ммоль фосфитного лиганда, примерно 3,0 ммоль трифенилфосфиноксида в качестве фосфорсодержащего внутреннего стандарта и достаточного количества смеси н-валеральдегида и

2-метилбутиральдегида для получения

30 г каждого раствора, Бутыль затем герметически закупоривают сывороточной пробкой, удаляют из сушильной камеры и помещают в магнитную мешалку при комнатной температуре, где она находится до тех пор, пока не получат раствор. Затем бутыль снова помещают в сушильную камеру, где она остается в атмосфере азота при комнатной температуре ° Периодически отбирают по 3 мл образца каждого раствора и определяют концентрацию фо...фита с помощью спектроскопии Р ЖР.

Степень разложения фосфита (в результате реакции с альдегидом) определяют по относительным интенсивностям линий резонанса З Р ЯИР, соответствующих линиям резонанса чистого фосфитного лиганда, взятого в качестве внутреннего стандарта. Используемые фосфитные лиганды н результаты испытания даны в табл. 8.

П р и M е р 9, Определяют химическую активность различных фосфитных лигандов по отношению к альдегиду при высоких температурах.

Приготавливают аналогично ряд фосфитальдегидных растворов путем последовательного ввода в бутыль

Фишера-Пертера на 340,2 r снабженную магнитной мешалкой, примерно

0,005 моль фосфитного лиганда, примерно 0,0075 моль карбоната бария, примерно 0 0025 моль валерата бария (данную бариевую соль используют .для сохранения нейтральности раствора) и достаточно высокого количества смеси н-валеральдегида и 2-метилI бутиральдегида для получения в сумме

100 г каждого раствора, Бутыль герметически закупоривают колпаком под

16007 12

5 !

О

55 давлением, модифицированным таким образом, что он был снабжен механической мешалкой и клапанами для газовой продувки и отбора образцов. Эту бутыль помещают в защитную сетку иэ нержавеющей стали ° Бутыль, содержащую фосфитальдегидный раствор, продувают азотом и часть азота, примерно

3,5 кг/см, в ней остается, Затем каждый раствор перемешивают в течение 1 ч при комнатной температуре.

Далее каждый раствор фосфитного лиганда нагревают путем помещения данной бутыли в предварительно нагретую (160 С) масляную баню (с силиконовым маслом). Периодически отбирают образцы каждого раствора и определяют концентрацию методом гаэожидкостной хроматографии под высоким давлением.

Используемые фосфитные лиганды и степень разложения фосфита (как результат химической реакции с альдегидом) даны в табл. 9 °

Пример 10. При непрерывной рециркуляции жидкого катализатора осуществляют гидроформилирование смешанных исходных олефинов бутена-1 и бутена-2 (цис- и транс-изомеры) в течение 6 дней с последующим непрерывным гидроформилированием бутена-1 рециклом жидкого катализатора.

Процесс осуществляют следующим образом. Используемая система реактора жидкого рецикла состоит из двух реакторов иэ нержавеющей стали, соединенных последовательно, каждый из которых снабжен вертикально установленной мешалкой и круговым трубчатым раэбрызгивателем около днища этого реактора для подачи олефина и/или синтез-газа. Разбрыэгиватель имеет множество отверстий достаточно большого размера для того, чтобы обеспечивать ввод желаемого потока rasa в жидкость, Реактор I содержит силиконовое масло как средство для доведения содержимого этого реактора до температуры реакции, в то время как реакционный раствор в реакторе II нагревают посредством электронагревателя. Оба реактора снабжены внутренними охлаждающими змеевиками для контроля темпе зтуры реакции. Реакторы I u II сообщаются друг с другом трубопроводом для переноса любых непрореагировавших газов иэ реактора I в реактор II и, кроме того, они сообща151 6 ются друг с другом таким образом, что часть жидкого реакционного раств о ра, с оде ржаще го альде гидный пр одукт и катализатор, из реактора 1 может насосом нагнетаться в реактор 5

II в котором происходит дополнительное гидроформилироваиие олефина,не прореагировавшего в реакторе I.

Каждый реактор снабжен также пнев- 10 матическим регулятором уровня жидкости для автоматического регулирования уровней жидкости в реакторе. Реактор кроме того, содержит трубу ввода олефина и синтез-газа через разбрызгиватель, причем синтез-газ вводят в реактор II по той же трубе, по которой непрореагировавшие газы проходят в реактор I Реактор EI имеет также вентиляционное отверстие для 20 удаления непрореагировавших газов, Труба, идущая от днища реактора II сообщается с верхней частью испарителя таким образом, что часть жидкого реакционного раствора может нагне- 25 таться насосом иэ реактора II в этот испаритель, Выпаренный альдегид отделяют от нелетучих компонентов жидкого реакционного раствора в сепараторной части газ-жидкость данного 30 испарителя. Оставшийся невыпаренный катализатор, содержащий жидкий реакционный раствор, нагнетают насосом через линию рецикла обратно в реактор I, Линия рецикла также снабжена пневматическим регулятором уровня

35 жидкости. Выпареннык альдегидный продукт проходит в водоохлаждаемый конденсатор, где его сжижают и собирают в приемнике для продукта.

Реакцию гидроформилирования осуществляют путем ввода примерно О, 789 л раствора предшественника катали затора родийдикарбонилацетилацетоната (примерно 200 ppm родня), 1,0 мас,7.

1,1 -бифенил-2,2 -диил-(2,6-ди-третбутил-4-метилфенил)фосфитного лиганда (примерно 10 мол, эквивалентов лиганда на 1 моль родия), примерно

0,5 мас..7. 2,6-ди-трет-бутил-4-метилфенола как антиокислителя и примерно

98,5 мас ° X.àëüäåãèäà с содержанием

5 атомов углерода (примерно

68,5 мас.Х валеральдегида и примерно

30 мас.7. валеральдегидного тримера)

55 в качестве растворителя в реактор I, Примерно 0,96 л того же раствора предшественника катализатора вводят в реактор II. Данную реакторную сис007 14 тему затем продувают азотом с целью удаления присутствующего в ней кислорода, Затем в обоих реакторах устанавливают давление азота примерно

7 к-/см и реакторы нагревают до температур реакции, которые указаны в табл. 10. Через раэбрызгивающие устройства, расположенные на днище реактора I подают регулируемые потоки очищенного водорода, окиси углерода и смешанного олефинового исходного материала бутена-1 и бутена-2 (в форме цис- и транс-изомеров) и давление в реакторе повышают до рабочего давления, указанного в табл. 10. Когда уровень жидкости в реакторе 1 начинает увеличиваться в результате образования жидкого альдегидного продукта, то часть жидкого реакционного раствора реактора I нагнетают насосом в реактор II через трубу, находящуюся в верхней части реактора II, со скоростью, достаточной для сохранения постоянного уровня жидкости в реакторе I Давление в реакторе EI увеличивают до его рабочего давления, указанного в табл, 10. Газ, выдуваемый иэ реактора II, анализируют и определяют его количество, Регулируемый поток синтез-газа (СО и Н) вводят в реактор II таким образок, чтобы поддерживать их требуемые парциальные давления в реакторе II. Указанные рабочие давления и температуры реакции r.оддерживают в ходе всего процесса гидроформилирования, По мере того, как уровень жидкости в реакторе II начинает увеличиваться в результате образования жидкого альдегидного продукта, часть жидкого реакционного раствора нагнетают в испаритель-сепаparop со скоростью, достаточной для поддержания постоянного уровня жидкости в реакторе II Сырой альдегидный продукт отделяют при 115 С и давт лении О, / кг/см от жидкого реакционного раствора, конденсируют и собирают в приемнике продукта. Жидкий реакционный раствор, содержащий оставшийся неиспаренный катализатор, рециркулируют обратно в реактор I, Гйдроформилирование указанного смешанного олефинового продукта бутена-1 и бутена-2 осуществляют непрерывно в течение 6 дней, после чего олефиновый исходньй продукт претерпевает превращение в основном до исходного бутена-1, и процесс продолжают еще

1516007

16 в течение 1 дня, Условия реакции гидроформилирования, а также скорости получения альдегидных продуктов, содержащих 5 атомов углерода, выраженные в грамм-моль на литр в час, и отношение линейного альдегидного продукта к разветвленному (н †валеральдегида к 2-метилбутиральдегиду) приведены в табл, 10.

Анализ родиевого комплексного катализатора после завершения указанного выше непрерывного семидневного гидроформилирования показывает, что раствор используемого катализатора соде ржит п римерно 173 ppm родия.

Осуществляют сравнительный эксперимент так же, как в примере 10. Сырой альдегидный продукт отделяют в условиях испарения при примерно 8789 С и давлении примерно 0,35 кг/см от жидкого раствора реактора. Рециркулирующий раствор, содержащий катализатор, проходит через слой смолы

Амберлист А-21 с целью удаления кислотных побочных продуктов, По прошествии 1 дня после периода равновесия, когда некоторое количество р- ; абсорбируется на смоле Амберлис,, обнаруживают заметных потерь родня в реакторе в последующие 10 дней непрерывного тидроформилирования, Пример 11 (сравнительный).

Аналогичный непрерывный процесс гидроформилирования как сравнительный эксперимент осуществляют так же, как в примере 10, с использованием трансорто-бифенилфосфита (опыт 3, табл, 8, фосфит, не отвечающий изобретению), в качестве промотора лиганда, Начало и ход всего процесса осуществляют аналогично примеру 10, за исключением того, что в данном испытании используют лишь один реактор (вместо двух последовательных реакторов) с бутеном-1 в качестве олефинового сырья.

В реактор вводят 0,88 л каталитической композиции, состоящей из 100 ррш родия в виде родийдикарбонилацетилацетоната, 10 мас.7. трис-орто-бифенилилфосфита (примерно 192 мол, эквивалента фосфитного лиганда на 1 мол. эквивалент родия), растворенного в смеси валеральдегида с тексанолом в массовом соотношении 1:1. После протекания процесса в течение 0,3 дня образуется массивный осадок альфа-оксипентилфосфониевой кислоты, 15

99,2

0,2

0,05

0,55

1,02

Гидроформилирование осуществляют

40 в стеклянном реакторе, работающем с непрерывным одноциклическим гидроформилированием пропилена. Реактор состоит из бутыли, рассчитанной на

85,05 г, погруженной в масляную ба45 ню, со cTeKJ1BHHbIM cMQTPQBblM QKHQM B передней части для наблюдения. В реактор после продувки системы азотом вводят примерно 20 мл свежеприготовленного раствора предшественника ро50 диевого катализатора с использованием распылителя. Этот раствор предшественника катализатора содержит примерно 200 ррш родня, вводимого в виде родийдикарбонилацетилацетоната, пр.с ерно 10 мол. эквивалентов 1,1 — бифенил-2,2 -диил-(2,6-ди-трет-бутил4-метилфенил)фосфитного лиганда на

1 моль металлического родия и тексанол в качестве растворителя. После который вызывает забивку линий переноса в реакторе и последующее прерывание процесса гидроформилирования, Анализ раствора катализатора с по5 мощью спектроскопии P ЯИР, показыэ1 вает что весь трис-орто-бифенилфосфит разложился. Процесс гидроформилирования прекращают.

Рабочие условия перед искусственным прерыванием процесса гидроформилирования:

Количество дней процесса 0,8

Исходный бутен, мол.X: бутен-1 транс-бутен-2 цис-бутен-2 бутан

Условия реакции:

20 температура, С 80,3 давление, кг/см 10 5

Э

Н, кг/см 2,26

СО, кг/см 3,06 бутен-1, кг/см 3,63

25 Результаты скорость реакции получения альдегидов (С y), г-моль/л/ч мол. отношение ли30 нейный — разветвленный альдегиды 3,04

Пример 12. Долговременную стойкость родиевого катализатора, промотированного 1,1 -бифенил-2,2

35 диил- (2, 6-ди-трет-бутил-4-метилфенил)фосфитом, определяют следующим образом, I

17

1516007

18 охлаждения реактора систему снова продувают азотом и нагревают масляную баню до требуемой температуры гидроформилирования. Реакция гидроформилирования протекает при общем дав5 лении газа примерно 11,2 кг/см, пар2 циальные давления водорода, окиси углерода и пропилена даны в табл. 11, остальное составляют азот и альдегид- lð ный продукт . Потоки ис ходных газ ов регулируют индивидуально с помощью расходомеров (окиси углерода, водорода, пропилена и азота) и исходные газы вводят с их распылением в 15 раствор предшественника катализатора с помощью распылителей из фриттированного стекла, Непрореагировавшую часть исходных газов отделяют от получаемых альдегидов, содержащих 20

4 атома углерода, и отходящий из системы газ анализируют в течение 22 дней непрерывного процесса при температурах реакции, укаэанных в табл. 11. 25

Средние скорости реакции для каждого эксперимента, выраженные в грамм-моль на литр в час альдегидных продуктов С, а также отношение н-бутиральдегида к изо-бутиральдеги- 30 ду получаемого продукта приведены в табл. 11.

Пример 13, Осуществляют непрерывный процесс гидроформилирования так же, как в примере 10, с использо35 ванием изобутилена в качестве олефина и фенил 2, 3 -метилен-бис — (6-третбутил-4-метилфенил)) фосфита (лиганд по опыту 3 табл, 6) в качестве промотора лиганда. Начало и ход всего процесса осуществляют, как в примере 10, за исключением того, что используют лишь один реактор (вместо двух установленных последовательно 45 реакторов ) с изобутиленом в качестве исходного олефина и с использованием указанного фосфита в качестве лиганда. В реактор вводят 1127 мл каталитической композиции, содержащей

200 ppm родия в виде родийдикарбонилацетилацетоната, 0,9 мас,7 фенил(2,2 -метилен-бис-(6 трет-бутил-4метилфенил)) фосфита (примерно 10 мол ° эквивалентов фосфитного лиганда на

1 мол. эквивалент родия), растворенного в смеси примерно 475 г валеральдегида и примерно 466 г тексанола, Данные, приведенные в табл. 12, иллюстрируют рабочие условия и характеристики в грамм-моль на литр в час 3-метилбутиральдегидного продукта в течение 3 дней непрерывного процесса гидроформилирования.

Пример 14. Бутен-2 гидроформилируют так же, как в примере 12, с использованием 1,1 -бинафтилен-2,2 диил-(2,6-ди-трет-бутил-4-метилфенил)фосфита в качестве лиганда (лиганд по опыту 9 табл. 3).

Гидроформилирование осуществляют в стеклянном реакторе непрерывного действия с одноцикличным процессом гидроформилирования бутана-2. Реактор состоит иэ погруженной в масляную баню бутыли, рассчитанной на 85, 05 г, со смотровым окном в передней части для проведения наблюдения. В реактор после продувки системы азотом вводят с помощью распылителя примерно 20 мл свежеприготовленного раствора предшественника родиевого катализатора °

Раствор предшественника катализатора содержит примерно 200 ppm родия, вводимого в виде дикарбонилацетилацетоната родия, примерно 9,6 мол, эквивалента 1,1 -бинафтилен-2,2 -диил-(2,6-трет-бутил-4-метилфенил)фосфитного пиганда на 1 моль металлического родия и тексанол в качестве растворителя. После закрытия реактора систему снова продувают азотом и масляную баню нагревают до требуемой температуры реакции гидроформилирования. Реакция гидроформилирования протекает при общем газовом давлении примерно 11,2 кг/см, парциальные давления водорода, окиси углерода и бутена-2 приведены в табл. 13, остальное приходится на азот и альдегидный продукт. Потоки исходных газов (окиси углерода, водорода и бутена-2) регулируют индивидуально с помощью расходомеров и исходные газы вводят с диспергированием в раствор предшественника катализатора с помощью распылителя из фриттированного стекла. Непрореагировавшую часть исходных газов отделяют от альдегидных продуктов (с содержанием 5 атомов углерода) и выходящий из системы газ анализируют в течение примерно 14 дней непрерывного процесса при температурах реакции, указанных в табл, 13, Средние скорости реакции для каждого эксперимента, выраженные

1516007

19 в грамм-моль на литр в час альдегидных продуктов с содержанием 5 атомов углерода, а также отношение линейного н-валеральдегида к разветвленному

2-метилбутиральдегиду в продукте приведены в табл. 13.

Пример 15. Осуществляют гидроформилирование изобутилена аналогично примеру 12 с использованием 1,1 — бифенил-2,2 -диил-(2,6-ди-трет-бутил4-метилфенил)фосфита в качестве лиганда (лиганд по примеру 1).

Гидроформилирование осуществляют .в стеклянном реакторе работающем неl прерывно, с одним циклом гидроформилирования изобутилена. Данный реактор состоит из бутыли, рассчитанной на 85,05 г, погруженной в масляную баню, со стеклянным смотровым окном 20 для наблюдения. После продувки системы азотом в реактор с помощью распылителя вводят примерно 20 мл свежеприготовленного раствора предшественника родиевого катализатора, Этот 25 раствор предшественника родиевого катализатора содержит примерно

250 ppm родня, введенного в виде родийдикарбонилацетилацетоната, пря.";..;:— но 10 мол. эквивалентов 1,1 -б ((енил- 3р

2,2 -диил-(2,6-ди-трет-бутил-4-метилфенил)фосфитного лиганда на 1 моль металлического родия и тексанол в качестве растворителя. После закрытия реактора систему снова продувают азо35 том и масляную баню нагревают до достижения требуемой температуры реакции гидроформилирования. Реакция гидроформилирования протекает при общем газовом давлении 11,2 кг/см, 40 парциальные давления водорода, о