Устройство для сборки под сварку термонестойких изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке термонестойких изделий, например к электронно-лучевой сварке в вакууме изделий датчиковой аппаратуры. Цель изобретения - снижение технологического отхода и повышение надежности изделий. Устройство состоит из внутреннего 1 и внешнего 42 теплоотводов. Внутренний теплоотвод выполнен в виде примыкающих один к другому нескольких цилиндров, каждый из которых разделен на несколько частей, связанных между собой пружинами 15 и 16. Части имеют возможность перемещения в радиальном направлении под действием основных 2 и 3 и дополнительных 17 и 18 конусов, установленных на стержне 5 взаимно противоположно и поджимаемых с помощью гайки 19. Дополнительные конусы 17 и 18 поджимаются через упругие шайбы 20 и 21. Цель достигается за счет обеспечения эффективного теплоотвода при плотном прилегании внутреннего теплоотвода к изделию в виде многоступенчатой цилиндрической оболочки. 1 з.п.ф-лы, 8 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЬЛИН ио 4 В 23 К 37/04 37/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ГРИ ГКНТ СССР (21) 4350754/25-27 (22) 28.12.87 (46) 23.10.89. Бип. В 39 (72) l0. Н. Крысанов, П.Д. Рябец и С.В. Соломаха (53) 621.791.75(088.8) (56) Авторское свидетельство СССР

9 1329930, кл. В 23 К 32/06, 1985.

Авторское свидетельство СССР

У 585028, кл. В 23 К 37/04, 1976 ° (54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТЕРМОНЕСТОЙККХ ИЗДЕЛИЙ

„.Я0„„1516286 A 1

2 (57) Изобретение относится к сварке термонестойких иэделий, например к электронно-лучевой сварке в вакууме изделий датчнковой аппаратуры. Цель изобретения — снижение технологического отхода и повышение надекности изделий» Устройство состоит из Внут» реннего 1 и вненнего 42 теплоотводов.

Внутренний теплоотвод выполнен в виде примыкающих один к другому нескольких цилиндров, каждый из которых pasделен на несколько частей, связанных

1516286 между собой пружинами 15 и 16. Части имеют возможность перемещения в радиальном направлении под действием основных 2 и 3 и дополнительных 17 и

18 конусов, установленных на стержне

5 взаимно противоположно и поджимаемых с помощью гайки 19. ДополнительИзобретение относится к сварке термонестойких изделий, например к электронно-лучевой сварке в вакууме f5 изделий датчиковой аппаратуры.

Цель изобретения — снижение технологического отхода и повышение надежности изделий за счет улучшения теплоотвода и обеспечения надежного конт- 20 роля теплового состояния .

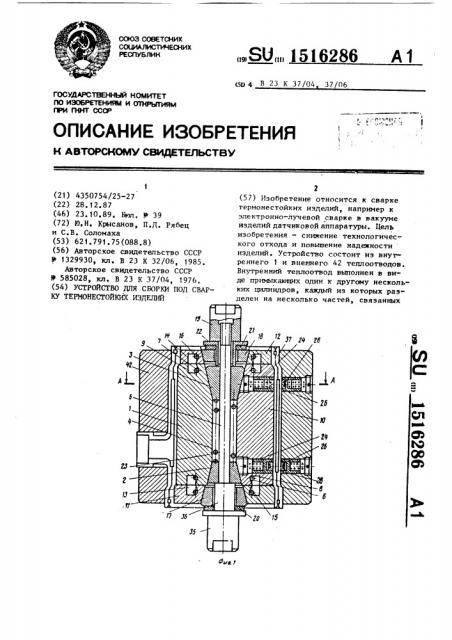

На фиг. 1 показано устройство для сварки термонестойких изделий в виде трехступенчатой оболочки, общий вид; на фиг. 2 — разрез А-А на фиг. 1; 25 на фиг. 3 — узел Т. на фиг. 2; на фиг. 4 — узел II на фиг. 3; на фиг.

5 — то же, вид слева; на фиг. 6 предлагаемое устройство для сварки термонестойкого четырехступенчатого изделия, на фиг. 7 - свариваемое трехступенчатое термонестойкое издеJ лие с зоной Б термоне с тойкос ти выс отой 1, общий вид; на фиг. 8 — узел

III на фиг. 7.

Устройство для сварки термонестойких иэделий в виде многоступенчатой цилиндрической оболочки содержит внутренний аккумулирующий теплоотвод 1 в виде разрезанного вдоль оси 40 на несколько частей ступенчатого цилиндра с числом ступеней, соответствующим числу ступеней изделия. Части внутреннего теплоотвода 1 установлены с возможностью перемещения 45 в радиальном направлении относительно друг друга при взаимодействии с основными усеченными конусами 2 и 3.

Основные конусы 2 и 3 установлены с воэможностью перемещения по осевому каналу 4 в цилиндрическом теплоотводе вдоль стержня 5 в противоположных друг другу направлениях.

Части внутреннего теплоотвода 1 поджаты к усечепньи конусам 2 и 3

55 при помощи разреэных кольцевых пружин 6 и 7, установленных в кольцевых проточках 8 и 9, выполненных в тепчоотводе 1. ные конусы 17 и 18 поджимаются через упругие шайбы 20 и 21. Цель достигается за счет обеспечения эффективного теплоотвода при плотном прилегании внутреннего теплоотвода к изделию в виде многоступенчатой цили .прической обола тки. 1 з.п.ф-лы, 8 ил.

Кроме того, внутренний теплоотвод

1 выполнен составным Hs отдельных элементов 10-12 (по числу ступеней защищаемого изделия — в данном случае выполнения на фиг. 1 показано трехступенчатое устройство). Торцовые основания элементов 10-12 внутреннего теплоотвода параллельны между собой и перпендикулярны оси теплоотвода, а высота каждого элемента

10-12 соответствует высоте каждой ступени защищаемого иэделия.

Цилиндрические элементы 11 и 12 имеют также кольцевые проточки 13 и 14, в которых размещены разреэные кольцевые пружины 15 и 16.

Каждый из элементов 11 и 12 снабжен соответственно дополнительным конусом 17 и 18. Дополнительные разжш ные конусы 17 и 18 установлены с возможностью перемещения вдоль стержня 5. Каждый из дополнительных разжимных конусов 17 и 18 взаимсдействует с парой стержень-винт 5 гайка 19 через упругие шайбы 20 и 21.

Основные разжимные конусы 2 и 3 установлены с возможностью взаимодействия стержень-винт 5 - гайка 19 через втулку 22. Эти разжимные конусы взаимодействуют между собой через разжимную пружину 23.. установленную соосно со стержнем 5.

В частях теплоотвода 1 выполнены радиальные сквозные отверстия 24, в которых установлены подпружиненные чувствительные элементы 25 датчиков

26 теплового состояния защищаемой поверхности изделия.

Чувствительные элементы 25 установлены с возможностью перемещения в радиальном направлении и контакта е защищаемой поверхностью изделия.

Каждый из датчиков теплового состояния содержит корпус-теплоизолятор

27, выполненный, например, иэ фторапласта и подпружиненный пружиной 28 относительно упора 29, ввинченного

1516286

5 в отверстие 24. Радиальное перемещение корпуса-изолятора 27 ограничено при помощи винта 30, установленного с возможностью взаимодействия с прорезью 31 и укрепленного s каж5 дой части теплоотвода 1 перпендикулярно оси отверстия 24.

Чувствительный элемент 25 укреплен внутри полости 32 корпуса винта 33 в корпусе-теплоизоляторе 27 с возможностью взаимодействия торцовой поверхности винта 33 с поверхностью защищаемого изделия. На поверхности чувствительного элемента выполнены канавки-риски 34.

Хвостовик 35 выполнен заодно со стержнем 5. Между хвостовиком 35 и стержнем 5 выполнена заодно с ними цилиндрическая ступень 36, служащая 20 упором для конуса 2.

Внутренний аккумулирующий теплоотвод установлен внутри свариваемого изделия 37, которое выполнено в виде многоступенчатой цилиндрической двух- 25 слойной оболочки, между слоями которой в образованной полости 38 размещен термонестойкий защищаемый элемент 39.

В другом варианте выполнения пред- gp лагаемого устройства (фиг. 6) для защиты четырехступенчатого изделия с дополнительной ступенью 40 она взаимодействует с дополнительно разжимным конусом 41.

Данное устройство может быть выполнено для иэделий и с числом ступеней более четырех. С внешней стороны на изделие установлен внешний разрезной теплоотвод 42.

Устройство для сварки термонестойких изделий работает следующим о6разом.

При подготовке к работе ослабляют гайку 19 на несколько оборотов.

При этом цилиндрическая разжимная пружина 23 воздействует на основные раэжимные конусы 2 и 3, которые перемещаются в противоположные стороны в направлении изнутри — наружу. Конус

2 взаимодействует при этом с цилиндрической ступенью 36 на стержне 5, а конус 3 — с втулкой 22. Иайбы 20 н 21 разжимаются и основные конусы 2 и 3 воздействуют на дополнительные кону- i5 сы 17 и 18 через упругие шайбы 20 и 21. Дополнительные конусы также начинают перемещаться в направлении изнутри — наружу. При этом все части внутреннего аккумулирующего теплоотвода 1 т.е,, элементов 10-12, сжимаются в радиальном направлении при помощи разрезных кольцевых пружин

6,7,15 и 16. Таким образом, каждая ступень теплоотвода 1 уменьшает свой диаметр.

Датчики 26 предельно допустимой температуры выступают над псверлностью внутренней части теплоотвода

1 на 0,15 0,2 мм, так как их перемещение в радиальном направлении ограничено винтом 30 для каждого датчика.

Сжатие теплоотвода 1 с установленньии на нем датчиками 26 производится настолько, чтобы теплоотвод 1 можно было легко установить в изделие 37 или извлечь из него °

Снаружи на иэделие устанавливается внешний разрезной теплоотвод 42, снабженный аналогичными датчиками 26, которые особой подготовки к работе не требуют.

При установке теплоотвода на изделие и сварке внутренний теплоотвод

1 вводится внутрь оболочки свариваемого изделия 37 так, что кромки изделия, подготовленные под сварку, выступают над его торцовыми поверхностями на высоту, равную их толщине. Закручивают гайку 19, при этом происходит взаимодействие цилиндрической ступени 36 с конусом 2, а втулки 22 — с конусом 3. Конусы 2 и

3 начинают перемещаться внутрь вдоль стержня 5 навстречу друг другу. Одновременно сжимаются упругие шайбы 20 и 21 и начинают перемещаться конусы

17 и 18 также в направлении снаружи— внутрь. При этом внутренний теплоотвод 1 увеличивается в диаметре, так как его части расходятся в радиальном направлении до сопряжения с соответствующими ступенями защищаемого изделия. Датчики 26 теплового состояния приходят в соприкосновение с защищаемой поверхностью изделия по краям эоны термонестойкости.

Элементы теплоотвода 11 и 12 также разжимаются до взаимодействия с соответствующей ступенью защищаемого иэделия. Применение упругих шайб 20 и 21 обеспечивает необходимый плотный контакт каждого элемента 11 и 12 теплоотвода с защищаемой поверхностью изделия, так как выбираются все зазоры и допуски. Эти упругие шайбы 20

1516286 и 21 позволяют элементам теплоотвода

12 и 11 находиться в упруго поджатом состоянии по отношению к защищаемой поверхности иэделия. 5

Снаружи на иэделие устанавливается внешний теплоотвод 42. После установки теплоотводов изделие 37 (иэ 1елия 37) устанавливают в цангу (цанги) многопозиционного манипУлятоРа, 10 размещенного внутри вакуумной камеры электронно-лучевой сварочной установки.

При этом в цанге зажимается либо хвостовик 35, либо гайка 19, которые 15 имеют наружные поверхности, равные по диаметру.

Это позволяет поочередно сваривать торцовые швы изделия без пере.установки теплоотвода. 20

В процессе сварки теплоотвод защищает изделие от перегрева.

После сварки производят выдержку изделия вместе с теплоотводами в течение 5-7 мин, что приводит к вы- 25 равниванию температурного режима в защищаемом изделии и теплоотводе.

Затем изделие освобождают от -теплоотвода в порядке, указанном для подготовки теплоотвода к работе. 30

При съеме датчиков теплового состояния по виду канавок-рисок на чувствительном элементе 25 из легкоплавкого материала, температура плавления которого равна или ниже предель- 5 но допустимой для термонестойкого изделия, можно судить о степени защиты изделий. Если канавки-риски не изменяют своего вида, значит при сварке осуществлен необходимый теплоот- 40 вод и изделие не перегрелось, что гарантирует его надельную работу. Если вид канавок-рисок на чувствительном элементе 25 изменяется, то это говорит о том, что при сварке теплоот- 45 вод недостаточен и предельно допустимая температура достигнута, что снижает надежность и качество свариваемых изделий.

Датчики теплового состояния могут быть установлены во многих точках теплоотвода, что обеспечивает надежный контроль теплового состояния защищаемого изделия.

Предлагаемое УстРойство позволяет снизить технологический отход и повысить надежность изделий за счет улучшения теплоотвода и обеспечения надежного контроля теплового состояния защищаемого изделия. Под технологическим отходом понимают выход иэделия из строя частично или полностью в процессе его изготовления не по вине изготавливающего его работника, а в результате того, что изготовление иэделия идет по трудноуправляемой технологии, к которой относится и электронно-лучевая сварка в вакууме.

При использовании предлагаемого устройства появляется возможность

I отбраковки изделий на промежуточной стадии не по заметным признакам перегрева, а по информации, полученной от датчиков контроля теплового состояния, что также позволяет повысить надежность готовых изделий при их эксплуатации у потребителя.

Устройство можно использовать для защиты многоступенчатых термонестойких изделий, например четырехступенчатых (фиг. 6). однако на практике применяются в основном трехступенчатые изделия (фиг. 7).

Пример ° Элементы теплоотвода 1 выполнены из меди и снаружи покрыты никелем (слой в "-4 мм). Это предотвращает натирание медью защищаемого изделия (натирание медью недопустимо). Материал свариваемого из делия — алюминиевый сплав с темпера» турой плавления 650 С. Предельно допустимая температура в зоне термонестойкости Б на размере 1 100 С.

Для чувствительного элемента 25 датчика теплового состояния выбран сплав Розе (507. висмута; 257. свинца;

257 олова) с т.пл. 94 С.

Если в процессе сварки нарушен тепловой режим, то канавки-риски 34 исчезают, так как сплав Розе плавится и удерживается в полости 32 силами смачивания.

После проведения сварки и разборки изделия элементы 25 могут быть предъявлены контролеру ОТК, который по состоянию канавок-рисок делает заключение о годности изделия.

Формула из о бр е тения

1. Устройство для сборки под сварку термонестойких иэделий, содержащее внутреннкио и внешнюю теплоотводящие составные оболочки, состоящие из нескольких подпружиненных частей, приводную винтовую пару, 1516286 х-А

2б включающую стержень с винтовой нарезкой с расположенньичи на нем конусом и гайкой, о т л и ч а ю щ е ес я тем, что, с целью снижения технологического отхода и повышения надежности изделия, устройство снабжено вторым конусом, противоположно направлением первому, пружиной между ними и втулкой между гайкой и вторьм конусом, расположенньии на стержне, и дополнительньии рядами внутренних теплоотводящих составных оболочек с дополнительными конусами и упругими элементами, установленными соосно со стержнем между дополнительными конусами и элементами приводной

5 винтовой пары.

2. Устройство по п. 1, о т л нч а ю щ е е с я тем, что, с целью обеспечения надежного контроля, оно снабжено подпружиненньачи чувствитель10 ньяи элементами датчиков, установл енных с воэможностью перемещения в радиальном направлении в сквозных отверстиях частей теплоотвода.

1516286

Фиг.б

1516286

Составитель Л. Назарова Редактор И. Дербак Техред Л.Олийнык Корректор М. Максимишинец

Заказ 6331/14 Тирах 894. Подпис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская набъ, д. 4/5

Производственно-издательский комбинат "Патент", г. Ухгород, ул. Гагарина, 101