Ультразвуковой способ определения параметров плоскостных дефектов изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности корневых дефектов сварных швов, и определении их размера и угла наклона. Цель изобретения - повышение точности контроля за счет озвучивания дефекта с обеих сторон. Согласно ультразвукового способа определения параметров плоскостных дефектов изделий возбуждают в контролируемом изделии сдвиговые ультразвуковые колебания, принимают зеркально-отраженный сигнал от дефекта, измеряют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды принятого сигнала, измеряют расстояние между этими точками, затем возбуждают и принимают ультразвуковые кол ебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом положении, вновь измеряют расстояние между точками с максимальной амплитудой принятого сигнала и по двум измеренным расстояниям по предложенным формулам определяют угол наклона и размер плоскостного дефекта. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

5 А1 (19) (И) (51)4 С 01 11 29/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ определения параметров плоскостных дефектов изделий.

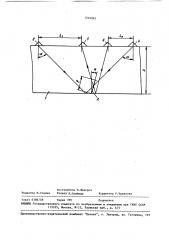

Изделие 1 толщиной Н имеет плоскостный дефект 2, имеющий угол ц наклона и размер 1.

Способ осуществляют с помощью излучающих преобразовлтелей 3 и 4 с углом с(ввода и ненаправленных приемных преобразователей 5 и 6.

С помощью излучлющего прес>брлзонателя 3 в контролируемое и: лелле 1 излучают сдвиговые ультрлзнук ныс конев

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬГГИЯМ

ПРИ ГННТ СССР

1 (21) 4376907/25-28 (22) 10.11,87 (46) 23.10.89. Бюл. В 39 (71) Научно-производственное объеди— нение по технологии машиностроения

"ЦНИИТМА)Ц" (72) В.A.Âoðîíêoâ, И.Н.Ермолов, М.С.Наумов, В.В.Рахманов, В.Г.Цербинский и В.Е.Белый (53) 620.179.16 (088.8) (56) Авторское свидетельство СССР

К - 1298651, кл. G 01 11 29/04, 1985.

Цербинский В.Г., Белый В.Е. Ультразвуковой метод обнаружения и распознавания дефектов сварных швов.

M.: Машиностроение, 1980, с. 20-24. (54) УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРА11ЕТРОВ ПЛОСКОСТНЫХ ДЕФЕКТОВ

ИЗДЕЛИЙ (57) Изобретение относится к нераэрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности корневых дефектов сварных швов, и определении

Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности ножевых дефектов сварных швов, и определении их размера и угла наклона.

Целью изобретения является повышение точности контроля за счет озвучивания дефекта с обеих сторон.

На чертеже представлепа схема

1 реализапии ультразвукового способа их размера и угла наклона. Цель изобретения — повышение точности контроля за счет озвучивания дефекта с обеих сторон. Согласно ультразвукового способа определения параметров плоскостных дефектов изделий возбуждают в .контролируемом изделии сдвиговые ультразвуковые колебания, принимают

I зеркально-отраженный сигнал от дефекта, измеряют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды принятого сигнала, измеряют расстояние между этими точками, затем возбуждают и принимают ультразвуковые колебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом поло>кении, вновь измеряют расстояние между точками с максимальной амплитудой принятого сигнала и по двум измеренным расстояниям по предложенным формулам определяют угол наклона и размер плоскостного дефекта. 1 ил.

l5l6965 бания, принимают ненаправленным приемным преобразователем 5 зеркальноотраженный сигнал от плоскостного дефекта 2, сканируют преобразователи 3 и 5 один относительно другого, добиваясь регистрации максимальной амплитуды зеркально-отраженного сигнала, измеряют расстояние L между точками ввода ультразвука преобразователей 3 и 5. Размещают излучающий 4 и приемный 6 преобразователи по другую сторону от дефекта 2 так, чтобы их точки ввода ультразвуковых колебаний лежали на одной, прямой с точками вво- 15 да ультразвуковых келебаний излучающего 3 и приемного 5. преобразователей. Излучающим преобразователем излучают в иэделие,l ультразвуковые сдвиговые колебания, принимают приемным преобразователем зеркально-отраженный сигнал, сканируют преобразователи, добиваясь максимальной амплитуды регистрируемого сигнала, и измеряют расстояние L между точками 25 ввода ультразвуковых колебаний. По измеренным значениям расстояний Ь и

Ь и значению угла о(ввода излучающего преобразователя определяют угол ц наклона плоскостного дефекта и размер 1 толщины по формулам

l/2 (с - arctg(tgd — --«2Й вЂ” -)) э

1. 1-Lä

L1 L2.

35 соstp(tgd + 1g(0(- 24$

Формула изобретения

Ультразвуковой способ определения параметров плоскостных дефектов из- 40

I делий, заключающийся в том, что под где 1.

1/2 (4 — atc tg (tg d — — — — -)) °

L1+L2

2Н

Li-Lg

cosqftgd + tg(a(— 2Ц)1 — расстояние между точками ввода и приема ультразвуковых колебаний при максималь. ной амплитуде в первом случае, — расстояние между точками ввода и приема ультразвуковых колебаний при максимальной амплитуде во втором случае; — толщина изделия. углом d к поверхности изделия возбуждают сдвиговые ультразвуковые колебания, принимают зеркально-отраженный сигнал ультразвуковых колебаний от дефекта, регистрируют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды эеркальноотраженного сигнала, изменяют расстояние между точками ввода и приема при максимальной амплитуде в первом и втором случаях, о т л и ч а ющ и и с .я тем, что, с целью повышения точности, дополнительно возбуждают и принимают ультразвуковые колебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом положении, изменяют местоположение точек до получения максимальной амплитуды зеркально-отраженного сигнала, а угол ц наклона и размер 1 плоскостного дефекта определяют по формулам!

5!6965

Составитель Н.Федоров

Редактор И. Горная Техред Д. лифных Корректор Р. Кравцова

Заказ 6386/48 Тирах 789 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101