Способ определения тормозного усилия подъемной установки

Иллюстрации

Показать всеРеферат

Изобретение относится к рудничному подъему и транспортному машиностроению и может быть использовано для уточнения тяговой способности рудничных подъемных установок со шкивами трения. Цель изобретения - снижение трудоемкости и повышение точности настройки тормоза. Согласно данному способу определения тормозного усилия подъемной установки регулировкой величины и скорости нарастания тормозного усилия добиваются кратковременного нарушения фрикционной связи головных канатов с канатоведущим шкивом, определяют величину установившегося замедления подъемной установки, с использованием этой величины определяют фактические значения коэффициентов трения тормозных колодок и футеровочного материала канатоведущего шкива и по ним устанавливают величину тормозного усилия, обеспечивающего требуемую величину замедления подъемной установки. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1518261

А1 (51)4 В 66 В 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4276956/24-11 (22} 13 ° 04.87 (46) 30.10.89. Бюл. У 40 (71) Всесоюзный научно-исследовательский институт горной механики им. М,М. Федорова (72) Н.А. Шинкаренко, А.И. Горник, А.Т. Чилин, Б.Н. Чайка, М,Ц. Гиржман и В.А. Трибухин (53) 6?1..876 ° 113(088,8) (56) Руководство по ревизии, наладке и испьтанию шахтных подъемных установок. М.: Недра, 1970, с, 512. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТОРМОЗНОГО

УСИЛИЯ ПОДЪЕМНОЙ УСТАНОВКИ (57) Изобретение относится к рудничному подъему и транспортному машиностроению и может быть использовано для уточнения тяговой способности

Изобретение относится к рудничному подъемному транспорту и может быть использовано для регулировки тормозов подъемных машин со шкивами трения.

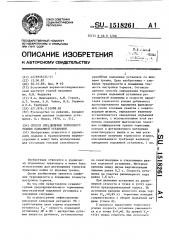

Целью изобретения является снижение трудоемкости и повышение точности настройки тормоза, На чег.теже представлена осциллограмма предохранительного торможения многоканатной подъемной установки с порожними сосудами, На осциллограмме зафиксированы показания следующих датчиков: ТП— срабатывание цепи защиты подъемной установки; V — скорость подъемной установки; ДК и ДΠ— дискретные путевые импул сы датчиков, установленных

2 рудничных подъемных установок со шкивами трения. Цель изобретения — снижение трудоемкости и повышение точности настройки тормоза. Согласно данному способу определения тормозного усилия подъемной установки регулировкой величины и скорости нарас— тания тормозного усилия добиваются кратковременного нарушения фрикционной связи головных канатов с канатоведущим шкивом, определяют величину установившегося замедления подъемной установки, с использованием этой величины определяют фактические значения коэффициентов трения тормозных колодок и футеровочного материала а канатоведущего шкива и по ним устанавливают величину тормозного усилия, обеспечивающего требуемую величину замедления подъемной установки. 1 ил. С, на канатоведущем и отклоняющем шкивах подъемной установки. Интервал времени между двумя вертикальными линиями равен 0,2 с. Скорость установки на участке равномерного хода равна 7,8 м/с.

При движении установки на равномерной скорости в точке А (t=0) сработал предохранительный тормоз. По истечении времени холостого хода тормоза (t„„0,65 с) тормозные колодки соприкоснулись с ободом подъемной машины (точка Б).

В процессе нарастания тормозного усилия скорость установки уменьшается и в точке Е-V =О. На кривой Ч„= .

f(t) можно отметить еще несколько

1518261 характерных точек: точка à — начало установнвшегося процесса торможения установки, точка В используется для оценки темпа нарастания тормозного усилия, в точке Д нарушилась фрикционная связь головных канатов с канатоведущим шкивом подъемной машины ,(синхронность записи сигналов ДК и

ДО нарушилась). !

О

Установившаяся величина замедления равна a„ =3,8 м/с (а „ численно равно тангенсу угла наклона линии BE к оси 0 — t в соответствующих единицах размерности), а сам процесс установившегося торможения длится 0,4 с (расстояние между проекциями точек

Д и E на ось Π— t,с).

Обязательными условиями проведения эксперимента являются режимы тор- 20 можения с установившимся процессом и кратковременным проскальзыванием канатов.

Точки Г и Д на кривой V„=f(t) отыскиваются следующим образом. При экспоненциальном темпе нарастания тормозного момента (что принято в теории шахтного подъема) точки А, Б, Г и Е связываются между собой следующим выражением (при условии, что путь скольжения канатов равен нулк ) .

t =C -6+ Б-6 + 6-„-э, rae -6

Сст txx

t ь-в

1п 35 п,-1

° Vo

n =—

У т М Б е а н от где t — время торможения установг ки, с;

40 — время холостого хода тормохл эа, с; — время срабатывания тормоза, сю

С вЂ” постоянная времени нарастаг 45 ния тормозного усилия, с1

n — кратность тормозного момент та (М„) статическому моменту нагрузки (Мн) на валу подьемной машины, Ч вЂ” скорость установки в момент

0 сраб атывания предохранительного тормоза; а „ — установившееся замедление подъемной установки.

Из анализа осциллограммы следует

3 у,. ш2э05 с °

Тогда время начала установившегося процесса торможения составит t р

2,55 с.

Точка Д на кривой V> фиксируется в том месте, где нарушается синхронная запись сигналов дискретных датчиков путевых импульсов канатоведущего и отклоняющего шкивов подъемной машины. В данном случае канаты скользили при стопорении канатоведущего шкива не более Я, „=1, 3 м (8,„=$0-8 „=и, g -п„у„=

=40 0,5-34" 0,55=1,3 м, где и, п„— соотв етств енно количество импульсов датчика ДО и ДК; т„и „- квант путевых импульсов соответственно отклоняющего и канатоведущего шкивов.

Учитывая, что разнос ib ао времени между точками Г и Д 0,12 с, а установившийся процесс торможения длит" я

0„4 с, можно записать, что г „, =а „=

=3,8 м/с . Тогда f „и р „будут соответственно равнь.:

3 8 169223 2 9 81 (180 17+800) 2 22137 Ою 95 1 ° 9

=0,42; (1)

1 1 9,81 3 Н 6 )

3,29 9,81-3,8

Расчетные значения коэффициентов трения f и р для используемых материалов соответственно равны 0,3 и

С, 25.

Значения Е „ и 1Ад следует использовать при корректировке затяжки пружинного блока привода тормоза, причем эта операция является одноразовым действием в отличие от существующего способа, при котором количество корректировок зависит от квалификации обслуживающего персонала.

Формула изобретения

Способ определения тормозного усилия подъемной установки, согласно которому регулируют величину и скор рость нарастания тормозного усилия в режиме проскальзывания, определяют величину фактического замедления, регулируя величину тормозного усилия, достигают требуемой величины замедления, отличающийся тем, что, с целью снижения трудоемкости и повышения точности настройки тормоза, регулировкой величины и скорости нарастания тормозного усилия добиваются кратковременного нарушения фрикционной связи головных кана1 2 3

Составитель А. Белобородов

Редактор Е, Копча Техред М.Моргентал Корректор М.Кучерявая

Заказ 7830/ДСП Тирам 628 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.ушгород, ул. Гагарина, 101

5 1 тов с канатоведущим шкивом, определяют величину установившегося замедления подъемной установки, с использованием этой величины определяют фактические значения коэффициентов трения тормозных колодок и футеро518261 6 вочного материала канатоведущего шкива и по ним устанавливают величину тормозного усилия, обеспечивающую требуемую величину замедления подъемной установки.