Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига

Иллюстрации

Показать всеРеферат

Изобретение относится к производству фасадных облицовочных плиток и плиток внутренней облицовки зданий со скоростным режимом обжига. С целью снижения водопоглощения, общей усадки и удешевления плиток, керамическая масса содержит, мас.%: глинистый компонент 30-40 перлит 10-15 стеклобой 17-20 хвосты флотационного обогащения сурьмяного производства 30-38. Причем в глинистом компоненте отношение монтмориллонитовой и каолиновой глин может составлять 1:1,7-2. Физико-механические свойства фасадных плиток следующие: температура обжига 960-970°С. Время обжига 60 мин, водопоглощение 5,15-5,7%, общая усадка 3,5-4,0, морозостойкость более 40 циклов. 1 табл.

C0IO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 С 04 В 33/00

Р г (!

1. I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

65, 6-76, 16

2 ° 11-4,65

4,88-6, I4

5.92-8,06

1,62-2,88

0,1-0,47

0,1-0,24

0,49-0,72

0,1-0,6

7,28-13, 71

Si02

А1г О

Ге.гО, СаО

МВО

Ti0

ИагО ко

Sb го ъ+БЬг S

ПП ю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4330700/23-33 (22) 23.11.87 (46) 30.10.89. Бюл. Р 40 (71) Среднеазиатский научно-исследовательский и проектный институт цветной металлургии (72) М.Т. Мухамеджанова, А.П. Ирка-. ходжаева, Н.А. Сиражиддинов, В.П. Палванов, H.Х. Таирова, Н.В. Фролова и В.Г. Иестеров (53) 666.646 (088.8) (56) Авторское свидетельство СССР

У 105893?, кл . С 04 В 33/00, 1982.

Авторское свидетельство СССР

И 325226, кл . С 04 В 33/ 13, 1970. (54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПЛИТОК СО СКОРОСТНЫМ

РЕЖИМОМ ОБЖИГА

Изобретение относится к производству строительных материалов, а именно к составам керамических масс для получения как фасадных облицовочных плиток, так и плиток внутренней облицовки зданий.

Цель изобретения — снижение водопоглощения, общей усадки и удешевления плиток.

Хвосты флотациониого обогащения сурьмяного производства представляют собой отходы, получаемые при флотационном обогащении сурьмяных руд. По данным минералогического анализа, они представлены в основном кварцем и кальцитом, а также небольшим количеством сурьмы (0,1-0,67).

„„SU„„1518319 А 1

2 (57) Изобретение относится к производству фасадных облицовочных плиток и плиток внутренней облицовки зданий со скоростным режимом обжига. С целью снижения водопоглощения, общей усадки и удешевления плиток, керамическая масса содержит, мас. 7.: глинистый компонент 30-40, перлит 10-15, стеклобой 17-20, хвосты флотационного обогащения сурьмяного производства

30-38. Причем в глинистом компоненте отношение монтмориллонитовой и каолиновой глин может составлять 1: 1,72. Физико-механические свойства фасадных плиток следующие: температура обжига 960-970 С. Время обжига 60 мин, д водопоглощение 5, 15-5,77,, общая усадка 3,5-4,0, морозостойкость более

40 циклов. 1 табл.

Хвосты флотационного обогащения сурьмяного производства представляют собой тонкодисперсный материал темносерого цвета, где содержание класса

0,074 мм составляет 607,, и имеют следуюнпы химический состав, вес. Е:

1518319

Высококачественная монтмориллонитовая глина имеет следующий химический состав, мас. Х:

Si0 56,0-63,2

Ti0 +А1...0 28,0-35,0

Уе,О 0,7 — 1,6

CaU 0,6-1,4

K„0 О,?-I,O

Na О 0,2-6,0

3 "0,8

ППП 7,0-9,0

Каолиновая глина представлена каолиногпдрослюдистыми минералами и имеет следующий химический состав, Cl ° вес. ь.

Si0 т 58,6-62,3

А1тО 23,4-27,15

Ге,,О 1, 38-1,84

СаО 0,4-1,28

И8О (педы 0,2

Кzo 0,12-0,6 1а 0,1 — 1,22

0,46-0,63

ППП 9,96-11,86

Каолнновая глина относится к группе глинистого сырья с умеренной механической прочностью (2,2 МПа), низким содержанием красящих оксидов, среднепластична. Обладает коэффициентом чувствительности к сушке 0,079.

45

Технология обогащения сурьмяных руд °

Исходная руда состава, Х: кварц

75-85, кальцит 2-3, барит 1, 5-2,0, сурьмяные минералы 1, 9-2, О, алюмосиликаты 1-2 — подвергаются крупному, затем среднему дроблению и иэмельчению. После классификации мелкая фракция с содержанием класса 0,074 мм 10

757. подается на основную флотацию.

В пульпу основной флотации вводят собиратель — ксантогенат (200-240 г/т) вспенинатель Т-66 (90 г/т), время основной флотации 5 мин, контрольной

5 мин. На второй стадии вводят активатор — азогно-кислый свинец, ксантогенат, Т-66, ОПСБ.

Полученные черновой концентрат и хвосты направляют для дальнейшей 20 переработки, хвосты — на контрольную флотацню с возвращением их в ни,л основной флотации. Черновой конце:. рат подвергают перечистке и получая г кондиционный продукт с содержанием сурь- 25 мы 45-507,. В результате флотации получают отвальные хвосты с содержанием сурьмы 0,1-0,67..

Зтот TIIII zлины относится I< ltH3KQ сортным.

Монтмориллонитовая глина обладает повышенным содержанием красящих оксидоя, пластична, относится к группе глинистого сырья с повышенной механической прочностью (4 МПа), имеет коэффициент чувствительности к сушке

0,060. Согласно ГОСТ 9 169-75 она относится к высококачественным глинам.

Керамическую массу на основе указанных,компонентов готовят в соответствии с технологией строительной ке.рамики шликерным способом.

В шаровой мельнице измельчают стеклобой до остатка 57. на сите ¹ 0,063.

Затем загружают глинистые материалы, хвосты Алотационного обогащения сурьмяного производства и одновременно вводят требуемое количество воды из расчета влажности готового шликера

30%, Вместе с водой вводят электролиты — жидкое стекло 0,25K (сверх 100Õ по сухому материалу) . Всю смесь домалывают до остатка 27 на сите № 0,063. спикер обезвоживают до получения пресс-порошка с влажностью 3,07. Из подготовленного пресс-порошка прессуют плитку «а прессе при давлении

20-25 МПа, Сушку и обжиг плиток осуществляют по скоростным режимам на поточно-конвейерной линии, сушку проводят при

200 С в течение 20 мин до влажности с

0,4, обжиг — при 960-980 С в роликовой печи в течение 50-60 мин.

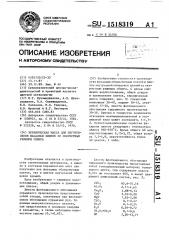

В таблице приведены свойства изготовленных фасадных плиток из керамических масс предлагаемого состава с различным соотношением ингредиентов и состава-прототипа.

Ф о р м у л а и з о б р е т е н и я

1, Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига, включающая глинистый компонент, перлит и стеклобой, о т л и ч а ю щ а я с я тем, что, с целью снижения водопоглощения, общей усадки и удешевления плиток, она дополнительно содержит хвосты флотационного обогащения сурьмяного производства на основе SiO< при следующем соотношении компонентов, мас. Х:

Глинистый компонент 30-40

Перлит 10-15

1518319

17-20

30-38

Состав керамических масс и физико-механические свойства полученных фасадньк плиток ! физико-химические свойства. керамических плиток .

Содерхание компонентов керамической массы, мас.Х

СтонОбщая Морозостойусад- кость, цикка, Х лы

ВодопоглоВремя обвиКаолиновая глина

Температура обхига.Соотношение монтПерлит

Стекло бой

Хвосты флотационного обоМонтмость

1 т юихты, руб. мориллонига, мин цение, Х товая глина мориллонитовой гащения сурьмяного глины к каолиновой производства

60 5,15 4,0 Более 40

60 5,7 3,5 Более 40 6,31

60 5,47 3;9 Более 40

1:2 38 15 17 960

1 2 35 12 18 970

1: 1,7 30 10 20 970

Прототип

23

12

Глина

52,6

Редактор А. Маковская

Заказ 6561/28 Тираж 591 Подписное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина, 101

Стеклобой

Хвосты флотационного обогащения сурьмяного производства на основе Si02 б

2, Масса по п. 1, о т л и ч а— ю щ а я с я тем, что в качестве глинистого компонента она содержит

5 смесь монтмориллонитовой и каолиновой глин при соотношении 1: (1, 7-2).

26,4 21 970 60 8,0-9,0 7-8 Более 40 12,34

Составитель С. Шахиджанова

Техред А.Кравчук Корректор В. Кабациф