Устройство для прессования биметаллических длинномерных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования биметаллических длинномерных изделий. Целью изобретения является расширение технологических возможностей за счет обеспечения формования тонкостенных изделий. Устройство содержит корпус 1, опоры 2,3, загрузочные бункеры 4, неподвижные стержни 5, на которых смонтированы шнеки 6 с винтовыми канавками на внутренних поверхностях. Торцы шнеков закрывают крышки 7, на внутренних поверхностях которых выполнены канавки 8. Профиль и площадь сечения канавок шнеков 6, крышек 7 и формообразующего элемента одинаковы. При работе устройства шнеки 6 транспортируют материал из бункеров 4 к крышкам 7, материал уплотняется и выдавливается через отверстие формообразующего элемента с заданной толщиной стенки, определяемой только глубиной канавок 8 и размером оправки, закрепленной на пластине, что позволяет получать тонкостенные длинномерные изделия. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5)) 4 В 22 F 3 02, 3/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

7 6

8 7

Фиг 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4374987/3! -02 (22 ) 02. 02. 88 (46) 07.11.89. Бюл. № 41 (7! ) Витебский технологический институт легкой промышленности (72) С. С. Клименков, В. В. Савицкий, В. Б. Воеводский, А. И. Белов и В. В. Силивончик (53) 62! 762.4.04 (088.8) (56) Авторское свидетельство ГССР

¹ 852446, кл. В 22 Е 3/02, 1979.

Авторское свидетельство ССГР № !047593, кл. В 22 F 3/02, 1982 (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРHbJX ИЗДЕЛИЙ (57) Изобретение относится к порошковой металлургии, в частности к устройстнам для прессования биметаллических длинномерных изделий. Цельк) изооретения являÄÄSUÄÄ 1519844 A 1

2 ется расшпренис технологических возможностей за счет обсс)ц ения формования тонкостенных изчелий х с) р.)йстно содержит корпус 1, olio))t,,,5, з р).,очные бункеры

4, неподвижные стержни 5, на которых смонтированы шнеки 6 с винтовыми канавKdMH на ннутренних поверхностях, Торцы шнеков закрывают крышки 7, на внутренних поверхностях которых выполнены канавки 8. Профиль и площадь сечения канавок шнеков 6, крышек 7 и формообразующего элемента одинаковы. При работе устройства шнеки 6 транспортируют магериал из бункеров 4 к крышкам 7, материал уплотняетсн и ныданливается через отверстие формоооразующего элемента с заданной толщHH()H сTt нки, определяемой только глубиной ).анан )к 8 и размером оправки, закреплю нпой на пластине, что щ)зно.lHt I полуцать гонкостенные длинночерные изделия.

2 ил

1519844

Формула изобретения

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования биметаллических длинномерных изделий.

Целью изобретения является расширение технологических воэможностей за счет обеспечения формования тонкостенных изделий.

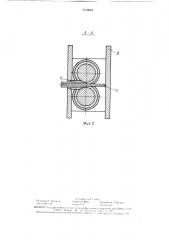

На фиг. 1 показано устройство, вид сверху, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1.

Устройство состоит иэ корпуса 1 и опор

2 и 3, на которых закреплены загрузочные бункеры 4. В опорах 2 и 3 у<становлены неподвижные стержни 5, на которых смонтированы вращающиеся шнеки 6 с винтовыми канавками на внутренних поверхностях.

На неподвижных стержнях 5 установлены крышки 7, на внутренних цилиндрических поверхностях которых выполнены канавки 8 с профилем, соответствуюшим наружному контуру изделия. На пластине 9 закреплена оправка 10, формирующая внутре II Hlo)<) полость изделия. К неподвижным стержням 5 и крышкам примыкает формо<)бразуюший элемент 11, сечение которого с<)ответствует наружному профилю изделия.

Г1пощадь сечения канавок шнеков, крышек и формообразующего элемента одинакова.

Устройство работает следующим образом.

Шнеки 6 получают вращение посредством червячной передачи от привода (не показан,, за х ваты вают порошки из за грузочных бункеров 4, в каждом из которых могут находиться порошки как одинаковых, гак и различных материалов. Шнеки транспортируют <101)<)ll

11 в виде длинномерного изделия требуемого профиля, определяемого формообразуюгцим элементом и оправкой 10.

При транспортировании порошка из за грузоч ны v бункеров к крышка м набл юдается предварительное уплотнение порошка в витка х шнека. Выда вл ива ние порош кового материала осуществляется за счет трения порошка, поступающего из витка шнека в кольцевук) ка навку крышки. Поскольку

30 трение порошка по порошку значительно больше (в 2 — 5 раз) трения порошка о стенки крышки, то порошок, подаваемый из канавки, будет вовлекать во вращательное движение порошок, находящийся в кольцевой канавке крышки, и выдавливать его в формообразующий элемент. Аналогичные процессы протекают при транспортировании порошка вторым шнеком. Наличие интенсивного трения в зоне контакта порошковых материалов приводит к свариванию как отдельных частиц, так и слоев изделия, подаваемых шнеками. Предлагаемое устройство позволяет формовать одновременно несколько изделий, число которых определяется числом заходов шнеков.

Кроме того, предлагаемое устройство обеспечивает изготовление тонких изделий, так как толщина стенки изделия определяется только глубиной канавки шнека. При выдавливании изделия через формообразующий элемент сопротивление будет минимальным, так как отсутствуют дополнительные потери на обжатие материала, поскольку площади сечения канавки шнеков, крышек и формообразующего элемента равны. (:ледовательно, предлагаемое устройство позволяет получать тонкостенные изделия из мало- и непластифицированных порошков, так как отсутствует их обжатие в зоне формообразующего элемента и толщина стенки изделия определяется только гпубиной канавки шнека.

Устройство для прессования биметаллических длинномерных изделий, содержащее корпус, стержни, шнеки с приводами и формообразующий элемент, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения формования тонкостенных изделий, оно снабжено крышками, установленными на стержнях и закрепленными на корпусе, на внутренних цилиндрических поверхностях крышек, обрашенных к шнекам, выполнены канавки с профилем, соответствующим внутреннему контуру формообразуюшего элемента, при этом площади поперечных сечений канавок крышек, шнеков и формообразующего элемента одинаковы.!

5!9844 (.оста китс дь X, (ки6а

1тсдактор. 1 Гратидао Тс<рсьт И. Вор< I<<>ppn< T<>p.! Всслид

Зак;<з 6611,16 I «p;>+; 711 !о J < I I ««< ><.

ВНИИ11И Г<><ударствснно(о комитата ио из<>(>р< г< ин и и отлрь<тия и и ри ГКН 1 (.(.(:1

I 13(1!5>, М <>спп;<, Ж,35, Р,<1 ьи< л,< н ><;>(>, д 4 5

Г1роизводвтвснно-нзд(<тсги кий коч(>инат «!!а г >и>, <, < m«>p<>z, уа Гаг;>рии;<. I<>I