Устройство для получения металлического порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления струи расплава. Целью изобретения является увеличение производительности при снижении удельного расхода хладагента. При работе устройства металл из металлоприемника 3 попадает в виде струи на сферический распылитель 7, расположенный в центре кристаллизатора 8, выполненного в виде усеченного конуса и соединенного с несущим диском 10. Распылитель 7 диспергирует расплав под действием центробежной силы на мелкие частицы, которые, взаимодействуя с конической поверхностью кристаллизатора, кристаллизуются под воздействием охладителя, протекающего через поры на поверхность кристаллизатора. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1519851 (gi).1 В 22 F 9 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 4328278! 3 1-02 (22) 17. 1,87 (46) 07.11.89. Бюл. No 41 (71) Харьковский авиационный инсти IуT им. Н. E. Жуковского (72) Л. И. Корницкий, А. И. Яков.н в.

М. A. Долгин и А. И. Ьлизно (53) 621.762.2 (088 8) (56) Авторское свидетельство (ССР % 839694, кл. В 22 Г 9/08, 1981.

Авторское свидетельство (.ССР № 839695, кл. В 22 F !)/08, 1979. (54) УСТРОЙСТВО ДЛЯ I IO, 1У 11:)1И Я

МЕТАЛЛИЧЕС(хОГО IIOPOllIKA (57) Изобретение относится к области порошковой металлургии, а именно к II(),Iiчс: ию мста.lëè÷cñêèõ порошков путем центробежного распылсния струи расплава. Целью изобьет< ния является увеличение производи:е,ll II(I<ти при IIIIrKt нии iд,ельного расходи;. га (II сIITd 11ри работе устройства меl l.lë Ilз металлоприемника 3 попадает в вид сгр и на сферический распылитель

7, расположенный в центре кристаллизатора 8. выполненного в виде усеченного конуса и соединенного с несущим диском 10.

Расш питс,ll 7 диспергирует расплав под дей вием центробежной силы на мелкие пц I III! I>l. кото! ые, взаимодействуя с кони I(ской поверхностью кристаллизатора, крисгалли уются под воздействием охладителя, прото кающего через поры на поверхность крисlll,l.lllçàòîðà. 4 ил.

1519851

40

50

Изобретение отосится к области порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления струи расплава.

Целью изобретения является увеличение производительности при снижении удельного расхода хладагента.

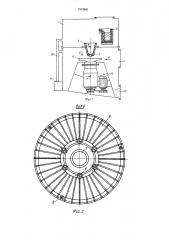

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — разрез А- — А на фиг. 1; на фиг. 3 — вид 5 на фиг. 1; на фиг. 4 — — вид В на фиг. 1.

Устройство содержит плавильную камеру

1, где расположены плавильная печь 2 и металлоприемник 3, причем металлоприемник соединяет плавильную камеру 1 и камеру 4 распыления, в которой соосно выходному каналу 5 металлоприемника расположен рыспыляющий узел 6, состоящий из распылителя 7, кристаллизатора 8, крепе.ка 9 и несущего диска 10, причем меж.(у распылителем 7, кристаллизатором 8 и несу щим диском 10 существует полусферическая (ц>лость 11, переходящая в коническу>о 12, при этом полость 11 соедин«ны с системой 13 подвода хладагент;>, кроме этого, распыляюший узел 6 при(к> >иTся в движение приводом 14, нижняя часть камеры 4 выполнены в виде пороп(косборнпка 15, а камеры и 4 подсо«динс ны трубопроводом 16 к вакуумирл Ioll((му аппарату 17.

Уcr!><>II(TB<> работает следукицим обра.(() Ы, В((а (але с помощью аппарата 17 через трубопровод !6 откачивают газовую среду из камер и 4. Затем включают печь 2 и прои зво.(ят вакуумную плавку металла.

11сред завершением плавки и достижением мсталлы необхо.(имого перегрева вклк>чают привод 14 и подают в систему 13 xTB I,а ген г. В нс! честве хлада гента испол ь. зустся жидкая среда, обладак>(цая небольшой диным ческои вязкостью и хорошо смачивыюцьыя металлические волокны, на коTopblx выполнен кристаллизатор 8 (например, вода, минеральное масло). Из системы

13 х IB;(Bt(.(IT поступает в полость 11, из нее в полость 12, ы далее под

;(ействис xl центробежных и капиллярных сил через п(>рисгую структуру кристаллизытора

8 н;> его гофрированную поверхность. Рабочую поверхность кристаллизатора 8 хлы,чагент покрывает тонкой пленк(>й. Г1ри достижении л(еталлом оптимальных войств для переработки в порошки из II,IBв(IXI(.I(<)é печи 2 сгo по;(ыK)T в металлоприемн((к Л, откуда он через канал 5 в нидс < груи 18 посгх пыет на распыляющпй iзел 6 Г1з сферической поверхности рыс п.(г(!.те.lH 7 л(ета;(л в виде капель постлп(>ет ны кристаллизатор 8, где во время

I (>III;II Tы прон< ходят направленная деформация кыпсль и их кристаллизация. Г!олучаел;ые п<>р»<пкп имеют вытянутую или чешуйчатую форму. Сформировавшиеся частички металла собираются в порошкосборник 15.

Откачивание образующейся при формовании порошков газовой среды происходит на протяжении всего времени работы устройства с целью исклк)чения ее влияния на процесс порошкообразования.

Выполнение кристаллизатора в виде усеченных конуса с гофрирова нной большой поверхностью из металлических штапельных волокон и представляющих собой механически прочное тело с повышенной пористостью, причем гофры на боковой поверхности кристаллизатора ориентированы радиально, а их высота к большему основанию в соотношении 1:5,5 — 1:6,5 к длине обеспечивает стабильный высокопроизводительный процесс порошкообразования из капель расплавленного металла при снижении удельного расхода хладагента.

Выполненный методами порошковой металлургии кристаллизатор из металлических штапельных волокон обладает необходимой механической прочностью и повышенной пористостью. Он обеспечивает осуществление процесса кристаллизации при постоянной зад)(иной) температуре. Г!ричем активное смачиванне жидким xëB.TBãåíòîx(гофрированной поверхности кристыллизытора и образование на этой пов«рхноти тонкой пленки позволяет осу(цес гн.(ять (ц рераб(>тку в порошки стрх и л(стыг()(а с уве.IHченным рВО;о (с>л(, при котором по,IH()cTB(o исклк>чена возможность коагуляции капель ны кристаллизаторе, а получаемые порошки обладают ультрамелкой или микрокри(тыллической структу рой.

Ориентирование гофр радиально необХ(>ДП Ы<) ЛЛ и П(>а Х (ЕППЯ П;! IIХ IIOB(Р Х НОС(И равномерного слоя х.(àäàãBHTB. -)то необходимо TlH получения Il<)poIIIK()B однородHbIx IIo структуре и геомс трии. При минимальнойй высоте пленки х.tàäàãåHT(I, которая образуется только на стадии сл(ы (ивания, на рабочей нов pxHocTH кристаллизатора формуются порошки чеп(уйчатой формы tlpH скорости кристаллизации 8,2)C

;>(! 0" — 1,5 1О К! с, а при толщи пе пленки .хладыгента на кристыллизаторе, рНВНоН

1- 1,3 xl. форл(у(отся порошки вытянутой формы с э;!.)ипсоидыг(ьныл(:>оперечныл(сечением при скорости кристаллизации 6,8;<, >(!О 7,3Х!0" К/с.

Увеличение высоты гофр в с<>отношении

I:5 5 1 6 5 к их длине ны боковой tloBepxIIoc I « l pHcTBcl,IHBBToðB в < горону большего основания обеспечивает контакт с кристалл изатором всех на(иль металла, сорвавшихся с распылителя.

Уменьшение отношения высоты гофр к их длине менее чем 1:5 5 ведет к снижеHHlO I(pOHBBO;lHTC.ЧЬНОСтИ Х СтрОЙ(1 В В СМЫС;IC ПОЛУЧЕНИЯ ПОРОШКОВ с УЛЬтРЫМЕЛКОй или микронристаллической струн)уp(>й. Так

1519851 уменьшение этого отношения к 1:5 приводит к появлению каплевидных включений, которые не обладают указанной структурой.

Увеличение отношения высоты гофр к их длине более чем 1:6,5 ведет к нарушению равномерной пропитки пористого тела хладагентом и приводит к появлению локальных зон на рабочей повехности, где из жидких частиц металла формуются порошки чешуйчатой формы, но при невысоких скоростях охлаждения. При соотношении 1:7 в получаемой продукции появляются частички порошка чешуйчатой формы, которые формовались при скорости охлаждения не выше 1О К/с. А это значит, что участки, где формовались эти частички, не пропитывались хладагентом.

С увеличением отношения высоты гофр к длине площади этих участков увеличиваются и при величине отношения больше, чем

1:7,5, становится нецелесообразным использовать пористый материал в качестве кристалл изатора для получения порошков с ультрамелкой или с микрокристаллической структурой.

Выполнение рабочей поверхности кристаллизатора гофрированной позволяет значительно увеличить зону формования порошков и тем самым интенсифицировать процесс получения порошков из струи металла.

Пример. Сравнительные испытания предлагаемого технического решения и известного проводились при получении металлических порошков из расплавленных отходов электротехнической стали. В качестве хладагента в предложенном устройстве использовалось минеральное масло, а в известном — техн. вода. Гофрированный кристаллиэатор выполнен из медных штапельных волокон со средним диаметром

70)(10Г" мм и обладает следующими характеристиками: пористость 0,651 отн. ед.; максимальный диаметр пор 203)(10 м; средний гидравлический радиус пор

32,5;(1(Г6 м; жидкостная проницаемость 0,00128 м /

/(м2 с) толщина пористой поверхности 0,005 м; диаметр большего основания кристаллизатора 0,35 м.

При отношении высоты гофр к их длине, равном 1:6, с помощью предлагаемого технического решения получены порошки игольчатой формы с отношением длины к

5 диаметру 50 в 100 при производительности

25,4 кг/мин.

При тех же энергозатратах с помощью известного устройства при наружном диаметре конического рассекателя, равном

0 35 м, и при угле между его рабочей поверхностью и осью вра щения, равном

82, достигнута производительность

21,7 кг/мин.

Расход хладагента в предлагаемом техническом решении составил 2,18)(IOГ м на I кг продукции, а в базовом объекте — 2,55)(10 м на кг продукции.

Таким образом, предлагаемое устройство позволяет осуществлять высокопроизводительный процесс получения порошков при рациональном использовании хладагента, так как в процессе формования порошков хладагент используется в виде тонкой пленки равномерно на всей гофрированной поверхности кристаллиэатора, т. е. фактически весь хладагент принимает участие в процессе порошкообразования. Это позволяет снизить удельный расход хладагента эа счет его более эффективного использования.

Формула изобретения

Устройство для получения металлического порошка, содержащее плавильную печь, металлоприемник, вакуумную систему, приводной охлаждаемый распылитель в виде

35 усеченного конуса, кристаллиэатор, соединенный с несущим диском, систему подачи хлаагента и сборник порошка, отличающееся тем, что, с целью увеличения производительности при снижении удельного расхода хладагента, кристаллизатор выполнен из металлических штапельных волокон с гофрированной поверхностью, причем гофры на рабочей поверхности кристаллизатора ориентированы радиально и имеют различную высоту с возрастанием в на45 правлении большего основания в соотношении 1:(5,5 — 1):6,5 к длине, а рабочая поверхность распылителя выполнена сферической.

15!9851

1519851

Вид 8 (оста вител ь .А .фре «он

Редактор.I. I рати.iëî Техред И. Верес Корректор Н Король

Заказ (Ж4I(16 Тираж 711 !одннсное

ВНИИПИ Гос)дарственного комитета по изобретениям и открытиям нри ГКНТ СССР ! I3()35, Москва, Ж вЂ” 35, Раушская наб., д. 4(5

Гlроизводственно-издательский комбинат «Патент», г Ужгород, ул. Гагарина. !()!