Способ электроконтактного припекания покрытий из металлических материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии сварки, в частности к способам нанесения покрытий методом электроконтактного припекания ленты, проволоки, порошков. Цель изобретения - повышение качества покрытий из металлических материалов с удельным электросопротивлением ρ*9810<SP POS="POST">-7</SP> OM<SP POS="POST">.</SP>M. ПРЕдВАРиТЕльНО HA пОВЕРХНОСТь дЕТАли НАНОСяТ пОдСлОй из МЕТАлличЕСКиХ МАТЕРиАлОВ C удЕльНыМ элЕКТРОСОпРОТиВлЕНиЕМ ρ*9810<SP POS="POST">-6</SP> Ом<SP POS="POST">.</SP>м. При этом толщину подслоя выбирают в зависимости от толщины слоя, теплофизических характеристик материалов слоя и подслоя и режимов электроконтактного припекания. Способ позволяет увеличить прочность сцепления с основой покрытий из материалов с удельным электросопротивлением ρ*9810<SP POS="POST">-7</SP> OM<SP POS="POST">.</SP>M, уСТРАНиТь НАличиЕ НЕСпЕчЕННыХ ОблАСТЕй B СлОЕ и ЕгО ОТСлАиВАНиЕ.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„151

А1

< 11 4 В 23 К ll/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ слаивание.

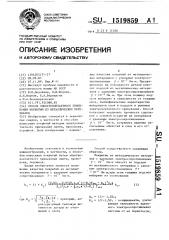

) К (0 80...0s952Е сс 8 с2 плс Кс1-Рс - Ь

K„j F n S — gncn 8 (1-II„) Тплп ракте риз ую ций тепловую активность детали по отношению к слою; системы от ее пористости;

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬП ИРМ

ПРИ ГКНТ СССР (21) 4304205/31-27 (22) 08.09.87 (46) 07.11.89. Бюл.1»» 41 (71) Институт проблем надежности и долговечности машин АН БССР (72) Н.Н.Дорожкин, В.И.111орник»

А.И.Жорник» В.А.Верещагин и М.А.Белоцерковский (53) 621 ° 791.92(088.8) (54) СПОСОБ ЭЛЕКТРОКОНТАКТНОГО ПРИПЕКАНИЯ ПОКРЫТИИ ИЗ HETAJIJIH×ÅÑÊÈÕ МАТЕРИАЛОВ (57) Изобретение относится к технологии сварки, в частности к способам нанесения покрытий методом электроконтактного припекания ленты, проволоки, порошков. Цель изобретения — повышеИзобретение относится к технологии машиностроения, в частности, к способам нанесения покрытий путем электроконтактного припекания ленты, проволоки, порошков.

Целью изобретения является повышение качества покрытий из металлических материалов с удельным электро-7 сопротивлением Р < 10 Ом и. » Га с» где К = -- --- — — критерий, ха2 ние качества покрытий из металлических материалов с удельным электросопротивлением р (10 Ом м. Предварительно на поверхность детали наносят подслой из металлических материалов с удельным электросопротивлением

10 6 Ом м. При этом толщину подслоя выбирают в зависимости от толщины слоя, теплофизических характеристик материалов слоя и подслоя и режимов электроконтактного припекания. Способ позволяет увеличить прочность сцепления с основой покрытий из материалов с удельным электросопротивлением — т р < 10 Ом.м, устранить наличие неспеченных областей в слое и его отСпособ осуществляется следующим образом.

Покрытие из металлического материала с удельным электросопротивлением

-т

10 Ом м наносят на подслой из металлического материала с удельным электросопротивлением P >

> 10 Ом м,при этом толщину подслоя выбирают из соотношения,Кс 1/1 1»5Пс»

К„ = 1/1-1,511„ — коэффициенты, учитывающие зависимость удельного электросопротивления подслоя;

11 с > 11 <) и пид сли я; температура плавления мядплс «) <)л) .1

Гс Гп

11, S - = к, qc Е (4) 40

Л =- Ъ (1 — 1,5П) ными. (1 + K>p(gf C „S (0 80. ° . 0 <35 Т -)Лc (1 ПС) Kcg Р )

1 .<).1 P з < <) гав пл<) (6) 1(Л вЂ” с< ит)<еT(.тBt. íffu к< э<1)ф131п!(f1T

Г теплиприводн(сти мятериаJf<)B детали и слоя;

1 ) (1 с <) си<>тпетствеьп3<> плотно(ть материалов детали, слоя и с,с,си — cooтветственно УДельнЯЯ теплоемкисть материалов де Tали, слоя и подгнив; $0

H;I far!I»ffIff пористист), < лоя

TepHaJlof3 слон и пидсп<. ff; пл(тног ть тика 15 удельное электрогo»puтивле ние слоя и пидсл<.я; ти пц<ьпа глоя; площадь пятна контакта электрода; 20

s — площадь п<>крытия, припекаpMuru B Bpefle»H.

При электроконтякт!1ом припек<3нии нагрев покрытия происходит зя счет выделения тепла ня омическом сопротив- 25 ленни с:п>я. 11ри нанесении покрытий из материалов с низким удельным элеKTpocollpoтивлением MoflfHocTH внутренних TPIIJI<>1lhlx источников недостаточно дпя разогрева покрытия до тем- 0 пературы гпеканич и припекания. Эти материалы иблядBK)T вьн.окой теплопроводп(стью (сп<>йстBB электро- и тепли— приводнисти cBнзянь) законом )1о1)енця

<(= 1ТО 1 де 1. — <Ру)IKI(HH ) <оренца ) 35

Т вЂ” температура; C — удельная электропровиднисть; 3, — киэффициеlг1 тt п)ьопроводности) и тепло из очага тепловыделения быстро итсасывается xoJI(дными областями покрытияl

11<>этому материал с низким уде.)!ьным элек гpo collpo THBJIe HHPM трудно ра з игр ть пропусканием электрического тока, Экспериментально устанивлепо, 45 ч I<) п<>крытия из металлических материал<>в с удельным электрисопритивлением с 10 Ом м, нанесенные известным

-7 сf1исибuм электрокинтактного припеKàпия, имеют ни лакун) прочность сцепле!Зия с основ()й, отсляиваются, порошк<>вые

50 материалы при эт(м остаются неспечеп 1 е)п1 физичесKH(и -!Jlt .ктричесKIIP хар«ктepHBTIIKI< мя 1(ри IJIOI» c)1(»l, подП<1>1 т<)ги, чт<)f)f fl<)Bf>f(нь качество пяпосHMblx и.3 .)1 их материалов покрытий, пе(. бхидимо увеличить температуру в рабочей зоне за счет повышения мощности внутренних тепловых источников путем введения подслоя из металлических материалов с высоким удельнь)м эпектрисопротивлением. 11ри этом было установлено, что при использовании

-б подслоя из материала с (! с 1О Ом м резко снижается прочность сцепления слоя с основой, В качестве материала подслоя могут служить, например, нихром(p =

1,1 !О (Ом м), фехряль (p = — 1,2 10 Ом м), хромель (р = 1 «3

-6

«10 Ом м).

11ри нанесении покрытия тепловой поток из подслия поступает в основной слой и повышает его температуру, Пренебрегая тell;Iooтдячеи в окружа:щее пространство, можно записать уравнения теплового баланса для слоя

W, = I Rct + q,t (2) и пидслин

2 с1сс + с13t (3) где \ с, Ид — соответственно количество тепла, идущее на,нагрев слоя и подслоЯ; (1с, q -. соответственно тепловой поток из подслия в слой и деталь;

I R, I R „ — соответственно мощность тепловых источников в слое и подслое

) время.

Учитывая соотношение между тепл<— ными Ift)ToKBMH из подслоя в деталь и слой я также принимая во внимание формулу обобщенной проводимости Оделевского для двухфазной CHCTeMbf где J< — проводимость основного компонента; П вЂ” пористость, и раскрывая

= !1 11в с1 )., где — плотность материала слоя; s — площадь покрытия; с удельная те)!лоемкость, получаем выражение для определения толщины подслоя

h„ в виде слоя и детали могут быть выбраны из соответствующих справочников. Пирис15! 98 >9 0 80 ° ° ° Од95Я с Я 1 Пс 1 1 п c 1 " 1

К<>,> 1 и s «I (> с(> в. (1 Пп ) Тп>сп где К вЂ” сс

« и

50

Пс т ««лс с п п I>(«I«

K<: >K <> с тость о««ределяется н зависимости c> « грануляции пс>ришка для слоя и подслоя и метода нанесения подслоя (может быть свободная насыпка порошка газо5 термическое нэпы<«ение и т.д.).

Для подслоя может использоваться также монолитный материал н ниде фольги, ленты, пластины (тогда П1« = 0). Площадь пятна контакта электрода опреде- 10 ляется конструкцией последнего. Для случая точечного электрода определяется площадью нижнего его торца, а для роликового электрода площадь пятна контакта оценивается исходя из радиуса электрода и угла припекания.

При этом получаем s = bR<<>«, где R о радиус электрода; с>«., = 2 — 3 угол припекания.

Площадь покрытия, наносимого н 20 единицу времени, также может быть оценена по формуле s = Ьч, поскольку ширина электрода и скорость прокатки известны заранее, а толщина слоя определяется из условий его работы.

Пример. Наносилось антифрикционное покрытие на рабочую поверхность каретки суппорта токарного станка

11И611ПФ. Слой наносился на плоскую поверхность длиной 300 мм и шириной 30

30 мм. Материал основы — чугун СЧ15-, 32, материал покрытия — сплав на основе меди ПГ-19М-01.

Нанесение покрытия осуществлялось на установке, выполненной на базе

35 контактной сварочной машины МШП-100.

Деталь устанавливалась н специальное приспособление, после чего на рабочеи коэффициент, характеризующий тепловую активность детали по отношению к слою; плотность материала слоя; удельная теплоемкость материала слоя; площадь покрытия, наносимого в единицу времени; начальная пористость слоя; температура плавления материала слоя; коэффициенты, учитывающие 55 зависимость удельного электросопротивления системы от

ПОНЕРХНС>Стн С ПРЕДН;«J>I«т J««>l(> Н >«I««.«с. I! ным подслоем из нихр<>ма Х20НЯО, т<>л— щина которого определена и<> соо1 и<в шению (6), формс>нался метод<>м с:вс>б< дной насыпки основн(>й слой из сплава

ПГ-1 9М-01 тс>лщиной 2, 5 мм. Начальная пс ристс>сть подслоя 0,25, слоя 0,4.

Величина тока I = 4,0 кЛ; ширина электрода Ь = 15 мм; скорс сть пр<>катки ч = 0,016 /с. 11лощадь пят««а кс>««т<«кта

2 электрода составляла s = 1,5 10 м площадь поверхнс>сти покрытия, припекаемого н единицу времени, определялась ( п< формуле s = Ьч и составляла .24 >

Способ позволяет понл>сить качество покрытия из матер«;ал<>в с удельным — 7 сопротивлением Р 10 Ом-м.

Фор мул аизобретени я

Способ электр<>ко««тактного г«рипекания покрытий из металлических материалов путем напрессонки сформонанного н» поверхности детали слоя с одновреме««ным прс.««усканием электрическс го тока, о т и и ч а ю щ и и с я тем, что, с целью повышения качества покрытий из металлических материалов с удельным электросопротивлением Р

--10 Омоем, предварительно на поверх ность детали напыляют подслой из металлических материалов с удельным

-6 электросог«ротин>«ением (. 10 Ом м, при этом толщину 1«„подслоя выбирают из соотношения ее пористости, соответстненно слоя и подслоя; удельное злектросопротивление материала слоя; площадь пятна контакта электрода; плотность тока; удельное злектросопротивление материала подслоя; плотность материала подслоя; удельная теплоемкость материала подслоя; начальная пористость подслоя; температура плавления материала подслоя; толщина слоя.