Устройство для изготовления трубчатых изделий из порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к изготовлению трубчатых изделий из порошка. Цель - повышение качества изделий. Оправку 1 устанавливают в полости втулки, выполненной в виде коаксиально установленных тонкостенных цилиндров 3. В образовавшемся кольцевом зазоре формуют порошковую заготовку, которую после окончательной сборки втулки деформируют в инструменте, представляющем собой плиты 7 и 8, одна из которых установлена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. В результате перекатывания заготовки между рабочими поверхностями плит происходит уплотнение порошковой заготовки. После завершения полного оборота втулки вокруг своей оси процесс изготовления изделия завершается. Качество спрессованных изделий повышается за счет увеличения их плотности и устранения градиента плотности вдоль оси изделия. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ.

Заголо8са

Фиг. 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flP ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4222762/31 02 (22) 03.04.87 (46) 07 1.89. Бюл. ¹ 41 (7! ) Белорусский политехнический институт (72) Е. М, Макушок, Л. С. Богинский, Л. Е. Реут и IO. И. Винокуров (53) 62! .762.4 (088.8) (56) Авторское свидетельство С(.(:Р № 859031, кл. В 30 В 15/02, 1979.

Богинский Л. (:. и др. Разработка способа получения трубчатых изделий, плакированных мета. l.ë è÷åñêèì порошком в кн; Гlрогрессивные процессы обработки материалов да влением ..Ми нск, Полымя, 1985, с. 69. (54) У(.ТРОЙ(ТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА (57) И.юбретени относится к порошковой металлургии, н частности к изготовлению трубчатых изделий из порошка. Цель по„„Я0„„1519921 А 1 (51) 4 В 30 В 15/02, В 21 В 1/16

2 вышение качества изделий. Оправку 1 устанавливают в полости втулки, выполненной в виде коаксиально установленных тонкостенных цилиндров 3. В образовавшемся кольцевом зазоре формуют порошковую заготовку, которую после окончательной сборки втулки деформируют в инструменте, представляющем собой плиты 7 и 8, одна из которых установлена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. В результате перекатывания заготовки между рабочими поверхностями плит происходит уплотнение порошковой заготовки. После завершения полного оборота втулки вокруг своей оси процесс изготовления изделия завершается.

Качество спрессованных изделий повышается за счет увеличения их плотности и устранения градиента плотности вдоль оси изделия. 2 ил.

)5 з

Изобре (ение относится к порошковой металлургии. в частно TH к устройствам д.1я изг<>1 <>иле иия 1 px 6<<3 TI и:3, I<. л и и и 1 lloрошка.

Целью изобретения является иовы(пение качества изделий.

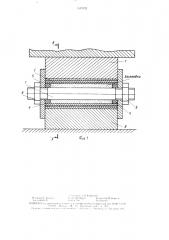

На фиг. 1 показана схема цредлагаечого устройства; на фиг. 2 сечение А — А на фиг. )

Устройство для изготовления трубчатых изделий из поро(ПKoв со lppжит цилин ц>ич<. с— кую оправку 1, установленную в полости втулки 2, собранной из To(1K<>PTPH(lh(x металлических труб 3, и сцентрированную там с помощью эластичных шайб 4. В кольцевом зазоре чежду оправкой 1 и втулкой 2 сформирована (кольцевым зазороч) порошковая:3;t tot<>13K;3. Устройство снабжено шайбами 5, лсг<1(<овленными на оир(3(>к< 1 до уll<>p;t с торцовыми новерхностял(и втулки 2 и зафиксированными с цочощьк> гаек (>.

Вся система размещ< на между или гами 7 и 8, совершающичи BoTI >р;<влениих одна от(нкительно .(ругой. ГЗ<>зл3ожен вариан(, к»гди одна из плит, неподв;(ж н(1, ;3 ДРЛ Р<3 и « 1(3<. Pl(i;IPT OT(30< IITP.lhtl<> (IPPBOH н<>звра тно- (и>< гу пател ьн<и;(в и же (<и с .

При г<>x< KB и стьч> четалли и скиx труб (ци.(ин,(р< в) 8 <и(рс,l< .IH<. T< я и 3 зависич<пти!

t =//l/I, где // об(ция тол(цина BTiлки;

h голщина стенки трубы.

Устройс(во работает следук>щич образоч.

Оправку устанавливак>т в Ho i<>< òè втллки 2, состоя(пей из коаксиально уст(3новленHblx тонкостенных труб >, и цснгрируют там < цочо(цьк> одной из эластичных I!I 4. ..< а TP <1 (3 об p<1.3<> B (1 â I I I <. м С Я К<>.1 Ы(« вол(.3<(lо p<. формук>г норошковук> .<аготовку, ус((>навлив lloT в то)>л к> ц(нтр>(рл ннцук> эг(аст(((нуto ш IHбу 4, а 1;3 T<. xl н;3 кон цс Bt t x частH x <>ll pB Bки 1 р;» <мсlll,<1(oT (<> упора с г<>рll< ны чи

ll<>H<. pxlI<><. гичи BTxлки 2 Ill<1 h>I

H x положение < ll<> vt<> ll(hK> ((ц к (>. Всlo систечу с п<>рошк<>ч р;(.<мсп(ак>т чежду нижней (неп<>движной) плитой 8 и Ilлитой 7, совершаю(цей в<>звра(но-иостуиате IhHop движение в направлении, перпендикулярном оси заготовки. Ш<1316hl 5 p.1>< >КВТ д lH Il;3(lpBB1ения <аготовки при псрекатынании ее чеж,lx плит;(ми 7 и 8, 3 òTàBêKHæå pëля удержания э,(астичных (цайб 4 и порошка заготовки в по.(<кти втулки 2 при се дефорчировании. П IHThl 7 и 8 выполнены с уl.л овыч уклоноч, об>есцечивающеч зах((а г и перекатывание порошковой заготовки, размещенной в f1<>.H>P I и втулки 2, и ее уи.н>тнение.

В резулыp.(едов;(т льиог< 13<> (и рич Tру унрл l<>l <> !>иди(3 I(l о сжа гии игxëKH 2, реа.(и перекатывание" 1;ll <>тонки, 19921

4 происходит уплотнение последней на оправку l. Величину радиальной деформации втулки 2 по двум диаметрально противоположным участкам задают в зависимости от требуемой плотности готового изделия.

При прохождении заготовкой одного образца вокруг оси устройство разбирают и готовое изделие снимают с оправки.

Нагружение заготовки осуществляют одновременно по всей длине образующей, что обеспечивает равномерное уплотнение порошка вдоль оси и дальнейшее равномерное распределение плотности цо длине изделия. Вследствие того, что втулка 2, которая передает давление на порошок, выполнена из металлического материала, последовательный (по периметру) характер ее нагружения не приводит к «вытеканию» материала втулки из очага деформации, как это имело бы место в известном устройстве, где втулка выполнена из эластичного материала. В известном устройстве такое перетекание эластичного материала г(роисходит вдоль оси прессуемого изделия, что г(риво»IT к неравномерному распределению плотности по длине. В предлагаемом устройстве выполнение втулки 2 из металлических труб обеспечивает отсутствие «перетекания» ее материала не только в осевом. но и в радиальном направлениях, т. е, в области, свободные от нагружения г(ри последовательности деформирования по периметру, что позволяет получать изделия с равномерно распределенной плотностью по сечению. Кроме того, втулка 2 должна обладать достаточной радиальной упругостью, что позволяет передавать на порошковую .<аготовку 5 необходимое давление, обеспчивае1 достаточную долговечность и надежt«>pTh втулки, снижает силовые затраты процесса. Для этого втулка 2 выполнена из коаксиально собранных тонкостенных (толщиной порядка О,б — -0,8 чм) металлических труб (цилиндров). Выполнение втулки в виде коаксиально собранных металлических цилиндров обеспечивает также ее высокую радиальную упругость и прочность. Изготовление цилиндров 3 из высокоупругого материала, например из ста.(ей типа 60С2, б0Г2А, бОГ, б5Г, 50ХГФА и др. еще в боль(lipé степени увеличивает упрлгие свойства втулки 2. Принцип упругости такой конструкции втулки подобен принципу упругости изделия типа листовой рессоры, когда каждый отдельный ее лист не обладает достаточной прочностью и не способен выдержиB;3Tt рабочие циклические нагрузки, в то же время сборка из таких листов обеспечивает достаточную прочность и высокие упругие качества конструкции.

Об(цая тол(цина втулки 2 составляет 3—

5 чм Радиальное деформирование втулки толщиной менее 3 мм может привести к возникновению в ней пластических деф<>рмаций, что не обеспечивает равномерное

1519921 уплотнение заготовки при ее перекатывании и многоразовое использование втулки.

Кроме того, затруднено изготовление такой втулки. Втулка толщиной более 5 мм обладает повышенной радиальной жесткостью, в результате чего 5 мм обладает повышенной радиальной жесткостью, в результате чего значительно возрастают силовые затраты.

Для избежания относительного проскальзывания цилиндров 3 при их перекатывании между плитами поверхность цилиндров перед сборкой втулки 2 подвергают дробеструйной обработке, которая не только увеличивает шероховатость и улучшает условия их взаимодействия, но и в результате наклепа увеличивает прочностные свойства цилиндров.

Лример. Изготовление пористого трубчатого фильтрующего элемента из .порошка нержавеющей стали Х18Н9Т длиной 250 мм, наружным диаметром 40 мм и внутренним диаметром 34 мм.

Для получения изделия используют оправку диаметром 34 мм и втулку с внут- 25 ренним диаметром 44 мм, собранную из пяти тонкостенных цилиндров толщиной стенки каждого 0,6 мм и выполненных из стали 65Г. Поверхность цилиндров подвергают дробеструйной обработке. После сборки устройства, где в кольцевом зазоре между оправкой и втулкой оформована заготовка из порошка XI8H9T с начальной относительной плотностью 0,3, осуществляют радиальное уплотнение заготовки путем ее перекатывания между плитами. Общее усилие процесса составляет I, I — 1,4 кН. Полученное готовое изделие имеет относительную плотность 0,65 — 0,68, равномерно распределенную по длине и сечению. что установлено методом гамма-просвечивания.

Также получены цилиндрические изделия из порошка ПМС-2 (медный), ПЖ2С2 (железный), ПТМ (титановый) и алюминиевого, средняя конечная относительная плотность которых (изделий) составляет 0,6—

0,7, общее усилие при этом не превышает

2,0 кН.

Аналогичное изделие, но длиной 300 мм, получено известным способом с помощью известного устройства. Общие силовые затраты процесса составляют 5,8 — 6,8 кН. средняя относительная плотность готового изделия по длине — 0,48 — 0,52. Градиент плотности вдоль оси иэделия соста вляет

8 — 100, что является причиной осевого перемещения порошка, вызванного перетеканием эластичного материала втулки. Увеличение степени радиальной деформации эластичной втулки с целью увеличения плотности прессуемого изделия приводит к возрастанию силовых затрат до 10- 12 кН. а также к образованию расслойньп трещин в изделии, что вызвано интенсивными процессами перетекания эластичного материала втулки при последовательном ее нагружении по длине.

Таким образом, применение предлагаемого устройства позволяет повысить качество изделий (повысить их относительную плотность, исключить возникновение градиента плотности вдоль оси изделия).

Формула изобретения

Устройство для изготовления трубчатых изделий из порошка, содержащее контейнер, выполненный в виде втулки и установленной в его полости цилиндрической оправки, и деформирующий инструмент, отличающееся тем, что, с целью повышения качества изделий, втулка выполнена в виде набора тонкостенных металлич« ких труб равной толщины.

«, l,ll tt <,II, ll I ин<н лии

1<<иit<лгнр I 13«нл«<л I < л н < 11 !3< р< и Е«рр< л«<р H I< it!)

3,<л,t «3<< Н "il I tIti t;t . н I . < и и < it < ) н

I3I I l1! I11! 1 н" нирит t и< нн < i лн и и «,< ll() и и «!«г< иичч и «гкр« I <и ll Ii è. I< II Г (.(.(.!

I I 3tt 3 i i!< t t,i + 3,< I it< < !II< t н и ll,ttt < !,<

I I:, iitt < н <, t« н нн и л t. ti, <,t:., t