Способ управления производительностью кристаллизационного отделения в сахарном производстве

Иллюстрации

Показать всеРеферат

Изобретение относится к способам управления процессами получения кристаллического сахара и может найти применение в пищевой и химической отраслях промышленности, в частности сахарорафинадном и свеклосахарном производстве. Целью изобретения является повышение качества сахара посредством согласования производительности участков уваривания и центрифугирования, что исключает нарушения режима процесса дополнительной кристаллизации, а также баланса материальных потоков полупродуктов. Способ предусматривает контроль суммарного временного сдвига между одинаковыми стадиями процесса уваривания утфеля в двух последовательно запущенных вакуум-аппаратах, при этом производят коррекцию производительности станции центрифуг, исходя из рассогласования текущих значений суммарного временного сдвига с одной стороны и текущих значений отношения запаса утфеля в утфелемешалках и производительности станции центрифуг с другой стороны. Непрерывный контроль суммарного временного сдвига осуществляют в течение всего цикла уваривания. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЯ4АЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ÄÄSUÄÄ 15201 (51) 4 С 13 r 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ.г .ее

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ CCCP (21) 4344193/30-13 (22) 15. 12. 8? (46) 07. 11.89. Вюл. N - 41 (71) Всесоюзный проектно-конструкторский и научно-исследовательский институт автоматизации пищевой промышленности (72) Э.Г.Ладыженский, Ю.М.Скаковский и А.О.Полторак (53) 664.1.012(088.8) (56) Авторское свидетельство СССР

Ф 821486, кл. С 13 F 1/00, 1981. (54) С110СОБ УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ КРИСТАЛЛИЗАЦИОННОГО ОТДЕЛЕНИЯ

В САХАРНОМ ПРОИЗВОДСТВЕ (57) Изобретение относится к спо- » собам управления процессами получения кристаллического сахара и может найти применение в пищевой и химической отраслях промышленности, в частности сахарорафинадном и свеклосахарном производстве. Целью изобретения явИзобретение относится к способам управления процессами получения кристаллического сахара и может найти применение в отраслях пищевой и химической промышленности, в частности, сахарорафинадном и свеклосахарном производстве.

Цель изобретения — повышение качества получаемого сахара.

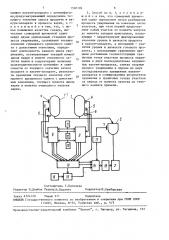

На чертеже изображена блок-схема, реализующая предлагаемый способ .

Кристаллизационное отделение сахарного завода снабжено,выпарными

2 ляется повышение качества сахара посредством согласования производительности участков уваривания и центрифугирования, что исключает нарушения режима процесса дополнительной кристаллизации, а также баланса материальных потоков полупродуктов. Способ предусматривает контроль суммарного временного сдвига между одинаковыми стадиями процесса уваривания утфеля в двух последовательно запущенных вакуум-аппаратах, при этом производят коррекцию производительности станции центрифуг, исходя из рассогласования текущих значений суммарно- . го временного сдвига с одной стороны и текущих значений отношения запаса утфеля в утфелемешалка» и производи- (/) тельности станции центрифуг с другой стороны. Непрерывный контроль сум- С марного временного сдвига. осуществляют в течение всего цикла уваривания .

1 з,п, ф лыр 1 ил аппаратами 1 (BA I u BA II), соединенными через утфелемешалку 2 с группой центрифуг 3. Выпарные аппараты снабжены датчиками уровня 4 и вязкости 5 и сигнализатором 6 выгрузки утфеля в утфелемешалку. На утфелемешалке 2 установлен датчик 7 уровня.

Датчики уровня 4 и вязкости 5 BA I и II связаны с соответствующими форьа- ователями 8 и 9 временных сигналов, выходы которых связаны с блоком

10 обработки временных сигналов, на который заведены выходы сигналиэато l520i02 ров б выгрузки утфеля из выларных аппаратов в утфелемешалку 2. Кроме того, формирователи 8 и 9 связаны с задатчиками 11-13 фиксированных координат (Но Х ;Н, f,, ° ° ° Н ю Хк) °

Процесс уваривания разбит на три стадии: первая — от момента запуска выпарных аппаратов до момента заводки кристаллов, характеризующегося уровнем и вязкостью, задаваемых задатчиком 11, вторая — от момента заводки до момента, характеризующегося значениями уровня и вязкости, задаваемых эадатчиком 12, и третья— до готовности продукта, характеризуемая значениями вязкости и уровня, задаваемыми задатчиком 13. Выходы блока 10 связаны с вычислительным блоком 14 и элементом 15 сравнения, который связан с задатчиком 16 и вычислительным блоком 14, который через преобразователь 1? соединен с датчиком 7 уровня утфелемешалок.

Выход вычислительного блока 14 связан через блок 18 управления производительностью центрифуг с группой центрифуг 3.

Способ осуществляют следующим образом.

Вначале в блоке 14 хранится среднестатистическая величина длительнос ти цикла уваривания .,щ.

Утфель, сваренный в выпарном аппарате 1 периодического действия, поступает в утфелемешалку 2, откуда потребляется группой центрифуг 3.

Сигналы уровня и вязкости от датчиков

4 и 5 поступают в блоки 8 и 9 формирования временных интервалов. Пусть первым в работу вступает BA Х, BA II пока выключен. Во время работы BA 1 формирователь 8 временных интервалов фиксирует интервалы времени за которые процесс уват ривания в ВА I проходит граничные точки соответствующих стадий I II, III. Полученные значения временных интервалов t,,, t „ поступают на вход блока 10 обработки временных сигналов. Эти значения являются опорными для процесса уваривания во втором ВА (ID .

Пусть второй ВА запущен во время работы первого исходя из величины текущего запаса утфеля в утфелемешалке 2 со сдвигом ДТ, обеспечивающим неразрывность потока утфеля при условии, что варка во втором ВА будет!

О l5

ЗО

55 происходить в том же темпе, что и первом. Блок 9 работает так же как и блок 8, фиксирует значение временных интервалов t-„, t ",,t и передает их в блок 10, где происходит сравнение значений

= Qt ! У соответствующих одноименным интервалам. Результаты сравнения суммируются в конце каждой стадии ведомого второго выпарного аппарата, образуя суммарный временной сдвиг между одинаковыми стадиями процесса уваривания в двух ВА. Пока ведущий ВА не закончил работу (т.е. утфель не выгружен в утфелемешалку), суммарный временной интервал Л запоминается в блоке 10 обработки, коррекция производительности центрифуг не производится и центрифуги продолжают работу с заданной производительностью. Когда ведущий ВА кончает цикл уварива " ния, сигнал от соответствующего сигнализатора 6 поступает в блок 10, который после сравнения в блоке 15 величины суммарного временного сдвига а с с допустимой д 7 выдает в блок

i4 сигнал, соответствующий величине л д в случае превышения допустимой зоны нечувствительности (т.e, d d! ) для проведения коррекции, при этом элемент 15 сравнения выдает разрешающий сигнал в блок 14.

В случае, если величина й!, не превышает допустимую Д2, разрешающий сигнал с элемента 15 сравнения на выход блока 14 не подается и коррекция производительности центрифуг не осуществляется.

Таким образом, сигналы от элемента

15 сравнения и сигнализа,ора б являются разрешаюпьчми для проведения коррекции. Величина суммарного временного сдвига по контрольным точкам б до момента выгрузки ведущего ВА запоминается в блоке 10, а с момента выгрузки ведущего ВА производится коррекция по достижению каждой контрольной точки. В процессе работы блок 10 формирует сигнал длительности каждого полного цикла ува."ивания и передает его в блок 14. В последний поступает также сигнал текущего значения массы запаса утфеля

N»„(t) в утфелемешалке 2, формируемый преобразователем 17 по величине сигнала датчика 7 уровня.

02 6

ВА I no отнош. нию к опорному процессу в BA II составляет л 7 = 1 ч. Следовательно, если производительность

Я,) центрифуг остается на уровне Я =

20т/ч, то в момент t = 7ч происходит нежелатепьный разрыв потока утфеля, что влечет эа собой перерыв в подаче продуктов центрифугирования на последующие по технологической схеме станции завода.

Для предотвращения этой неблагоприятной технологической ситуации и точного согласования производительности вакуум-аппаратов и центрифуг определяют величину откорректированной производительности станции центрифуг в блоке 14 по.выражению

M„„„(t) Q

-(t-t - ) +л

УВ, 7

10 и передает его в блок 18 управления производительностью группы центрифуг периодического либо непрерывного действия. Этот сигнал служит заданием для блока 18, управления производительностью группы центрифуr.

Таким образом, в результате согласования производительности станции центрифуг с производительностью станций ВА достигается исключение разры- 20 "1 ()

Яап ва потока утфеля, а также обеспечение требуемого режима процесса дополнительной кристаллизации утфеля в утфелемешалке, что приводит к повышению качества сахара ° 25

Пример. В кристаллиэационном отделении, включающем участок уваривания, состоящий из двух ВА производительностью 40 т утфеля за цикл уваривания каждый, и группы центри- . 30 фуг общей производительностью () J — 20т/ч, среднестатистическая длительность уваривания составляет для рассматриваемого продукта ь,= 3 ч.

Для обеспечения согласования производительности ВА и центрифуг необхо3S димо осуществлять запуск очередного

ВА при M. „ = 20т, т.е. со сдвигом между моментами запуска йТ = 2ч.

Пусть второй цикл BA I вследствие действия перечисленных возмущений оказывается удлиненным по сравнению с опорным (первым циклом BA II).

Рассматривают ситуацию, возникшую в момент времени t = 6 ч, считая, 45 что первое включение в работу ВА I происходит в момент времени t о = Оч.

В момент времени t = 6 ч в утфелемепилке находится запас утфеля M „„„(С)=

= 20т, которого хватает на i ч работы центрифуг, если они работают с производительностью Q „ = 20 т/ч.

ЭА

Таким образом, если в момент времени — t + 1 = 7 ч в утфелемешалку не подают готовый утфель из ВА I го

Формула изобретения происходит разрыв потока утфеля.

Однако цикл уваривания ВА Е оказывается удлиненным и в момент времени бч отставание темпа процесса в

10 т/ч

1, Способ управления производительностью кристаллизационного отделения в сахарном производстве, вклю5 15201

Блок 14 вырабатывает сигнал коррекции производительности группы ценK трифуг Q>, преобразуя величины поступающих на него сигналов по зависимо сти

Q (t) =

-(г-с ) + чв 1 и реализацию скорректированной производительности Q (t) путем управления группой центрифуг 3 от блока 18 управления производительностью, куда величина Q (t) в качестве задания

Y поступает от блока 14.

Полагаем, что отставание темпа уваривания BA I происходит до контрольной точки (t = 6 ч). после контрольной точки темп процесса в ВА соответствует темпу опорного процесса ВА II.

Поскольку осуществляют проверку

0 (g по контрольным точкам в течение всего цикла уваривания, то коррекция учитывает возможное HBpBcTBHûå и - после каждой контрольной точки к концу цикла уваривания .

Предлагаемый-способ по сравнению с известньм обеспечивает согласование производительности станции ваку-: ум-аппаратов и центрифуг, что исключает возможность разрыва потока либо переполнения утфелемешалки в условиях действующих возмущений, соэ= дает благоприятные условия для работы участка центрифуг и смежных участков завода, приводит к повышению качества готового продукта прч минимальных расходах энергоносителей.

1520102

Составитель Г.Богачева

Редактор И.Дербак Техред M.Õîäàíè÷ Корректор М.Самборская

Заказ 6724/29 Тираж 311 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно †издательск комбинат "Патент", г. Ужгород, ул. Гагарина, 101 чающем вакуум-аппараты с центрифугами,предусматривающий определение текущего значения запаса продукта в вакуум-аппарате в процессе варки, о тл и ч а ю шийся тем, что, с целью повышения качества сахара, вычисляют суммарный временной сдвиг между двумя одинаковыми стадиями процесса уваривания, сравнивают текущее значение суммарного временного сдвига с допустимым значением, определяют длительность каждого цикла уваривания, устанавливают текущий момент цикла варки и момент очередного запуска варки и корректируют величину производительности центрифуг в зависимости от текущего значения запаса продукта в вакуум-аппарате, результаты сравнения текущего значения сум" марного временного сдвига с допустимым значением, текущего момента цикла варки и момента очередного запуска варки.

2. Способ по и. 1, о т л и ч а юшийся тем, что суммарный временной сдвиг определяют путем разбивания процесса уваривания на конечное число участков, при этом первый представляет собой участок от момента запуска до момента заводки кристаллов, последующие — характеризуют фиксированные значения уровня и вязкости продукта в вакуум-аппарате, а последний — эначения уровня и вязкости готового продукта, с последующим сравнением времени достижения соответствующих граничных точек участков процесса уваривания в двух последовательно запущенных вакуум-аппаратах, считая опорным процесс уваривания в первом из двух последовательно запущенных вакуумаппаратах и суммированием результатов сравнения в граничных точках участков эа период от момента запуска до текущего момента времени.