Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может использоваться при производстве отливок из высококачественного чугуна. Цель изобретения - повышение в термообработанном состоянии динамической прочности и работы зарождения трещин в интервале от +20 до -60°С. Новый чугун содержит, мас.% : C 3,2-3,6 SI 2,1-2,7 MN 0,2-0,6 CR 0,02-0,1 CU 0,005-0,1 MG 0,03-0,06 CA 0,005-0,02 AL 0,005-0,01 РЗМ 0,01-0,03 N 0,005-0,01 V 0,01-0,06 NI 0,01-0,1 и FE остальное. Дополнительный ввод в состав чугуна NI позволяет повысить динамическую прочность в 1,05-1,1 раза и увеличить работу зарождения трещин в 1,1-1,2 раза. 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (50 4 С 22 С 37/10

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 0THPbfTHRM

ПРИ ГКНТ СССР (21) 4328206/31-02 (22) 17.11.87 (46) 07. 11.89. Бюл. ¹ 41 (71) Белорусский политехнический институт (72) Д.Н.Худокормов, В.М.Королев, С.Н.Леках, В.М.Михайловский, В.А.Гольдштейн, В.Ф.Дурандин, А.Г.Галков, Н.И.Бестужев, А.В.Железнов и N.M.Áîíäàðåâ (53) 669.15-196 (088.8) (56) Авторское свидетельство СССР № 985120, кл. С 22 С 37/04, 1982. Авторское свидетельство СССР № 1097705, кл. С 22 С 37/10, 1982.

Изобретение относится к металлургии, в частности к разработке составов чугуна для машин и механизмов, работающих в суровых климатических условиях (до -60 С).

Цель изобретения — повышение в термообработанном состоянии динамической прочности и работы зарождения о трещин в интервале от +20 до -60 С.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Показателями, характеризующими эксплуатационную надежность литых деталей, работающих при ударных нагрузках и низких температурах, являются динамическая прочность и работа зарождения трещин. Динамическая проч(5 4) ЧУГУН (57) Изобретение относится к металлургии и может использоваться при производстве отливок из высококачественного чугуна. Цель изобретения— повышение в термообработанном состоянии динамической прочности и работы зарождения трещин в интервале от о

+20 до -60 С. Новый чугун содержит, мас.Е: С 3,2-3,6; Si 2,1-2,7; Мп

0,2-0,6; Cr 0,02-0,1; Си 0,005-0,1;

Ng 0,03-0,06; Са 0,005-0,02; А1

0,005-0,01; P3N 0,01-0,03; N 0,0050,01; Ч 0,01-0,06; Ni 0,01-0,1; Fe остальное. Дополнительный ввод в состав чугуна Ni позволяет повысить ди- ф намическую прочность в 1,05-1,1 раза и увеличить работу зарождения трещин в 1 1-1,2 раза. 2 табл. С; ность характеризует максимальные напряжения, возникающие в литых деталях при кратковременном приложении нагрузки.

Работа зарождения трещин при ударном нагружении наиболее достоверно оценивает способность материала противостоять разрушающим напряжениям до развития магистральной трещины и полного разрушения образца. Анализ осциллограмм разрушения показывает, что ударная вязкость характеризует полную работу удара, отнесенную к единице площади сечения образца и слагается из работы зарожцения (КСэ) и работы распространения трещин (КС )

Последняя характеристика в чугунах с шаровидной формой графита, в от1520134 личие от сталей, в меньшей степени определяет способность материала противостоять разрушению при уже создавшейся трещине. Поэтому оценка материала с помощью динамической прочности и работы зарождения трещин является более реальной, отражающей условия работы литых деталей.

Ввод з состав сллава азота и ванадия способствует упрочнению dтвердого раствора за счет образования нитридов и карбонитридов ванадия, разномерно распределенных в металлической основе, Кроме того, ванадий повышает дислерсность продуктов распада аустенита и вследствие этого после ферритизирующего отжига измельчает зерно феррита. При снижении температуры испытаний (до -60 С) не происходит существенного искажения кристаллической решетки o(-твердого раствора — динамическая прочность и работа зарождения трещин повышаются.

Нижний предел содержания азота з чугуне (0,005 мас. ) установлен

MHHHMBJIbHbM его количеством, необходимым для образования карбонитридов ванадия, упрочняющих сплав. Верхнее. сцдержание (0,01 мас.%) определено исходя иэ ограниченной растворимости азота в жидких железоуглеродистых сплавах.

Нижний предел содержания ванадия в чугуне (0,01-0,06 мас. ) установлен исходя иэ достаточного упрочнения матрицы и измельчения зерна твердого раствора, а верхний — усилением карбидообразующего действия и увеличением продолжительности ферритизирующего отжига.

Снижение содержания кремния до

2,/ мас. по верхнему пределу значительно уменьшает микроликвационную неоднородность сплава. Так, при содержании в чугуне 2,8 мас. и выше микроанализом установлено наличие повышенного содержания Si в участках, примыкающих к графитным включениям.

Микроликвация кремния при снижении температуры испытаний до -60 С усили- 50 вает искаженность кристаллической решетки Ы-твердого раствора и приводит к хрупкому разрушению.

РЗМ в составе чугуна (0,01

0,03 мас. связывает 0 и S в не- 55 металлические включения и изменяет топографию их расположения, вытесняя, с границ зерен и переводя последние непосредственно внутрь зерна. В результате очищения границ зерен повышаются силы молекулярно-механического сцепления, обеспечивая лри низких температурах повышение динамической прочности и работы зарождения трещин.

Снижение верхнего предела содержания алюминия з чугуне до 0,01 мас. связано при повышенных его концентрациях вследствие достижения предела растворимости с ловышеннои склонностью чугуна к окислению и пленообразованию. Это приводит к нарушению сплошностн металлической основы сплава и преждевременному хрупкому разрушению.

Пример. Выплавка чугуна предлагаемого состава может осуществляться как в дуговой, так и в индукционной тигельной печах (в конкретном примере использована высококачественная тигельная индукционная).

В качестве шихтовых материалов используют литейные чугуны, отходы стали, возврат собственного производства, ферросплавы и специальные присадки. Получение необходимой концентрации ло углероду в чугуне достигают варьированием состава металлозавалки. Доводку по содержанию кремния, марганца, хрома осуществляют присадкой з зазалку ферросилиция, ферромарганца, азотирозанного ферро-, хрома. Содержание ванадия з составе чугуна достигают с гомощью феррованадия. РЗИ вводят в знде мишметалла.

Сферондизирующую обработку производят при 1400 С лигатурой з реакционной камере литейной форьы, 1

Пробы для изготовления образцов на механические испытания отливают в сырые песчано-глинистые формы, которые подвергают дзухстадийному ферритизирующему отжигу ло следуюо щему режиму: нагрев да 940 С; выдержка при данной температуре в течение

6 ч;.охлажденные до 720-730 С; выдержка 10 ч; охлаждение с печью до о

600 С; дальнейшее охлаждение на воздухе

Затем из проб вырезают стандартные образцы сечением 10х10х55 без надреза для испытаний на ударный изгиб. ударные испытания проводят на ротационном копре с осциллографированием процесса разрушения, позволяющем с помощью диаграмм разрушения оценить

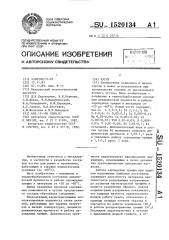

Таблица!

Хюенчесхнй состав, нас.2

Чр

0 $ Д Н I С ) ELrN C ll ) РВ Н (Гс j Eb lll+F з,а 1,s о,65 о,s о,ое.: о,оа5 о,!а о,is o,os о,о7 о,!s о,22 o,2о

ОсталаСредний

Иааестный

0,02 0,005 0,03

0,06 0,05 0,045

О,! 0,1 0,06

Предлагаемый

2

О,О! То

0,OS

О

0,005 0,01

0 0075 0 035

0,01 0,06

0,005 0,005 0,01

0,01 0,0075 0,02

0,02 0,0! 0,03

3,2 2,! 0,2

3,4 2,4 0,4

3,6 2,7 0,6

Инаннй

Средний

Верхний

Таблица2

К КДж, при темпеО ратуре испытания, С

Чугун

hд„„, МПа, при температуре

О испытания, С

+20 -60

-60

+20

Известный»

Предлагаемь»»»

2

1380

1520

1,4

1,25

1,42

1,55

1,6

1530

1660

1,28

1,45

1,52

5 1520 работу зарождения трещин и динамичес кую прочность исследуемых сплавов.

Охлаждение образцов до -60ОС осуществляют в специальном термостате с ! двойными стенками и теплоизоляцией.

В качестве охлаждающей жидкости используют ацетон в смеси с жидким азотом. Температуру охлаждающей ванны контролируют пентанным термометром 10 с ценой деления в 1 С.

По предлагаемой технологии выплавляют 5 составов предлагаемого сплава (на нижнем, среднем, верхнем, а также ниже нижнего и выше верхнего 15 пределов содержания ингредиентов) и известный сплав.

Химические составы исследуемых чугунов приведены в табл. 1.

Показатели динамической прочнос- 20 ти и работы зарождения трещин при температуре испытаний, +20 С и -60 С

j представлены в табл.2.

Как видно из табл.2, дополнитель- 2S ныл» ввод в состав чугуна никеля позволяет повысить динамическую прочность в 1,05-1,1 раза и увеличить работу зарождения трещин в 1,1-1,2 раза. 30

134 б

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, медь, магний, кальций, алюминий, редкоземельные элементы, азот, ванадий и железо, отличающийся тем, что, с целью повышения в термообработанном состоянии динамической прочности и работы зарождения трещин в интеро вале 20 — (-60) С, он дополнительно содержит никель при следующем соотношении компонентов, мас.Ж:

Углерод 3,2-3,6

Кремний 2, 1-2,7

Марганец 0,2-0,6

Хром 0,02-0,1

Медь 0,005-0, 1

Магний 0,03-0,06

Кальций 0,005-0,02

Алюминий 0,005-0,0!

Редкоземельные элементы 0,01-0,03

Азот 0,005-0,01

Ванадий О, Ь1-0,06

Никель 0,01-0,10

Железо Остальное и примеси серы до 0,027 и фосфора до 0,01%.