Износостойкий чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве тормозных колодок. Цель изобретения - улучшение жидкотекучести и повышение фрикционных свойств в агрессивных средах CO<SB POS="POST">2</SB>. Новый чугун содержит компоненты в следующем соотношении, мас.% : C 3-3,4 SI 1,6-2,2 MN 0,005-0,04 SB 0,05-0,14 MO 0,1-0,25 P 0,5-1,1 CE 0,001-0,02 B 0,04-0,12 и FE остальное. Изменение соотношения компонентов в чугуне известного состава (C, MN, P, CE и B) позволило в предложенном чугуне повысить жидкотекучесть в 1,3-1,6 раза, улучшить износостойкость в 1,2-2,25 раза и увеличить коэффициент трения в 1,5-2,2 раза. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (дц с1 С 22 С 37/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PCH0IVIV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

llP ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4346895/31-02 (22) 08.10.87 (46) 07.11.89. Бюл. Р 41 (71) Белорусский политехнический институт (72) Е.И.Шитов, Л.Л.Счисленок, Г.Т.Евдокименко, А.Н.Рак и Г.В.Кирпич (53) 669 ° 15-196 (088.8) (56) Авторское свидетельство СССР

Р 981426, кл. С 22 С 37/10, 1982.

Авторское свидетельство СССР

Р 1109461, кл. С 22 С 3?/10, 1983. (54) ИЗНОСОСТОГ1КИЙ ЧУГУН (57) Изобретение относится к металлургии и может быть использовано при

Изобретение относится к металлургии, в частности к разработке составов чугуна для тормозных колодок.

Цель изобретения — улучшение жидкотекучести и повышение фрикционных свойств в агрессивных средах СО .

Выбор граничных пределов содержания компонентов в .чугуне предлагаемого состава обусловлен следующим.

Пределы содержания компонентов установлены исходя из получения благоприятного сочетания структуры и свойств чугуна. Нижний предел по содержанию углерода и кремния 1,6 мас.7 и верхний предел по содержанию сурь.мы обеспечивают получение перлитной . структуры с включениями эвтектического цементита не более 5Х.

„„SU„„1520135 А 1

2 производстве тормозных колодок. Цель изобретения — улучшение жидкотекучести и повышение фрикционных свойств в агрессивных средах С02 Новый чугун содержит компоненты в следующем соотношении, мас.Ж: С 3-3,4; Si 1,62,2; Мп 0,005-0,04; Sb 0,05-0,14;

Мо 0,1-0,25; P 0,5-1,1; Се 0,0010,02; В 0,04-0,12 и Fe остальное.

Изменение соотношения компонентов в чугуне известного состава (С, Мп, Р, Се и В) позволяет в предлагаемом чугуне повысить жидкотекучесть в

1,3-1,6 раза, улучшить износостойкость в 1,2-2,25 раза и увеличить коэффициент трения в 1 5-2,2 раза.

1 табл.

Нижний предел по содержанию марганца 0,005 мас.Ж„ сурьмы 0,05 мас.Ж, молибдена 0,1 мас.7., фосфора 0,5мао.X и бора 0,04 мас.7 обеспечивает существенное повышение фрикционных свойств и жидкотекучести при минимальной степени легирования расплава.

Верхний предел по содержанию фосфора 1,1 мас.X при оптимальном сапер жанни церия способствует образованию изолированных включений фосфидной эвтектики. При содержании фосфора более

1,1 мас.Е фосфидная эвтектика затвердевает в виде сетки, что значительно повышает хрупкость сплава при ударных нагрузках и отрицательно сказывается на. его износостойкости.

Увеличение молибдена более

0,25 мас.Е не приводит к повышению

1520135 ностей составляет 2,0 и/с, а коэффициент взаимного .перекрытия К=30. Коэффициент трения определяют расчетным путем по силе трения (испытания проводят в камере, заполненной CO ).

Силу трения замеряют с помощью специального устройства, основным элементом которого является маятник.

Отклонения маятника от вертикальной оси в зависимости от прилагаемой силы предварительно тарируют.

Эксплуатационные свойства сплава оценивают по величине износа и коэффициенту трения. Жидкотекучесть чугуна определяют с помощью спиральной пробы. Температура чугуна при заливке 1350 С.

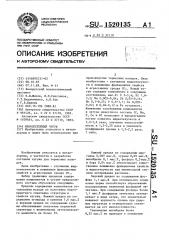

Химические составы чугунов и результаты исследований представлены в таблице.

Как видно иэ таблицы изменение соотношения компонентов в чугуне предлагаемым составом обеспечит повьппение жидкотекучести в 1,3-1,6 раза, улучшение износостойкости в i 22,25 раза, а также повышение коэффициента трения в 1,56-2,23 раза.

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, сурьму, молибден, церий, фосфор; бор и железо, отличающийся тем, что, с целью улучшения жидкотекучести и повышения фрикционных свойств в агрессивных средах С09, он содержит компоненты в следующем соотношении, мас.7., ь

Химииесний состое, иес.2

Уровень деревни ингреди тов

Чугун

Жид во И внес ену- г7>г" и есть> ооффицнен трение

Ьь, Ийе

0,39 230

400 3,6

Средний

3,6 2,0 0,8 0,08 0,5 0,0075 0,005 0,05 0,2 0,12

Иввестный

Ореднегееимй

2

З>0 16 0005 005 01 0001

3,2 1,9 0,02 0,09 0>17 0>01

3,4 2,2 0,04 0,14 0,25 0,02

0>61 290

0,73 310

0,87 330

8ниний

Средний

Верхний

О,О4

О,О8

0,12

5ЗО 2,8

610 1>6

650 3,0

0 5 0,8.

1 1 свойств материала и экономически нецелесообразно. Содержание церия

О, 001-0, 2 мас . 7 выбрано экспериментально и определяется максимальным измелъчением эвтектического зерна и получением определенной структуры.

Однако высокая стойкость включений при высоких температурах и низкая склонность к пластическому переносу микрочастиц чугуна на поверхность контртела способствуют стабильному процессу работы пары трения. Увеличивая углеродный эквивалент материала, приближают сплав к эвтектическому 1 составу, что положительно влияет на его жидкотекучесть. Модифицирование церием измельчает эвтектическое зерно материала, способствует измельчению включений графита и кристаллизации фосфидной эвтектики в виде отдельных включений.

Пример. Выплавляют чугуны, содержащие основные компоненты йа разных уровнях, а также известный сплав со средним уровнем содержания ингредиентов.

Расчет шихты для получения чугуна предлагаемого состава осуществляеа ся с учетом усвоения кремния и сурьмы на уровне 85-957, а молибдена фосфора, церия,и бора 80-90X..

Технология плавки чугуна состоит из расплавления высокоуглеродистых металлизированных окатышей и ввода в расплав ферросплавов кремния (757. Si) молибдена (45X No) фосфора (16% Р), бора (177. В) и кристаллической сурьмы. Перед заливкой в ковш вводят ферроцерий (107 Ce}.

Исследование износостойкости проводят на машине трения. Образец диаметром 10 мм перемещают по поверхности контртела, изготовленного из стали 45 с твердостью 61 HRC. Нагрузка на поверхность образца составляет

10 кгс/см . Скорость относительного перемещения контактируемых поверхУглерод 3,0-3,4

Кремний 1,6-2,2

Марганец 0 005-0,04

Сурьма 0 05-0 14

2олибден 0 10-0,25

Фосфор 0,5-1, 1

Церий 09001-0,020

Бор 0,04-0,12

Железо Остальное