Устройство для установки оправки в стане

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к трубопрокатному производству. Цель изобретения - снижение разностенности гильз путем повышения устойчивости оправочного стержня. Устройство для установки оправки в стане содержит ступенчатый оправочный стержень 1, установленную на нем втулку 2. Полость большего диаметра втулки выполнена длиной 10...80 диаметров меньшей ее полости. Внутри втулки установлена внутренняя втулка 3, наружный диаметр которой равен 0,5...0,8 диаметра большей ступени стержня. Внутренняя втулка входит в кольцевое углубление в большей ступени стержня и соединена со стержнем пружиной 4. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН д1) В 21 В 25/02

ВСЕ063ВЯ

ПЦ1 Щ- ЫИ1ЧИР"

ЬИЬГiИЗ.Е ->

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHGMY СВИДЕТЕЛЬСТВУ фи 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4322197/31-02 (22) 26 ° 10.87 (46) 15. 11.89. Вюл. № 42 (71) Московский институт стали и сплавов (72) Н.М.Вавилкин, В.С.Чугуевский, В.А.Попов, И.Н.Потапов, М.Н.Зрачев и P.Â.Íîñêîâ (53) 621.771.28.002.54(088.8) (56) Авторское свидетельство СССР № 464347, кл . В 21 В 25/02, 1974.

Авторское свидетельство СССР № 6621?2, кл. В 21 В 25/02, 1977. (54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПРАВКИ В СТАНЕ (57) Изобретение относится к обработке металлов давлением, а именно

„„SU„„1521513 А1 к трубопрокатному производству. Цель изобретения — снижение разностенности гильз путем повышения устойчивости оправочного стержня. Устройство для установки оправки в стане содержит ступенчатый оправочный стержень 1, установленную на нем втулку 2. Полость большего диаметра втулки выполнена длиной 10...80 диаметров меньшей ее полости. Внутри втулки установлена внутренняя втулка 3, наружный диаметр которой равен 0 5. ° .

0,8 диаметра большей ступени стержня. Внутренняя втулка входит в кольцевое углубление в большей ступени стержня и соединена со стержнем пружиной 4. 3 ил.

1521513

Изобретение относится к обработке металлов давлением, а именно к тру-бопрокатному производству.

Целью изобретения является сниже5 ние разностенности гильз путем повышения устойчивости оправочного стержня.

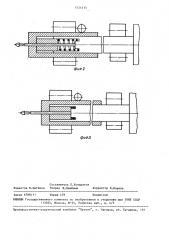

На фиг,1 изображено устройство в исходном положении; на фиг.2 — то же, во время прокатки; на фиг.З вЂ” то же, в момент окончания прокатки.

Устройство включает в себя оправочный стержень 1, выполненный ступенчатым с утолщенной частью и тонкой частью и оправкой на конце,втул— ку 2, внутреннюю втулку 3„ соединенную с утолшенной частью стержня посредством пружины 4, упорную голов-. ку 5, центрирующие ролики 6 и транспортирующие ролики 7.

Работа устройства осуществляется следующим образом.

Перед прошивкой заготовки (фиг.1) оправку располагают между валками прошивного стана,и втулку 2 транспортирующими роликами 7 выдвигают в переднее положение таким образом, чтобы она располагалась как можно ближе к оправке. Внутренняя втулка 3 своей

50 задней частью располагается в углублении утолщенной части стержня 1 и удерживается в таком положении пружиной 4, которая находится в ненагруженном состоянии. Центрирование тонкой части стержня происходит при этом по поверхности соприкосновения его с втулкой 2 и внутренней втулкой 3. Втулка фиксируется центрирующими роликами 6, внутренняя втулка — углублением утолщенной части

40 стержня.

При прошивке заготовки выходящая из очага деформации труба встречается с передким торцом втулки 2 и под действием тянущих сил от валков на45 чинает перемещать втулку относительно оправочного стержня 1 и центрирующих роликов 6.

Перемещаясь, втулка достигает внутренней втулки и начинает передви- 50 гать ее по оправочному стержню, преодолевая сопротивление пружины. Для того чтобы процесс прошивки протекал устойчиво, упругая сила сопротивления пр кины движению внутрен- 55 ней втулки не должна быть больше усилия, воспринимаемого втулкой от движущейся заготовки. В момент выхода трубы из очага деформации внутренняя втулка достигает поверхности дна углубления в утолщенной части стержня (фиг.3) . Отсутствие зазора между внутренней втулкой и дном углубления по окончании процесса прошивки обеспечивает наибольшую устойчивость стержня в данной конструкции. Для снятия трубы с оправочного стержня упорную головку 5 отодвигают назад.

Экспериментальные исследования . показали, что при длине углубления втулки, меньшем 10 диаметров мень- . шей ее полости, после нескольких про— шивок вследствие малой площади по верхности соприкосновения втулки с утолщенной частью стержня наблюдается снижение жесткости конструкции и повышение разностенности труб до

15... 17 .

Вместе с тем не рекомендуется применять втулки с длиной углубления более 80 диаметров меньшей ее полости, поскольку при прошивке коротких заготовок такая длинная втул— ка вследствие большой массивности и значительных сил трения о поверхность стержня может нарушить силовые условия захвата заготовки.

Таким образом, экспериментальными исследованиями установлено,что длина цилиндрического углубления в задней части втулки должна быть равна 10...80 диаметрам меньшей ее полости, что обеспечивает разностенность прошитых труб не более 10 .

Исследования, проведенные на промышленном оборудовании, показали целесообразность использования внутренней втулки диаметром, равным

0,5...0,8 диаметра большей ступени стержня. При большем диаметре втулки наблюдалось повышение разностенности труб до 13...14 вследствие уменьшения жесткости стенок цилиндрического углубления в утолщенной части стержня, Применение внутренней втулки диаметром менее 0 5 диаметра большей ступени стержня обусловливало повышение разностенности труб до 14...15X ввиду того, что втулка такого малого диаметра не может с достаточной жесткостью центрировать стержень, а повышение диаметра втулки за счет соответствующего увеличения диаметра утолщенной части стержня нецелесообразно в связи с резким увеличением веса

1521513

20 конструкции и мощности привода упорной головки. Для снятия трубы с оправочного стержня упорную головку отодвигают назад. При этом исчезает

5 давление трубы на наружную втулку и внутреннюю, и внутренняя втулка под действием пружины возвращается в свое исходное положение.

Пример. На промьпппенном двухвалковом стане поперечно-винтовой прокатки производили прошивку заготовок из стали 60Г диаметром

38 мм в толстостенную трубу наружным диаметром 38 мм и длиной 250 мм с толщиной стенки 10 мм. Центрирование оправочного стержня осуществляли предлагаемым устройством. Оправочный стержень выполняли ступенчатым, диаметр утолщенной части составлял

50 мм, ее длина — 2500 мм, диаметр и длина тонкой части стержня были равны соответственно 17 мм и 441 мм.

В утолщенной части стержня выполняли углубление диаметром 40 мм {что составляет 0,8 диаметра утолщенной части стержня) и длиной 160 мм, в котором располагалась пружина согласно фиг.1 наружным диаметром 34 мм с толщиной витков 1,5 мм. Внутренняя втулка наружным диаметром 40 мм и длиной 160 мм могла перемещаться в углублении оправочного стержня при сжатом состоянии пружины на расстоянии 120 мм. Центрирование тонкой части оправочного стержня производилось по поверхности ее соприкосновения с втулкой на расстоянии 51 мм (что составляет 3 диаметра тонкой части стержня) и с внутренней втулкой на расстоянии 160 мм. Втулку выполняли

40 диаметром 90 мм и дпиной 1500 мм, а в задней части по ее оси было сделано цилиндрическое углубление диаметром 50 мм и длиной 1360 мм, что составляет 80 диаметров ее меньшей полости.

Перед прошивкой втулка располагалась на расстоянии 140 мм от оправки, причем расстояние от дна углубления до утолщенной части стержня было равно 250 мм. При прошивке движущаяся труба осуществляла перемещение втулки относительно стержня до касания ею внутренней втулки, после чего обе втулки вместе совершали перемещение на 120 мм, преодоле— вая сопротивление пружины. В момент выхода металла из очага деформации внутренняя втулка достигала дна цилиндрического углубления в утолщенной части стержня, после чего упорную головку отводили назад и трубу снимали с.оправочного стержня.

При этом под действием пружины внутренняя втулка занимала свое исходное положение, а возврат втулки в исходное положение осуществляли вместе с движением упорной 1оловки вперед с помощью Tpàíспортирукяцих

pОликОВ, Раз нос тенност ь полученных таким образом труб составляла 9-107. и быпа равномерно распределена по всей длине трубы.

Ф о р м у л а и э о б р е т е н и я

Устройство для установки оправки в стане, включающее ступенчатый оправочный стержень, несущую его упорную головку, центрирующие ролики, установленную в них втулку с меньшим диаметром полости на передней стороне и большим — на задней соответственно диаметрам ступеней стержня и расположенную в ней с охватом меньшего диаметра ступени стержня внутреннюю втулку, установленную с возможностью ограниченного осевого перемещения, о т л и.ч à ю щ ее с я тем, что, с целью снижения раэностенности гильз путем повышения устойчивости оправочного стержня, полость большего диаметра у втулки выполнена длиной, составляющей 10...80 диаметров меньшей ее полости, внутрення.. втулка имеет диаметр, равный 0.5.. 0,8 диаметра большей ступени стержня, в,торце которой, со стороны меньшей ступени, выполнено кольцевое углубление под внутреннюю втулку и связывающую ее с дном углубления пружину, 1521513

Составитель Л. Кондратов

Редактор M.ÖHòêèíà Техред Л.Олийнык

Корректор Н.Король

Заказ 6788/11 Тираж 459 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101