Комбинированный сверхтвердый композиционный материал

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН.. (19) Ш1 (РЦ;ф .1 4 !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и двторСкому СаиДкткЛьСтам о

:. (54) КОМБИНИРОВАННЫЙ СВЕРХТВЕРДЫЙ .к

КОМПОЗИЦИОННИЙ МАТЕРИАЛ . r (57) Изобретение относится к параш- 4 ковой металлургии, в. частности к по" сл .лучению комбинированных сверхтвер- . АП дых композиционных материалов. Цель и изобретения — повышение качества ма ни териала и расширение ега технологи- - т ческих возможностей. Предложенный с

4,Г

ГОСУЯАР ТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fHHT СССР (46} 23.09.92. Бюл. - 35

, (21) 4321960/02 . (22) 23,09,87 (72) Л.Г. Клочков, А.В. Разумов и В.А. Салтыков (53) 621.762;669.018.95(088.8) Изобретение относится к порошковой металлургии, в частности к получению комбинированных сверхтвердых композиционных материалов.

Цель изобретения — повышение ка- . чества материала и расширение техно" логических воэможностей.

Предложенный комбинированный сверхтвердый композиционный материал .: содержит два режущих слоя на основе порошка алмаза или кубического нитри". да бора, пропитанных металлическим связующим. Иежду режущими слоями дополнительно расположена подложка иэ инертного напалнителя, а режущие слои выполнены иэ порошка с размером частиц в одном слое 3-10 мкм, а в другом слое 10-40 мкм. (51}5 В 22 F 7/02, В 32 В 7/02, В 23 В 27/14. комбинированный сверхтвердый IcoMITo» эицианный материал содержит два ре" жущих слоя на основе порошка алмаза или кубического нитрида бора, пропитанных металлическим связующим. Между режущими слоями расположен промежуточньщ слой иэ инертного наполните" ля, играющий роль подложки, причем дин режущий слой выполнен иэ параша с размером частиц 3-10 мкм, а друой " из парашка. размерам частиц 100 мкм. Ударная стойкость алмазного оя материала при резании сплава

-26 составляет 210 мин и для слоя з кубического нитрида бара при резаи стали ИХ-15 96 мин, а шерахаваость обработанной поверхности Е оставляет 0,26-0,28 мкм, 1 табл.., П р H M e р 1, В объем . PeaKqnof(Hoft ячейки помещают послайно.прессаван" ©3 ную шайбу иэ стружки металлического (Я связующего.(сплав титан-медь) с тем- фф пературай:плавления 9860 в количест- ф ве 2 r. На шайбу-связку насыпают . фр

1,0 г микропорошка кубического нитрп» да бора марки JIG 14/10 (эльбар), ко" тарый в готовом продукте будет играть роль первого режущего слой, далее -. слой -порошка окиси алюминия (инертный напалнитель) в количестве 1,? г и слой микропорошка алмаза марки ACN

10/7 в количестве 1 r, Слои уплатня" ют и закрывают крышкой из литографского камня, Снаряженный контейнер помещают в камеру высокого давления и в пресс, Создают давление,равное 15 кбар и через 3.. ° 5 с включа1522580 4 ют электрический ток силой 8001300 A. Величина электрической мощности даяния быть такой, чтобы плавлеииа металлического связующего нача-

5 лось зя 3...5 с с момента включения электрического тока. Выдерживают при этой мощности 18-27 с, после чего отключа|от tQK и выдерживают при том же давлении не менее 30 с. Снимают дав" ление и вынимают готовый продукт, П р и и е р 2. В,реакционную ячей=ку помещают послойно прессованную

"-шайбу иэ стружки металлического связующего иэ сплава тантал-медь массой

2,0 г с температурой плавления

1030,; затем 1 О г микропорошка кубического иитрида бора марки ЛПИ 5/3 Зльбор); порошок карбида кремния (,ииергиый наполи«тель) в количестве 20

1,2 Г; илхропорошок алмаза марки АСИ

7/5 н количестве 1,0 г, Слои уплотня" ют и эакрынают крышкой иэ литографского камня, Снаряженный контейнер помещают н камеру нысокого давления 25 и н пресс. Создают давление, равное

25 «Gap, и через 3...5 с включают электрический ток силой 1400-1600 А, Величина электрической мощности должна быть такой, чтобы плавлеиие метал- 31 лического связующего Началось за

2,5 с с момента включения электричес кого тока, Выдерживают при этой мощности- 5...20 с, после чего отключают ток и выдерживают при тои же данлении не менее 30 с. Снимают давление и вынимают готовый продукт, П р н и е р Э. В реакционную ячейку помещают послойно прессованиуюшайбу из стружки металлического свя- я е зующего из сплава тантал-иедь массой

2 г с температурой плавления 1030 С; затеи 1 г микролорошка кубического иитрида боря марки ЛПИ 5/3 (эльбор), ""ро"" "" карбида крем"и" (ннер™ наполнитель) s количестве 1,2 r, микропорашок кубического иитрида бора мархи ЛПИ 40/28 в количестве 1 r, Слои уплотняют и закрывают крьппкой из литографского камня; снаряженный контейнер помещают в камеру высокого давления и н пресс,,Создают давление, равное 5 кбар, и через 3...5 с включают электрический ток силой 14001600 A. Величина электрической мощности долж«я быть такой, чтобы плавна«ие металлического связующего иача" лось эа 2...5 с момента включения электрического така. Выдерживают при этой мощности 10...27 с, после .чего отключают ток,выдерживают при том же данле«ии ие менее 30 с. Снимают давление и вынимают готовый продукт, П р и и е р 4. В реакционную ячейку помещают послойно прессованную шайбу нз стружки металлического связующего из сплава тита«-медь с теипературой плавления 986 С в количестве

2 г, затем 1 г микропорошка алмаза

ACN 5/3, порошок окиси кремния (инертный наполнитель) в количестве

1,2 r, микропорошок алмаза АСИ 40/28 в количестве 1 г. Слои уплотняют н закрывают крышкой из литографского камня. Снаряженный контейнер помещают в камеру высокого давления и в пресс, Создают давление, равное 40 кбар, н через 3.. .5 с включают электричвскйй ток силой 800-1300 А. Величина элект" рйческой мощности должна быть такой, чтобы плавление металлического свя" зующего началось за 3...5 с с момента включения электрического тока, Вы. держивают при этой мощности 5с. 13 с, после чего отклю1ают ток н выдержнва" ют при том же. давлении не менее 30 ei

Снимают давление н вынимают готовый продукт.

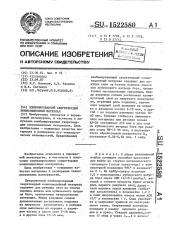

Сравнительные испытания проведены прн точении алюминиевого сплава АЛ"26 с четырьмя предельными пазами (алмазный режущий элемент) и стали ИХ-, 15, HRC 45-47 на следующих режимах реза«ия: а) v 400 и/иин, 8-0,04 мм/об, t 0,1 мм (для алмазного слоя), б) v 100 м/мин, 8 0,04 им/об, 6 0, 1 ми (для слоя иэ куоического,. ннтрида бора).

Критериеи стойкости выбран износ задней поверхности h> 0,4i Шерохова" тость обработанной поверхности онре". деляли по величине В (икм) после

10 иин точения, Результаты сравнитепьиых испытаний приведены в таблице, P

Полученные комбинированные режущие элементы позволяют производить как черновую, так н чистовую, финишную обработку нзделн% посредством смены сторон пластины для каждого конкретного случая, что отвечает расширению технологических возможностей инструмента.

Шерохо" ватость

К„, мкм

Способ Состав

Изввст ный

0f 32

Алмаз + 126 (Сп "Т1)

KH8 + (Cu-Ti) 54

0i32

Предложенный

Алмаз + (Cu-т1) 210

KH8 + (Cu" "Ti) 96

0,26

Составитель Е. Хромушина

Редактор Г, Мозжвчкова Техред Л.Сердюкова Корректор д.Патей

ЮВ Ю ф @ о@@ еЮЭ Ю

Заказ 4059; Тираж Подписное

$HHHlIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35 Раушская наб., д. 4/5

° В

Производственно-издательский комбинат "Патент", г .Ужгород, ул. Гагарина,!01

Формула изобретенная

Комбинированный сверхтвердый композиционный материал, содержащий два режущих слоя на основе порошка . алмаза или кубического нитрида бора, пропитанных металлическим связующим, отличающийся тем, что, с целью повышения качества материала

1522580 6 и расширения его технологических воз.можностей, материал дополнительно со

1 держит подложку из инертного паполнителя, расположенную между режущимИ слоями, при этом один режущий enoN выполнен из порошка с размером Maes@

3-10 мкм, а другой из порошка с pasмером частиц 10-40 мкм, Удар" ния стойкосц, мин