Способ измельчения кусковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к измельчению кусковых материалов в химической, строительной и др. отраслях промышленности, а также может быть использовано в производстве конструкционного графита и электродов. С целью получения качества за счет исключения переизмельчения способ измельчения кусковых материалов в барабанном измельчителе с перфорированным корпусом ведут путем перемещения измельчаемого материала между выступающими на внутренней поверхности барабана рабочими элементами при вращении барабана со скоростью 70-90 м/с с продавливанием через образованные стенками рабочих элементов сужающиеся каналы с входным сечением, составляющим 1,6-2,4 размера исходных кусков, и с выходным сечением 1,1-1,3 требуемого размера дробленных кусков. В качестве исходного материала используют непрокаленный кокс марки КНПС с грансоставом: +20 мм 0% -20+5 мм 78% -5+3 мм 15% -3+1 мм 7% с максимальным размером 20 мм. После измельчения получают продукт с размером зерен от -5 до +1 не менее 80%. 2 ил. 1 табл.

ССВОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„Л0„„152З158

А1 (51) 4 В 02 С 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОП РЫТИЯМ

ПРИ ГКНТ СССР

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

1 (21) 4249976/23-33 (22) 26.05.87 (46) 23. 11. 89. Бюл. К 43 (72) Б.К.Трусов, В.A.Ôèëèìîíoâ и Л.А.Семеренкова (53) 62 1.926.9 (088.8) (56) Авторское свидетельство СССР

В 1266561 кл. В 02 С 17/02, 1985.

Авторское свидетельство СССР

У 948432, кл. В 02 С 17/02, 1981. (54) СПОСОБ ИЗМЕЛЬЧЕНИЯ КУСКОВЫХ

МАТЕРИАЛОВ (57) Изобретение относится к измельчению кусковых материалов в химической, строительной и др ° отраслях промышленности, а также может бытьиспользовано в производстве конструкционного графита и электродов. С целью повышения качества sa счет исключения переизмельчения способ измельчения кусковых материалов в баИзобретение относится к области измельчения кусковых материалов в химической, строительной и других отраслях промышленности и может быть использовано в производстве конструкционного графита,и электродов.

Цель изобретения — повышение качества sa счет исключения переизмельчения.

Куски исходного материала вводят вовнутрь вращающегося барабана, где они под действием центробежных сил перемещаются к сужающимся каналам.

При этом куски материала испытывают раздавливающее усилие сужающихся

2 рабанном измельчителе с перфорированным корпусом ведут путем перемещения измельчаемого материала между выступающими на внутренней поверхности барабана рабочими элементами при вращении барабана со скоростью

70-90 м/с с продавливанием через образованные стенками рабочих элементов сужающиеся каналы с входным сечением, составляющим 1,6-2,4 размера исходных кусков, и с выходным сечением 1, 1-1,3 требуемого размера дробленых кусков. В качестве исходного материала используют непрокаленный кокс марки КНПС с грансоставом, Ж: +20 мм О, -20+5 мм 78;

-5+3 мм 15;. -3+1 мм 7 с максимальным размером 20 мм. После измельчения получают продукт с размером зерен от -5 до +1 не менее SOX. 2 ил., табл. плоскостей и разрушаются . Куски, размер которых не превышает входного сечения каналов, под действием центробежной силы выгружаются через них.

Благодаря этому обеспечивается получение мелкодробленого продукта узкого гранулометрического состава с заданным максимальным размером. Выгрузка готового продукта происходит под действием центробежной силы, что повышает интенсивность разгрузки эоны измельч ения °

Способ измельчения обеспечивает получение мелкодробленого продукта с гарантированным максимальным разме1523158

Отношение вы- Измельченный продукт, Е

Входное сечение

Скорость вращения барабана, м/с

Выходное сечение канала, мм

Отношение входного сечения канала к размеру исходных кусков ходного сече ния к требуе- Крупмому размеру ный, кусков +5 мм

Товарный, -5+1 мм

Мелочь, -1 мм канала, мм

81

81

32

48

2

1,6

2,4

5,5

5,5

6,5

6,5

1,1

1,1

1,3

1,2

1,3

13 .

16

13

17

13 ром кусков и с ограниченным содержанием тонкодисперсных фракций.

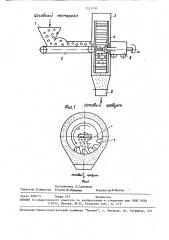

На фиг.1 приведена схема осуществления способа; на фиг.2 — барабан5 ный иэмельчитель, поперечный разрез.

На схеме изображены бункер 1, ленточный транспортер 2 и иэмельчитель

3, в корпусе которого находятся рабочие элементы 4, вращающиеся на шпинделе 5, а также разгрузочный патрубок 6.

Исходный кусковой материал иэ бункера 1 ленточным транспортером (питателем) 2 подается во внутреннюю полость барабана 3. Куски, подлежащие иэмельчению, под действием силы тяжести попадают в пространство между двумя сужающимися плоскостями рабочих элементов 4. Там куски под дей- 20 ствием центробежных сил перемещаются к выходному отверстию сужающихся плоскостей рабочих элементов, где они под действием раздавливающих усилий сужающихся плоскостей разрушаются и выгружаются через выходную щель.

Мелкодробленый продукт иэ барабана 3 разгружается через патрубок 6.

Пример. В качестве исходного материала используют непрокален- 30 ный кокс марки KMIC, влажность которого не превышает 0,8%. Гранулометрический состав исходного материала следующий,%: +20 мм 0 -20+5 мм 78;

25+3 мм 15; -3+1 мм 7. Средневзвешенный размер исходных кусков D

1 1,5 мм, их максимальный размер )„„„„

20 мм.

Показатели полученного материала для различных режимов приведены B таблице.

1 !

На дисперсионный состав мелкодробленого продукта влияет также угол сужения стенок рабочих элементов. При угле, составляющем (0,8-1,2) угла трения измельчаемого материала по металлу, получают продукт требуемого дисперсионного состава. При других значениях угла производительность способа резко снижается.

Изобретение позволяет предотвратить переиэмельчение материала, а также повысить производительность при невысоких энергозатратах.

Формула и з о б р е т е н и я

Способ измельчения кусковых материалов в барабанном измельчителе с перфорированным корпусом путем перемещения измельчаемого материала между выступающими на внутренней поверхности барабана рабочими элементами, отличающийся тем, что, с целью повышения качества за счет исключения переизмельчения, материал измельчают при вращении барабана со скоростью 70-90 м/с с продавливанием через образованные стенками рабочих элементов сужающиеся каналы .с входным сечением, составляющим 1,6-2,4 размера исходных кусков, и с выходным сечением 1, 1-1,3 требуемого размера дробленых кусков.

1523 158

Гото8ыи прйухт йто&й npoîôêëó

1 Фл.2

Составитель О.Самохина

Редактор И.Шмакова Техред М. Ходанич Корректор И.Муска

Заказ 6987/5 Тираж 543 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101