Способ изготовления поковок с отростками

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и, в частности, к способам получения поковок крестовин карданных валов. Цель изобретения - снижение расхода металла. Выдавливанием нагретой заготовки формируют центральную часть поковки и четыре отростка со сферическими торцами высотой H = 0,3...0,4 от диаметра отростка, а затем поперечно-клиновой прокаткой оформляют каждую пару отростков поковки. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК д11 4 B 21 Н 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЬТИЯМ

ПРИ ГКНТ СССР (2!) 4263559/31-27 (22) 17.06.87 (46) 23.11.89. Бюл. № 43 (71) Физико-технический институт АН БССР (72) В. А. Клушин, А. H. Давидович, В. М. Анищик, Е. В. Симонов и Л. И. Диреченик (53) 621.073 (088.8) (56) Патент Японии № 59 — 82139, кл. В 21 К 1/!4, 1984.

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления поковок крестовин карданных валов, и может быть использовано в автомобилестроении при изготовлении поковок крестовин карданных валов.

Целью изобретения является снижение расхода металла.

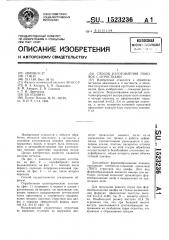

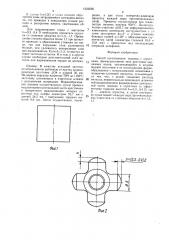

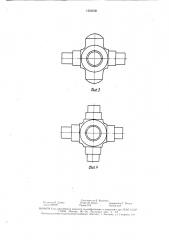

На фиг. 1 показана исходная заготовка; на фиг. 2 — полуфабрикат после выдавливания; на фиг. 3 — поковка после первого перехода поперечно-клиновой прокатки; на фиг. 4 — то же, после второго перехода.

Способ осуществляется следующим образом.

Отрубленную цилиндрическую заготовку (фиг. ) нагревают и подают в штамп с разъемными матрицами, где производят операцию прямого выдавливания центральной части крестовины и поперечного выдавливания четырех коротких отростков под цапфы с торцами сферической формы высотой 0,3...0,4 D (фиг. 2).

Выда влива ние укороченных отростков, не имеющих ступеней, на наружном диа„„Я0„„1523236 A 1

2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ (57) Изобретение относится к обработке металлов давлением и, в частности, к способам получения поковок крестовин карданных валов. Цель изобретения — снижение расхода металла. Выдавливанием нагретой заготовки формируют центральную часть поковки и четыре отростка со сферическими торцами высотой h=0,3...0,4 от диаметра отростка, а затем поперечно-клиновой прокаткой оформляют каждую пару отростков поковки.

4 ил. метре происходит намного легче из-за уменьшения сил трения и работы деформации. Соответственно уменьшается и распорное усилие, поэтому раскрытия штампа не происходит и на этой стадии обработки осуществляется безоблойная штамповка полуфабриката, объем которого равен объему готовой поковки.

Дальнейшее формообразование поковки производят поперечно-клиновой прокаткой (ПКП) отростков под цапфы. Этот вид формообразования является именно тем методом, который позволяет производить формообразование цапф в направлении их продольных осей.

Для получения ровного торца при формообразовании цапфы на стадии выдавливания формуют сферические выступы высотой h=0,3...0,4D, где D — диаметр отростка. Наибольший размер выступа (0,4 D) ограничен тем, что при большей высоте вытупа увеличиваются растягивающие напряжения на свободном торце отростка, что приводит к образованию трещин.

1523236

В случае 1 с0,3D в углах штампа образуются зоны затрудненного затекания металла, что приводит к повышению усилия распора и раскрытию матриц (вытеканию облоя).

Для выравнивания торца с выступом

h=0 3...0,4 D необходимо прокатать отростки со степенью обжатия 6=1,5...1,7. Превышение степени обжатия более 1,7 при прокатке приводит к образованию утяжины на торце, так как наружные слои удлиняются больше, чем удлинились центральные слои при выдавливании. Если 6(1,5, то выступ на торце частично остается. И в том, и в другом случае необходим дополнительный съем металла для выравнивания торцов на центрах.

Пример. В качестве исходной заготовки использовали рубленую от прутка цилиндрическую заготовку О34 и длиной 50 мм.

На первом переходе нагретую ТВЧ до 1150 С заготовку штамповали в известном штампе с разъемными матрицами. Формообразование поковки осуществлялось путем прямого выдавливания центральной части крестовины и поперечного выдавливания четырех отростков под цапфы диаметром 23,7 мм и длиной 24,5 мм с выпуклыми торцами высотой 9,0 мм. Затем осуществляли, nooseредно, в два этапа поперечно-клиновую прокатку каждой пары противоположных цапф.. Прокатку осуществляли при температуре нагрева поковки 950 С. Цилиндрические отростки О23,7 мм деформировались известными клиновыми инструментами с углами заострения р=5 и углами наклона боковых граней а= — 30 с образованием ступенчатых цапф (диаметры ступеней 16,6 и

15,8 мм) с припуском под последующие

10 операции шлифовки.

Формула изобретения

Способ изготовления поковок с отростками, преимущественно типа крестовин карда нных валов, за ключающийся в нагреве мерной заготовки и ее последующем формообразовании с использованием штамповки и поперечно-клиновой прокатки, отличающийся тем, что, с целью снижения расхода.

20 металла, первоначально производят штамповкой выдавливанием формирование центральной части поковки и отростков со сферическими торцами высотой h=0,3...0,4 D, где

D — диаметр отростка, а затем поочеред25 но прокатывают каждую пару противоположных отростков со степенью обжатия 6=1,5...

l,7.

1523236

Составитель В. Бещеков

Рс iHI

Заказ 6918I9 Тираж 572 По Ill ll CHOP

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 45

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина. О!