Способ автоматического контроля состояния роликов опорной зоны машины непрерывного литья заготовок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, точнее к непрерывному литью заготовок, и предназначено для контроля состояния опорной зоны машины непрерывного литья заготовок. Целью изобретения является увеличение точности. Способ позволяет улучшить качество металла, повысить производительность машины и выход годного за счет улучшения настройки машины путем контроля смещения и прогиба каждого ролика опорной зоны машины. Для этого измеряют расстояние от имитатора, установленного на фиксированном расстоянии от технологической оси и подобного ей, до бочки ролика, замеряют расстояние от оси качания кристаллизатора до точки измерения расстояния до бочки ролика и вычисляют смещение ролика вдоль технологической оси. Затем измеряют расстояние до бочки ролика при его полном обороте, определяют максимальное и минимальное его значения и вычисляют прогиб ролика и смещение ролика в направлении, перпендикулярном технологической оси. Устройство снабжено имитатором 3 технологической оси, приводной тележкой 4, двигающейся по имитатору, и в процессе перемещения с помощью бесконтактного измерителя 5 линейных размеров измеряют расстояния до бочки ролика, а с помощью датчика 6 измерения пути замеряют пройденный путь относительно оси качания кристаллизатора. Все вычислительные операции происходят в вычислительном блоке 13. 2 с.п. ф-лы, 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц4 B22D ll 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4410546/23-02 (22) 15.04.88 (46) 23.11.89. Бюл. № 43 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А. И. Целикова (72) В. А. Гутченко, М. И. Ляховицкий, Е. Н. Манаенко, В. С. Смирнов, А. А. Иванов и Г. П. Демин (53) 621.746.27 (088.8) (56) Авторское свидетельство СССР № 952414, кл. В 22 D 11/16, 1980.

Авторское свидетельство СССР № 1169788, кл. В 22 D 11/16, 1983. (54) СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ РОЛИКОВ ОПОРНОЙ ЗОНЫ МАШИНЫ НЕПРЕРЫВНОГО

ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО

ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ (57) Изобретение относится к металлургии, точнее к непрерывному литью заготовок, и предназначено для контроля состояния опорной зоны машины непрерывного литья заготовок. Целью изобретения является увеличение точности. Способ позволяет улучшить качество металла, повысить произво„„Я0„„1523248

2 дительность машины и выход годного за счет улучшения настройки машины путем контроля смещения и прогиба каждого ролика опорной зоны машины. Для этого измеряют расстояние от имитатора, установленного на фиксированном расстоянии от технологической оси и подобного ей, до бочки ролика, замеряют расстояние от оси качания кристаллизатора до точки измерения расстояния до бочки ролика и вычисляют смещение ролика вдоль технологической оси. Затем измеряют расстояние до бочки ролика при его полном обороте, определяют максимальное и минимальное его значения и вычисляют прогиб ролика и смешение ролика в направлении, перпендикулярном технологической оси. Устройство снабжено имитатором 3 технологической оси, приводной 4 тележкой, двигающейся по имитатору, и в процессе перемещения с помощью бесконтактного измерителя 5 линейных размеров измеряют расстояния до бочки ролика, а с помощью датчика 6 измерения пути замеряют пройденный путь относительно оси качания кристаллизатора. Все вычислительные операции происходят в вычислительном блоке 13.

2 с. и 1 з. п. ф-лы, 1 ил.

1523248

Изобретение относится к автоматизации производственных процессов в черной металлургии и предназначено для автоматического контроля настройки машин непрерывного литья заготовок (МНЛЗ).

Целью изобретения является увеличение точности.

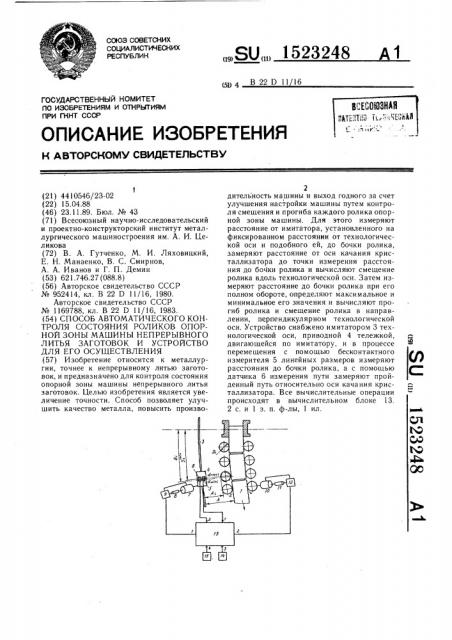

На чертеже изображена схема устройства для автоматического контроля состояния опорной зоны МНЛЗ.

Устройство автоматического контроля состояния опорной зоны МНЛЗ состоит из шарнирного тела 1, заведенного в роликовую зону 2, имитатора 3 технологической оси МНЛЗ и геометрически подобного ей, тележки 4 приводной, измерителя 5 бесконтактного, например лазерного дальномера

ИПЛ-2000, датчика 6 измерения пути, например датчика импульсов ПДФ-З, электродвигателя 7 тележки приводной, например типа Д32, тахогенератора 8 тележки приводной, например МИ-З2, регулятора 9 скорости тележки приводной, выполненного например на регулирующем аналоговом блоке РБА-П АКЭСР, двигателя 10 приводов роликов, например типа Д32, тахогенератора 11 приводов роликов, например типа

МИ-32, регулятора 12 скорости приводов роликов, выполненного например на регулирующем аналоговом блоке РБА-П АКЭСР, вычислительного блока 13, выполненного например на микропроцессоре КТС ЛИУС-2, ручного задатчика 14 скорости движения шарнирного тела по роликовой зоне, выполненного, например на блоке РЗД АКЭСР, и ручного задатчика 15 скорости движения тележки приводной, выполненного например на блоке РЗД АКЭСР.

Устройство работает следующим образом.

Перед началом работы в устройстве с помощью ручных задатчиков !4 и 5 вводится информация о рабочей скорости литья (скорости движения шарнирного тела 1 по роликовой зоне 2) и рабочей скорости перемещения тележки 4 приводной. Устройство включается после вывода тележки 4 на рабочую скорость.

Устройство работает циклически с программно заданной периодичностью.

На каждом цикле работы устройства выполняются следующие операции: опрос измерителя бесконтактного; опрос датчика измерения пути; определение положения ролика вдоль технологической оси МНЛЗ; определение прогиба ролика; определение положения ролика в направлении, перпендикулярном технологической оси МНЛЗ; выдача необходимых управляющих воздействий на приводы тележки и МНЛЗ с целью изменения их скоростей.

Алгоритм расчета положения роликов опорной зоны МНЛЗ в вычислительном блоке 13.

Приняты следующие обозначения:

5 t — текущее время работы устройства, Vi — скорость тележки приводной;

Ъ 2 — скорость литья (движения шарнирного тела по роликовой зоне);

V. — заданная скорость перемещения тележки;

V — — заданная скорость движения шарнирного тела;

В; — массив длин дуг от оси качания кристаллизатора до идеально выставленного ролика; !.5 i — номер ролика;

D, — — массив диаметров роликов опорной зоны МНЛЗ;

А — расстояние между опорной зоной

МНЛЗ и имитатором; т; — врем я пол ного оборота роли ка;

S";" — путь, замеренный датчиком измерени я пути, пройденный устройством до точки на имитаторе, расстояние от которой до бочки ролика минимальное;

А, — величина, определяющая положение ролика в направлении, перпендикулярном технологической оси МНЛЗ;

d; — расстояние от имитатора до бочки ролика, замеренное измерителем

30 бесконтактным; мия

d, — минимальное значение расстояния от имитатора до бочки ролика; тюка — максимальное значение расстояния от имитатора до бочки ролика;

Л;: — смещение ролика вдоль технологи35 ческой оси МНЛЗ;

6, — прогиб ролика;

Л, — смещение ролика в направлении, перпендикулярном технологической оси МНЛЗ.

Включение устройства сопровождается в вычислительном блоке 13 обнулением текущего времени t=0 и выдачей задания регулятору 9 скорости тележки приводной Ч1=Ч„.

Регулятор 9 скорости тележки устанав45 ливает заданное значение скорости движения тележки по имитатору, одновременно производится ввод, преобразование и масштабирование сигналов с измерителя 5 бесконтактного и с датчика 6 измерения пути.

Следующей операцией вычислительного блока является операция присваивания i=-1.

Следуюгцей операцией вычислительного блока является нахождение точки на имитаторе, расстояние от которой до бочки ролика минимальное. Это достигается дифференцированием сигналов с измерителя 5, после определения искомой точки происходит выдача задания регулятору 9 скорости Vi=0, 1523248 выдача задания регулятору 12 скорости

Vz=V и считывание величины сигнала с датчика 6, соответствующей величине S ".

В данный момент происходит включение таймера, а определение величины времени работы таймера является следующей операцией вычислительного блока.

Время работы таймера рассчитывается из условия полного оборота ролика и определяется по формуле л, ° D; т;=0,06 — — +1 сек.

Следующей операцией вычислительного блока является определение положения ролика вдоль технологической оси МНЛЗ и вычисление смещения ролика в этом направлении по формуле:

Л;=В,— Si

Далее, в момент времени (=т;, при полном обороте ролика происходит выдача задания регулятора 12 скорости Ч2=0.

Следующей операцией вычислительного блока является определение наименьшего и наибольшего значений расстояния от имитатора до бочки ролика при его полном обороте

4; =мин (41, Й ..., d„), МИИ

4 =ìàKñ (4ь 4, ..., d„ ).

l.

Следующей операцией вычислительного блока является вычисление прогиба ролика по формуле

y (4м1кс4юе) Следующей операцией вычислительного блока является определение положения ролика в направлении, перпендикулярном технологической оси, и вычисление расстояния от имитатора до бочки ролика по формуле

А;=А — D,.

Следующей операцией вычислительного блока является вычисление смешения ролика в направлении, перпендикулярном технологической оси по формуле

Л A dннн

Завершающей операцией вычислительного блока на первом шаге работы устройства является выполнение операции присваивания

i=i+1.

Второй и все последующие шагы работы устройства аналогичны работе устройства на первом шаге.

В качестве примера рассмотрим работу вычислительного блока 13 при контроле опорной зоны МНЛЗ.

Имеем следующие значения конструктивных и приведенных технологических пара-, метров: V, =1 м/мин, V=0,8 м/мин, А=800 мм.

Производится контроль ролика № 13 опорной зоны (по большому радиусу):

i=13, Dig=210 мм; Big=3560,4 мм.

После выдачи регулятору скорости тележки приводной задания Vi=1 м/мин тележка перемещается по имитатору. датчик перемещения и измеритель бесконтактный производят измерение. После выдачи задания регулятору скорости тележки Vi=

= — О м/мин и выдачи задания регулятору скорости приводов Vz=-0,8 м/мин с датчика ннн перемещения снимается показание

В этот момент времени происходит включение таймера, время работы которого равно л 210 тд=0,06- — — -+1=51 сек.

0,8

Расчет смещения ролика № 13 вдоль технологической оси МНЛЗ дает следующие результаты: Л З=3560,4- 3560,2=0,2 м.

При достижении момента времени

=тд, т. е. при полном обороте ролика № 13, имеем минимальное и максимальное значения расстояния от имитатора до бочки ролика:

dig =589,5 мм, d)3 =590,4 мм.

25 Прогиб ролика следующий:

6iz — (590,4 — 589,6) =0 4 мм.

Далее рассчитывают положение ролика № 13 в направлении, перпендикулярном технологической оси МНЛ3: A =800—

-210=590 мм и определяют смешение ролика № 13 в этом направлении: Лiz = 590,0—

-589,6=0,4 мм.

Следующая операция — присваивание

i=13+1=14, и далее происходит аналоЗ5 гичный контроль ролика № 14.

Ожидаемый экономический эффект от внедрения изобретения составит 0 2 /> от сокращения брака слитков по внутренним трещинам и О,ЗЯ от повышения производи40 тельности за счет обеспечения более точной настройки МНЛЗ и предотвращения прорывов корочки слитка.

Форлщла изобретения

1. Способ автоматического контроля состояния роликов опорной зоны машины непрерывного литья заготовок, включающий введение шарнирного тела между роликами, измерение прогиба и смещения роликов

50 относительно технологической оси МНЛ3, отличающийся тем, что, с целью увеличения точности, измеряют расстояние от имитатора, установленного на фиксированном расстоянии от технологической оси и подобного ей, до бочки ролика, измеряют рас55 стояние от оси качания кристаллизатора до точки измерения расстояния до бочки ролика и вычисляют смешение ролика Л; вдоль технологической оси по зависимости

1523248

Составитель А. Абросимов

Реда кт ор В. Дан ко Техред И. Верес Kорректор Т. Малец

Заказ 6932/! 0 Тираж 711 Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат <Патент», r. Ужгород, ул. Гагарина, 101 мни

Д,=В,— S„ где В; — расстояние от оси качания кристаллизатора до идеально выставленного i-ro ролика; мин

S; — расстояние от оси качания кристаллизатора до измеряемого i-ro ролика.

2. Способ по п. 1, отличающийся тем, что измеряют расстояние до бочки ролика при полном его обороте, определяют максимальное и минимальное его значения и вычисляют прогиб ролика 6; по зависимости

1d gh

c, ми

Д; =А; — с", .макс где d; — максимальное значение расстояния до бочки i-го ролика от имитатора;

d; — минимальное значение расстояния до бочки i-го ролика от имитатора;

А; — величина, определяющая положение i-ro ролика в направлении, перпендикулярном технологической оси МНЛЗ.

3. Устройство автоматического контроля состояния роликов опорной зоны машины непрерывного литья заготовок, преимущественно с шарнирным телом, установленным между роликами, содержащее два задатчика, соединенные с вычислительным блоком, 5 измеритель линейных размеров, отличающееся тем, что, с целью увеличения точности, оно снабжено имитатором технологической оси, установленным на фиксированном расстоянии от опорной зоны МНЛЗ, приводной тележкой с электродвигателем, датчиком.измерения пути тележки, двумя тахогенераторами, двумя регуляторами скоростей вращения двигателей, причем измеритель линейных размеров соединен с первым входом вычислительного блока, датчик измерения

15 пути соединен с вторым входом вычислительного блока, первый задатчик соединен с третьим входом вычислительного блока, второй задатчик соединен с четвертым входом вычислительного блока, первый выход которого соединен с первым входом первого регулятора, выход которого соединен с двигателем тележки, а первый тахогенератор соединен с вторым входом первого регулятора, кроме того второй выход вычислительного блока соединен с первым входом. второ25 го регулятора, выход которого соединен с двигателем приводов роликов, а второй тахогенератор соединен с вторым входом второго регулятора, причем измеритель линейных размеров установлен на тележке.