Устройство для магнитно-импульсного прессования деталей из порошкового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к устройствам для магнитно-импульсного прессования деталей из порошковых материалов, и может быть использовано для прессования деталей машин и приборов из металлокерамических порошков. Цель изобретения - повышение производительности прессования. Достигается это за счет использования для нагрева и прессования только первого полупериода импульса разрядного тока, что позволяет не только сократить время, используемое на само прессование и нагрев, но и использовать энергию, оставшуюся в емкостном накопителе более рациональным способом. За счет использования остаточной энергии емкостных накопителей уменьшается время их заряда. 3 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1511 4 B 22 F 3 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4406044/31-02 (22) 11.04.88 (46) 23.11.89. Бюл. № 43 (71) Северо-Западный заочный политехнический институт (72) Е. А. Алексеева, В. М. Петров и Н. А. Резвяков (53) 621.768.073 (088.8) (56) Авторское свидетельство СССР № 449774, кл. В 22 F 3/08, 1974.

Авторское свидетельство СССР № 420478, кл. В 22 F 3/02, 1974.

Дрожкин Н. Н. Миронов В. А., Вереща) ин В. А., Кот А. А. Электрофизические методы получения покрытий из металлических порошков. Рига: Зинатне, 1985, с. 44.

Изобретение относится к обработке материалов энергией сильного магнитного поля в области порошковой металлургии и может быть использовано для производства деталей машин и приборов из порошковых материалов.

Цель изобретения — повышение производительности процессования.

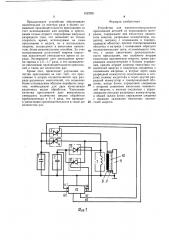

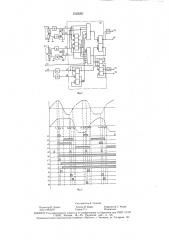

На фиг. 1 представлена функциональная схема устройства для магнитно-импульсного прессования; на фиг. 2 — один из вариантов схемы блока управления устройства; на фиг. 3 — временная диаграмма работы устройства.

Устройство для магнитно-импульсного прессования деталей из порошковых материалов (фиг. 1) содержит емкостные накопители 1 и 2 энергии, разрядные коммутаторы 3 — 6, индуктор 7, токопроводящую обо„„SU„„1523251 А 1

2 (54) УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ

ИЗ ПОРОШКОВОГО МАТЕРИАЛА (57) Изобретение относится к области порошковой металлургии, в частности к устройствам для магнитно-импульсного прессования деталей из порошковых материалов, и может быть использовано для прессования деталей машин и приборов из металлокерамических порошков. Цель изобретения — повышение производительности прессования.

Достигается это за счет использования для нагрева и прессования только первого полупериода импульса разрядного тока, что позволяет не только сократить время, используемое на само прессование и нагрев, но и использовать энергию, оставшуюся в емкостном накопителе, более рациональным способом. За счет использования остаточной энергии емкостных накопителей уменьшается время их заряда. 3 ил. 1 табл. лочку 8, матрицу 9 с порошком 10, основание 11 матрицы и блок 12 управления.

При этом один из выходов каждого из емкостных накопителей 1 и 2 соединен с первым зажимом индуктора 7 и основанием 11 матрицы в общую точку, к которой подсоединен общий зажим блока 12 управления.

Вторые зажимы емкостных накопителей 1 и 2 энергии через разрядные коммутаторы 3 и 5 соответственно подсоединены к второму зажиму индуктора 7, а через разрядные коммутаторы 4 и 6 соответственно к токопроводящей оболочке 8, причем токопроводящая оболочка 8, порошок 10 и основание 11 матрицы образуют последовательную электрическую цепь.

Блок 12 управления (фиг. 2) содержит делитель 13 и 14 напряжения, пороговые

1523251

0 0

0 0

1 1

1 1

1 0

1 0

0 0 1

1 1 1

1 1 0

25 устройства 15 и 16, компараторы 17 и 18, согласующие транзисторы 19 и 20, формирователь 21 импульсов схемы 22 — 24 задержки

Х1 Х2 ХЗ Х4 Х5 Х6 Х7

1 0 1 0 0

1 0 0 1 1

0 1 1 0 1

В таблице состояний и на схеме приняты следующие обозначения:

Xl, X3 — выходные сигналы пороговых устрой ств 15 и 16 соответственно (1 — накопитель заряжен);

Х2, Х4 — выходные сигналы транзисторов 19 и 20 соответственно (1 †отрицательная полярность напряжения на емкостном накопителе);

Х5 — сигнал от генератора импульсов;

Х6 — сигнал, разрешающий работу устройства;

Х7 — выходной сигнал формирователя импульсов;

Х8 — сигнал с выхода схемы 22 задержки;

Х9 — сигнал, разрешающий работу устройства в автоматическом режиме;

Уl, У2 — сигналы на срабатывание разрядУЗ, У4 ных коммутаторов 3 — 6 соответственно.

Работа устройства для магнитно-импульс« ного прессова ния деталей из порошковых материалов происходит следующим образом.

При включении устройства происходит заряд емкостных накопителей 1 и 2 энергии до заданного уровня напряжения (промежуток времени 0 — tl, фиг. 3), по достижении которого срабатывают пороговые устройства 15 и 16. После этого на схему блока 12 управления подается сигнал Х6, разрешающий работу устройства (момент времени tq) Из сигнала Х6 формирователем импульсов вырабатывается сигнал Х7, который через логическую часть блока 12 управления и схему 24 задержки поступает. на разрядный коммутатор 3 (момент времени

tq), через который происходит разряд емкостного накопителя 1 энергии на индуктор 7, при этом емкостной накопитель 1 перезаряжается до некоторого отрицательного уровня напряжения, причем в момент времени 4 при смене полярности направления на емкостном накопителе 1 появляется сигнал Х2. После этого, как произошел перезаряд емкостного накопителя энергии, устройство готово к работе в автоматическом режиме.

При поступлении сигнала Х5 с генератора импульсов (не показан) в соответствии с таблицей состояний логическая часть блока 12 управления вырабатывает сигнал У2

55 сигналов и логическую часть 25, построенную на микросхемах 155 серии и работающую в соответствии с таблицей состояний.

Х8 Х9 У1 У2 У3 У4 на разрядный коммутатор 4, через который происходит разряд емкостного накопителя 1 энергии на цепь, состоящую из токопроводящей оболочки 8, порошка 10 и основания 11 матрицы. Во время протекания разрядного тока порошок нагревается и к необходимому моменту времени, наиболее оптимальному с точки зрения технологии обработки, сигнал У2, продя через схему 23 задержки, превращается в сигнал УЗ (момент времени t6), вызывающий срабатывание разрядного коммутатора 5, через который происходит разряд емкостного накопителя 2 на индуктор 7, во время которого происходит прессование.

В моменты времени 4 и 4 происходит изменение полярности напряжения на емкостных накопителях энергии и одновременно изменение выходных сигналов Х2 и Х4 транзисторов 19 и 20 соответственно. По окончании разряда в соответствии с таблицей состояний логической части блока 12 управления начинается дозаряд емкостного накопителя 1 энергии до необходимого уровня напряжения. По окончании заряда срабатывает пороговое устройство 15 и на его выходе появляется сигнал Xl (момент времени

tg), подающийся на вход логической части блока 12 управления. Приход сигнала Х5 от генератора импульсов (момент времени

t 0) вызывает срабатывание разрядного коммутатора 6, через который происходит разряд емкостного накопителя 2 на токопроводящую оболочку 8, порошок 10 и основание 11 матрицы.

Во время разряда порошок нагревается до необходимой температуры, и в момент времени t логическая часть блока 12 управления вырабатывает сигнал Уl, вызывающий срабатывание разрядного коммутатора 3, через который происходит разряд емкостного накопителя 1 на индуктор 7. Во время разряда происходит изменение полярности на емкостных накопителях и изменение сигналов Х4 и Х2 на выходе транзисторов

19 и 20. В соответствии с таблицей состояний логической части блока 12 управления по окончании процесса разряда начинается дозаряд емкостного накопителя 2 до необходимого уровня напряжения, и далее процесс повторяется.

1523251

Формула изобретения

Фиг.1

Предлагаемое устройство обеспечивает значительное (в полтора раза и более) повышение производительности прессования за счет использования для нагрева и прессования только первого полупериода импульса 5 разрядного тока, что позволяет не только сократить время, используемое на самопрессование и нагрев, но и использовать энергию, оставшуюся в емкостном накопителе, более рациональным способом. За счет использования остаточной энергии емкостных накопителей уменьшается время их заряда. Эксперимент дает уменьшение времени заряда в 1,5 — 1,7 раза, а это эквивалентно увеличению производительности прессования в такое же количество раз. 15

Кроме того, происходит улучшение качества прессования за счет того, что прессование и нагрев осуществляются при разряде различных накопителей, что позволяет более оптимальным образом подобрать энергию, необходимую для двух качественно различных видов обработки. Улучшение качества прессования дает возможность уменьшить количество циклов обработки приблизительно в 2 — 4 раза, что приводит к увеличению производительности в такое же 25 количество раз.

Устройство для магнитно-импульсного прессования деталей из порошкового материала, содержащее два емкостных накопителя энергии, разрядные коммутаторы, индуктор, матрицу с основанием и токопроводящую оболочку, причем токопроводящая оболочка и матрица с основанием образуют последовательную цепь, отличающееся тем, что, с целью увеличения производительности прессования, оно снабжено вторым емкостным накопителем энергии, тремя разрядными коммутаторами и блоком управления, причем первые зажимы емкостных накопителей энергии и индуктора соединены с основанием матрицы, а вторые через один разрядный коммутатор подсоединены к второму зажиму индуктора и через другой разрядный коммутатор к токопроводящей оболочке, входы блока управления соединены с вторыми зажимами емкостных накопителей энергии, а выходы соединены с управляющими входами разрядных коммутаторов, а общий зажим блока управления соединен с первыми зажимами емкостных накопителей энергии.

1523251

Фиа 2

Составитель А Сергеев

Редактор В. Данко Техред И. Верес Корректор С Черни

Заказ 6932j10 Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101