Способ изготовления дорна для наложения полимерного покрытия на кабельное изделие

Иллюстрации

Показать всеРеферат

Изобретение относится к инструментальному производству. Цель изобретения - повышение качества полученного изделия. Для этого износостойкую вставку 1 размещают в тонкостенной трубке 2 из металла с временным сопротивлением разрыву 300 - 600 МПа и температурой плавления не ниже 900°С. Трубку 2 вместе со ставкой 1 обжимают и калибруют путем протягивания через волоку с относительным обжатием 16 - 23%. Затем трубку со вставкой запрессовывают в канал корпуса 4 с натягом 0,02 - 0,04 мм и конец трубки развальцовывают. При этом обеспечивается повышение точности и надежности крепления вставки и исключается снижение ее эксплуатационных показателей. 2 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТЯ4ЕСКИХ

РЕСПУБЛИК

4 В 23 Р 15/00, 11/00

5

ВППЮ - ПЫйЯЫМ

F:l Б.М О Т Е г. A

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4329080/25-27 (22) 17.11.87 (46) 23.11.89. Бюл. № 43 (71) Научно-производственное обьединение по природным и синтетическим алмазам и алмазному инструменту и Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности (72) М. Л. Чернега, В. А. Зайцев, Г. А. Зеликсон, Л. С. Ватрушин и А. H. Павлов (53) 657.515 (088.8) (56) Авторское свидетельство СССР № 985832, кл. Н 01 В 13/14, 16.05.80.

„„яц„„1523297 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНА

ДЛЯ НАЛОЖЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА КАБЕЛЬНОЕ ИЗДЕЛИЕ (57) Изобретение относится к инструментальному производству. Цель изобретения— повышение качества полученного изделия.

Для этого износостойкую вставку 1 размещают в тонкостенной трубке 2 из металла с временным сопротивлением разрыву 300—

600 МПа и температурой плавления не ниже

900 С. Трубку 2 вместе со вставкой 1 обжимают и калибруют путем протягивания через волоку с относительным обжатием

16 — 23%. Затем трубку со вставкой запрессовывают в канал корпуса 4 с натягом

0,02 — 0,04 мм и конец и конец трубки развальцовывают. При этом обеспечивается повышение точности и надежности крепления вставки и исключается снижение ее эксплуатационных показателей. 2 з.п.ф-лы, 4 ил.!

523297

Изобретение относится к инструментальному производству и может быть использовано при изготовлении дорнов для наложения изоляции на жилы кабельных изделий, различного рода сопел, дюз, направляющих для проволоки и других аналогичных изделий, рабочим элементом которых служит алмаз с отверстием.

Целью изобретения является повышение качества полученного изделия за счет обеспечения более надежного закрепления вставки в корпусе дорна, исключения нагрева вставки при ее закреплении в корпусе, в результате чего не снижаются эксплуатационные показатели материала вста вки, а также обеспечения точного центрирования вставки относительно корпуса.

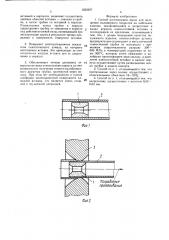

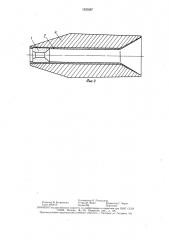

На фиг. 1 изображена вставка, помещенная в трубку; на фиг. 2 — процесс протягивания трубки со вставкой через волоку; на фиг. 3 — вставка, закрепленная в трубке; на фиг. 4 — трубка со вставкой, запрессованная в корпус и развальцованная в нем.

Дорн представляет собой износостойкую вставку с отверстием, закрепленную в металлическом корпусе. При этом вставку располагают как можно ближе к концу рабочей части дорна — на расстоянии не более l мм, Отверстие вставки служит направляющей для проходящей в ней проволоки, а коническая поверхность рабочей части корпуса служит для прохождения расплавленной изоляции.

Скорость прохождения проволоки достигает 1500 м/мин, а рабочая температура процесса доходит до 400 С. Вибрация проволоки заставляет ее соприкасаться со вставкой, охлаждение и смазка отсутствуют, а проходящий по наружной стороне дорна материал изоляции создает в корпусе дорна растягивающие напряжения. В результате отверстие вставки быстро изнашивается, а корпус инструмента иногда разрывается.

Для увели чени я срока службы дорнов в последнее время используют вставки из синтетических алмазов, повышающие износостойкость и нструмента, а корпуса изготавливают из легированной стали, что исключает их разрушение.

К дорнам предъявляются очень жесткие технические требования по точности и надежности. Отверстие вставки должно быть точно сцентрировано относительно корпуса дорна, так как малейший перекос или несоосность приводит к обрыву проволоки. Вставка должна быть прочно закреплена в корпусе. В связи с тем, что вставка расположена почти на самом конце дорна, где толщина стенки корпуса очень мала (менее 1 мм), то надежное и точное закрепление вставки в корпусе дорна представляет собой большую сложность.

Способ осуществляют следующим образом.

Износостойкую вставку 1 из синтетического алмаза с просверленным в центре каналом вставляют с небольшим зазором (до 0,1 мм) в тонкостенную металлическую трубку 2 (отношение толщины стенки трубки к ее наружному диаметру — 1/10), как показано на фиг. 1. Затем трубку 2 со вставкой протягивают через волону 3, имеющую отверстие заданного диаметра, с относительным обжатием 16 — 23Я (фиг. 2), в результате чего вставка обжимается стенками трубки и надежно закрепляется в последней, а наружный диаметр трубки становится калиброванным под заданный размер для запрессовки в корпусе.

Трубку с закрепленной в неи вставкой обрезают с двух концов на необходимую длину l (фиг. 3) и запрессовывают (в холодном состоянии) в канал корпуса 4 с натягом 0,02 — 0,04 мм, а конец трубки развальцовывают на коническом участке поверхности канала корпуса (фиг. 4).

Тонкостенная трубка должна быть сделана из металла или сплава с температурой плавления не ниже 900 С. Трубка должна иметь временное сопротивление разрыву

300 —,600 1йПа. Материалом трубки может служить, например, никель, латунь и др.

Пример. Вставка из синтетического алмаза марки «СВ» или другого имеет в готоном виде следующие размеры: наружный диаметр 1,8"""" мм; диаметр канала

0,42+" "" мм и длину 1,8" мм. Указанную вставку помещают внутри трубки из никеля на расстоянии 1 0 — 1 5 мм от ее конца. Трубка имеет следующие размеры: наружный диаметр 2,3,"" мм; внутренний диаметр 1,9 "" мм и длину 35 — 40 мм. Трубку со вставкой протягивают через волоку с диаметром калибрующего отверстия

2,03 — """ мм; при этом тянущее устройство захватывает трубку за конец, противоположный тому, в котором помещена вставка.

Затем трубку обрезают на длину 18 " мм, при этом расстояние от конца трубки, в котором закреплена вставка, до торца вставки должно быть не более 0,5 мм. Далее трубку со вставкой запрессовывают в канал корпуса, имеющий диаметр 2,0 "" мм, а конец трубки развальцовывают на его коническом участке. Основные размеры корпуса в готовом виде, угол конуса рабочей части 15, угол посадочного конуса I 54 30", наружный диаметр 5,0 мм, диаметр на конце рабочей части 2,2 мм, угол конической части канала корпуса 40, биение канала относительно посадочного конуса 0,01 мм.

Способ имеет следующие преимущества.

1. Обеспечивает надежное закрепление вставки в корпусе дорна. Применение тонкостенной металлической трубки, как промежуточного элемента конструкции между

1523297 вставкой и корпусом, позволяет осуществить двойное обжатие вставки — сначала в трубке, а затем трубки со вставкой в корпусе.

Развал ьцовка конца трубки в корпусе предохраняет трубку от смещения в корпусе под действием осевой силы, возникающей при эксплуатации дорна в результате трения проволоки о поверхность отверстия вставки.

2. Повышает эксплуатационные показатели синтетического алмаза, из которого изготовлена вставка. Это происходит за счет исключения нагрева вставки при ее закреплении в корпусе.

3. Обес печи вает точную центровку от- 15 верстия вставки относительно корпуса за счет возможности получения точного калиброванного диаметра трубки, протянутой через волоку. При этом нет необходимости в точной шлифовке цилиндрической поверхности алмазной вставки, что является очень сложной и трудоемкой операцией.

Фо рм ула изо6ре тен и я

1. Способ изготовления дорна для наложения полимерного покрытия на кабельное изделие, заключающийся в запрессовке в канал корпуса износостойкой вставки и последующем ее креплении, отличающийся тем, что, с целью повышения качества полученного изделия, износостойкую вставку предварительно размещают в металлической тонкостенной трубке из материала с временным сопротивлением разрыву 300—

600 МПа и температурой плавления не ниже 900 С, которую затем обжимают и калибруют протягиванием через волоку, а крепление износостойкой вставки в канале корпуса осуществляют путем развальцовки конца трубки в канале корпуса.

2. Способ по п. 1, отличающийся тем, что протягивание через волоку осуществляют с относительным обжатием 16 — 23%.

3. Способ по п. I, отличающийся тем, что запрессовку осуществляют с натягом 0,02—

0,04 мм.

1523297

Составитель H. Пожидаева

Редактор В. Бугренкова Тех ред И. Верес Корректор С. Черни

Заказ 6934/! 2 Тираж 894 Подп исное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О1