Способ упрочнения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и предназначено для упрочнения поверхностным пластическим деформированием локальных конструктивных элементов деталей формы тел вращения. Цель изобретения - повышение качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей. Корпусу сообщают движение обкатки по упрочняемой поверхности детали. Деталь контактирует с корпусом через равномерно установленные на нем обрабатывающие тела, количество которых выбирают из диапазона, определяемого неравенством: 0,135<SP POS="POST">.</SP>10<SP POS="POST">-2.</SP>HB<SP POS="POST">.</SP>D<SP POS="POST">3</SP>≤A(1-2φ/Α<SB POS="POST">D</SB><SP POS="POST">.</SP>N)<SP POS="POST">2.</SP>SIN<SP POS="POST">2</SP>φ/N/B+COS<SP POS="POST">2</SP>φ/N≤10<SP POS="POST">-2</SP>HB<SP POS="POST">.</SP>D<SP POS="POST">3</SP>, где: A=2φ<SP POS="POST">2.</SP>F<SP POS="POST">2.</SP>MD<SP POS="POST">2</SP>(1+B), B=4J/MD<SB POS="POST">1</SB> I и M - соответственно момент инерции и масса корпуса, N - количество обрабатывающих тел, F - частота колебаний детали, Α<SB POS="POST">D</SB> = 2ARCSIN (D<SB POS="POST">1</SB>/D<SB POS="POST">N</SB><SP POS="POST">.</SP>SINφ/N), D<SB POS="POST">1</SB> - диаметр окружности, касательной к обрабатывающим телам диаметром D, D<SB POS="POST">N</SB> - диаметр обрабатываемой поверхности детали с твердостью материала по Бринелю HB. Это позволяет обеспечить повышение толщины и максимальной твердости упрочняемого слоя, а также повышение равномерности упрочнения поверхностей на локальных конструктивных элементах деталей типа канавок и радиусных переходов, являющихся в процессе эусплуатации концентраторами напряжений.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУбЛИН

„„Я0„„1523317 (51)4 В 24 B 39 00-04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н Д BTOPCHQMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОбРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4372441/31 27 (22) 01.02.88 (46) 23. 11.89. Бюл. М - 43 (71) Львовский политехнический институт им. Ленинского комсомола (72) В.А. Щигель, В.С. Ступин, В.А. Дьяченко, С.Н. Павлов, И.С. Афтаназив и A.N. Kvxc (53) 621.757.06 (088.8) (56) Авторское свидетельство СССР

В 1207732, кл. В 24 В 39/04, 06.08.82. (54) СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к машиностроению и предназначено для упрочнения поверхностным пластическим деформированием локальных конструктивных элементов деталей формы тел вращения.

Цель изобретения — повышение качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей. Корпусу сообщают движение обкатки по упрочняемой поверхности детали, Деталь контактиИзобретение относится к машиностроению и предназначено для упрочнения поверхностным пластическим деформированием локальных конструктив.ных элементов деталей формы тел вращенияя, Целью изобретения является повышение качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей. рует с корпусом через равномерно установленные на нем обрабатывающие тела, количество которых выбирают из диапазона, определяемого неравенством: 0,135 10 HB.1)3 А(1-2 lI/ú n)

csin и/п/(В + cos 1Г/и) 10 НВ D, где А = 2 Р f2.mD2 (1+В), В = 4I/mD2

I u m — соответственно момент инерции и масса корпуса, n — количество обрабатывающих тел, f — частота колебаний детали; Ыв = 2arcsin(D,/D и з1п1 /п), D, — диаметр окружности, касательной к обрабатывающим телам диаметром D, D „ — диаметр обрабатываемой поверхности детали с твердостью материала по Бринеллю.НВ. Это позволяет обеспечить повышение толщины и максимальной твердости упрочняемого слоя, а также повышение равномерности упрочнения поверхностей на локальных конструктивных элементах деталей типа канавок и радиусных переходов, являющихся в процессе эксплуатации концентраторами напряжений. 7 ил.

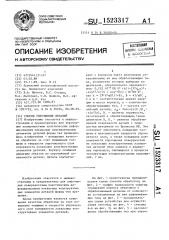

На фиг, 1 представлена принципиальная схема способа обработки; йа фиг. 2 — график зависимости энергии соударения корпуса обкатника с обрабатываемой деталью от количества установленных на нем деформирующих тел; на фиг. 3 — принципиальная схема устройства для осуществления способа; на фиг. 4 — сечение

А — А на фиг. 3; на фиг. 5 — расположение обрабатывающих тел при упроч1523317 пении цилиндрических поверхностей, на фиг. 6 - то же, при упрочнении конических поверхностей; на фиг. 7 то же, при упрочнении криволинейных

5 понерхнос тей.

На деталь формы тела вращения 1 напротив подвергаемого упрочнению локального конструктивного элемента (канавки, радиусного перехода и т.п.) свободно устанавливают корпус обкатника 2, на котором равномерно расположены обкатывающие тела — ролики 3, а их количество выбирают из диапазона, определяемого неравенством

s 1nг— и

0,135 10 . НВ.Рз с A(i — — — ) г 2У

d n с

В+созгЯ и

-г

< 10 НВ.D, где А 27 t г ЕгптРг (1+B);

4I

В = — — °

mD", г — количество обрабатывающих тел 3; — частота колебания детали;

1 и тп — соответственно момент инерции и масса обкатника 2;

30 э, . r(2arcsin(— sin -);

8 D n

50 (2) D,=D+2D+4А

Величина диаметра D, выбрана из условия обеспечения максимальной силы взаимодействия корпуса обкатника 2 с обрабатываемой деталью 1 при устойчивом режиме вибрационного поддержания вращения обкатника, который

D — диаметр окружности, касательной к обрабатывающим телам 35 диаметром D;

D — диаметр обрабатываемой пои верхности детали с твердостью материала по Бринеллю НВ (фиг. 1) . 40

Обрабатывающие тела 3 выполнены, например, в виде стальных закаленных роликов диаметром D твердость материала которых выше твердости материала упрочняемой детали 1. Установле- 45 ны ролики 3 на обкатнике с возможностью вращения, причем диаметр окружности, касательной к обрабатывающим телам, равен согласно экспериментальным исследованиям реализуется при собпюдении неравенства

Р„ D„ D+ 2Р + 4А

Ролики 3 установлены так, что плоскость их вращения нормальна к поверхности детали 1 в точке контакта.

Детали 1 сообщают круговые колебания в плоскости, перпендикулярной ее геометрической оси, с определенной амплитудой и частотой. Под действием колебаний свободно установленный на ее поверхности корпус обкатника 2 за счет эффекта вибрационного поддержания вращения вовлекается в обкатку.

Контактирование корпуса обкатника

2 с поверхностью обрабатываемой детали 1 происходит через обрабатывающие тела — ролики 3. Вступление в контакт с поверхностью детали 1 каждого обрабатывающего ролика 3 в процессе обкатки кольцевого обкатника происходит с ударом, причем соударяющимися телами являются обрабатываемая деталь 1 с одной стороны и кольцевой обкатник с другой. Соударение корпуса обкатника 2 с обрабатываемой поверхностью детали 1 при контактировании их через ролики 3 приводит к тому, что в местах контакта с обрабатывающими роликами 3 материал детали 1 пластически деформируется и упрочняется. Эллипсообразные следы соударений при этом имеют шероховатость, равную шероховатости полированных обрабатывающих роликов 3 ° Вращение кольцевого корпуса обкатника

2 и указанное выше расположение роликов 3 обеспечивают перекрытие следов соударений по всей обрабатываемой поверхности детали 1. Время обработки устанавливают в каждом конкретном случае экспериментальным путем в зависимости от физико-механических свойств материала обрабатываемой детали 1 и требуемых параметров качестяа упрочнения.

Количество обрабатывающих тел (роликов) определяют исходя из следующего. Хорда Н является общей для окружности детали диаметра D„ и окруж ности диаметра D,, касательной к обрабатывающим телам 3 (фиг. 1).

Из д АОВ

Р л

Н=2 "sin-=D sin

2 2 1 и

1523317

Из ДАО,В

2à 2f) 21)) — = (— — ) — =

Ыд а и (а оБ до(П* =Лс

)) . г

D„sin - = D sin и о 2

25 откуда

Ыа о лЫ

2 2 2

П п)„V -V sin(- — 0 )Д = S cos x (. o6(+ ) об (-) (45 (3) 2Л

Д = Ы и

2 и где a = -- — центральный угол окруж— и ности, касательной к обрабатывающим телам, образованный ее радиусом, проведенным из центра к точкам контакта детали с двумя соседними обрабатывающими телами.

"a . "а

Н = 2 —" sin — = D sin—

2 о

15 где a — центральный угол детали, обд разованный ее радиусами, проведенными из центра ее сечения к точкам контакта с двумя соседними обрабатывающими телами.

Следовательно, D,, 7

o) = 2arcsin(— sin -) а D u

За время перехода от контакта де- 30 тали с одним обрабатывающим телом к контакту с соседним с ним обкатник повернется вокруг своей оси на угол

ЛЫ, Величина Л Ы определяется из сравнения двух соседних положений обкат 35

/ ника: касания его в точках А и А, и (II касания в точках A u A

Из аА 0,0

I как дополнительный угол к углу ОО„А равный сумме двух не смежных с ним углов треугольника, откуда следует

За период одного колебания детали обкатник осуществляет одно движение обкатки по ее поверхности, придя к началу следующего периода в исходную точку и провернувшись при этом на некоторый угол вокруг своей геометрической оси. Так как поверхность обкатника ввиду наличия на ней промежутков между соседними обрабатывающими телами прерывиста, то в момент начала очередного периода колебаний детали обкатник может прийти в исходную точку контакта с деталью условной точкой на окружности, касательной к обрабатывающим телам и лежащей в зоне промежутка. Введя обозначения

20 и* = — — из которого о и* = 2)) угол

1 У

Д поворота обкатника за период колебаний можно выразить так:

41 21)

2о — — — = 2)) (1 — — — )

I

Угл ова я скор ос т ь обка тника

2Т)

27)) (1 — — -) о6 чаи () ) о6 Т Т

1 где Т = — — период колебаний детали

f с частотой откуда

27) (,) = 2)) f = 2И(1 — — -) . (4)

or o6 и

8 где f — частота вращения обкатника. об

Составим уравнение количества движения обкатника, введя систему прямоугольных координат ХОУ (фиг. 1).

Изменение количества движения обкатника по оси Х!!

% — (-V ) cos(- — о()) = S cos x

o6 (- ) о

II, o(g ))

"(— — -) + S sin(— — -)

2 и - 2 и

Изменение количества движения об« катника по оси У о а о с(а )1

> (-- — -) — S sin(-- — -) (6)

2 и о 2 и где V u V — соответственно скооб (-) о6 (i) рость центра обкатника до и после удара;

S и Я вЂ” нормальная и касао тельная составляющие вектора импульса (произведения массы обкатника на соответствующую его скорость) .

Изменение количества движения обкатника при вращении вокруг его центра масс

1523317 первого, получим

Is I r,s» (8) 20

S,„è

de — )>

2 (12) I(ur — ы ) - S cos(— - -") (+1 t < 2 и

7(D, — S sin(— — -) ) — > (7)

2 и где си и о — соответственно угловая (-1 (> скорость обкатника до и после контакта обрабатывающего тела с де- 10 талью.

Полагаем, что в процессе удара деталь не проскальзывает относительно обрабатывающего тела, т.е. где f — коэффициент трения материа1 ла обрабатывакнцих тел по материалу детали.

Средняя величина угловой скорос= ти обкатника (,) "Ж. (9)

06 2

Линейная скорость центра обкатника до и после удара с деталью

V = - (10) D D р (.1 2 (.) о6 (+1 2 (1

С учетом (3) уравнения (5) — (7) мож30 но представить в виде;

Ļ> . d c(mU sino(= S cos -- + S sin — ;

es>) " 2 2 до(.,ц 35

mVo, mV,< > cos abS

Я» . dd Р

? (сд - (d ) = -(S cos — — $ sin «-) > - > 2 " 2 2 (11)

Выразив линейные скорости через 40 угловые согласно (10), первые два уравнения представим в виде

dd dd

m --"(ц sino(= S sin â + S cos —, 2 Н " 2 " 2, 45

D 3 . Д

m — И - m — у cosЫ = S cos

2 И 2 (> 2.

dd — S sin—

° Ы 50

Умножив первое уравнение на sin —, dd ю а второе на сов — и сложив их между

2 собой, получим

sink.sin — + m — ы<, соз ——

2 и 2

2 dd — m - - и cosd cos — = Бл.

2 - 2

Умножив первое уравнение на cos

dA

° Dd

2 а второе на sin — и вычтя второе из

D, . do(D до(m — у sino(cos — — m - > sin — +

2 <-! 2 2 2

D йЫ

+ ш ->-у cos»>. .sin — = S

2 (l 2

Пользуясь известными тригонометрическими соотношениями для суммы углов, касательную и нормальную составляющие вектора импульса из получен" ных уравнений представим в виде.

D г Д М1

4> соs(d + — ) +4> + cos — >, 2 (-) 2 2

D . dd Ы-

S = m — (d sin(o(+ — ) -ы;sin — ) 2 (-) 2 2

Подставим полученные значения

S в уравнение (»), > шда

Т(ы — 4><. ) = — - Г -и cos(c(+ (ч - 4 (->

М До(do( х соз + (д cos -- ->,> sjn(g — )

2 < 1 2 (-1 2

М . dd1

> sin — +у sin

2 (+1 2

После. преобразования получим соотношение между угловыми скоростями до и после удара дЯ

I + — - cos»(4 — (d ц И

2 у mL2

Подставим значения Я„и S в

>. (8), тогда условие непроскальэывания обкатника при его обкатке по детали примет вид

do(dd, -Ed cos -- -у cos(d + — )

2 2

Ды, дс( (Е, у sin(d+ — )-И sin—

И 2 И 2

Обозначив в уравнении (12) множиmD

+ — cosd

4 тель К вЂ” —— ря

У представим д + >

4 систему уравнений (9) и (12) в виде

15?3317

4? — (? К = О (4 1 (-1 (?,, 1 - (?(, = 2 (? „

Ее решение

2К (? = — -(? (= 2м — — (13)

К+1 tea (.- I ot 1+@ ющей неравенству

Полагаем, что энергия деформирования Э„ материала обрабатываемой детали равна энергии удара, т.е. разнице кинетических энергий обкатника, до и после удара:

1 mD2 mD2

Э = (Д + .Х) ((л?2 (д? 2 ) (д + Д-)к

2 4 (1 (1 4

И((+ (?(+1 шД12

3t(— — I — — — ) (— (?, ) = (J (д + — — — )» 20

2 (1 И о6 4

П(д1 2

+ — cos4

П1д г 25

=(? .((? — -(1 — соз(2) (5 ((4

П1пг

П1д1 2 где I + †" — момент инерции обкатни4 ка относительно точки

30 конта кта с деформирующими телами.

Здесь использованы зависимости (9) и (12) . С учетом (13) и (4), а также принимая во внимание, что

I л

К 1 — cos2—

21(. л и

n и 2 нием

Э .= - — -- НВ = 0,17 Е4 НВ D

1 7 d

I I +,cos2— и

cos2 — = — — — ---- Ф и 2

Э„„„„, = 0,17(0,5)4.НВ D = 10 НВ92 после преобразований выражение энергии удара примет вид:

2 г f2 (4I + ш(?2 )mDг sin2- (1 — — -) 45

М 27! и A n

Э и ч а минимальное

1(4I + (пд)2 соз —

1 и

50 умчн у Y мсякс Э Э (14) 55 О, 135 10 . НВ.D Э „610 -HB D2

В рг

П1д12 ((d(1 a 1) (b-(I + ) 4?(1(1 л

It з и

Эу — А(1 )

В + cos- u где А = 262 f2mD2 (1+B) С другой стороны, известно, что оптимальным с точки зрения повышения долговечности деталей является режим их поверхностного упрочнения пластическим деформированием при

d степени наклепа Е =- — удовлетворяD%

0,3 4 . Е 0,5, (15) где d — диаметр отпечатка на обрабатываемой поверхности детали.

Под обрабатывающими телами в данном случае подразумевают либо шар диаметром D либо сферический ролик диаметром D. Назначение величины степени наклепа ниже 0,3 нецелесообразно, так как в этом случае не удается в полной мере повысить твердость наклепанной поверхности. Увеличение степени наклепа до 0,5 сопровождается повышением поверхностной твердости. Дальнейшее увеличение степени наклепа не вызывает повышения твердости и, таким образом, с этой точки зрения является бесполезным. Зависимость энергии удара при динамическом упрочнении деталей от твердости по Бринеллю материала обрабатываемой детали НВ записывается выражеС учетом граничных значений степени наклепа f (15) максимальное значение энергии упрочнения

Э = 0,17(0,3) HB D = 0,135-10 HB D2

Тогда диапазон допускаемой энергии удара при упрочнении определяется неравенством

С учетом (12) получим (1).

Пределы этого неравенства определяются свойствами материала обрабаты15233 ваемой детали (твердостью по Бринеллю) и размером обрабатывающих роликов (диаметром D). Энергия соударения (14) обкатника с деталью зависит от массы обкатника, его момента инерции

5 и количества деформирующих роликов.

Минимальная масса обкатника определяется конструктивно, исходя из возможности установки на нем роликов вы- 10 бранного размера. Момент инерции обкатника связан с его массой известной зависимостью. Таким образом, при выбранной массе неравенство (1) определяет диапазон оптимального числа роликов на обкатнике.

Практически оптимальное число роликов определяют следующим образом.

В соответствии с (14) строят график зависимости Э от и при прочих из- 20

У вестных условиях и на нем проводят две горизонтали, соответствующие минимальному Э „„„„ и максимальному

Э „ „, уровням энергии соударения для материала обрабатываемой детали. Про- 25 екции точек пересечения графика: с этими горизонталями на ось и дают граничные значения диапазона оптимального числа роликов на обкатнике, На фиг. 2 представлен полученный из (14) график зависимости энергии соударения обкатника с обрабатываемой деталью Э от количества установленных на нем обрабатывающих роликов и. График построен для следующих условий обработки и параметров обкатника: частота колебаний обрабатываемой детали f = 24 Гц, диаметр ее обрабатываемой поверхности D „= 400 мм, масса -обкатника m = 10,6 кг, его момент 40 инерции Т = 0,54 кг м, диаметр обрабатывающих роликов D = 10 мм, диаметр окружности, касательной к обрабатывающим роликам D„= 4 10 мм. Как видно из полученной графической зависимости, вь!ход из установленного не45 равенством (1) диапазона в сторону уменьшения числа роликов не приводит к увеличению твердости материала обработанной детали. Увеличение 3> за предел указанного диапазона может привести к зарождению микротрещин в материале обрабатываемой детали, -т.е. к его перенаклепу. Выход иэ диапазона в сторону увеличения числа

55 роликов приводит к уменьшению стейени наклепа, снижению толщины и твердости упрочненного слоя,. Как в первом, так и во втором случаях

17 12 эффективность упрочнения материала детали, а следовательно, и ее долговечность снижается.

Устройство для осуществления способа (фиг. 3) содержит установленную на упругих элементах 4 на основании 5 платформу 6 с вибровозбуцителем 7 круговых колебаний в горизонтальной плоскости. Между жестко закрепленными упорами 8 с шариками 9 установлен с возможностью перемещения в горизонтальной плоскости корпус обкатника 2. На корпусе обкатника 2 на осях 10 равномерно (фиг. 4) расположены обрабатывающие тела в виде сферических полированных роликов 3, причем диаметр D, касательной к ним окружности соответствует (2) . Количество роликов 3 выбрано из диапазона, определяемого неравенством (1), а твердость материала, из которого они изготовлены, выше твердости материала обрабатываемой детали 1. Оси вращения роликов 3 лежат в радиальных плоскостях, проходящих через ось корпуса обкатника 2. При упрочнении цилиндрических поверхностей детали 1 плоскость вращения каждого ролика 3 являющаяся плоскостью его симметрии, смещена относительно плоскости соседнего ролика 3 вдоль оси корпуса обкатника 2 вверх или вниз на величину, равную (или меньшую) ширине отпечатка Ь (фиг. 5). При обработке конических поверхностей, кроме указанного осевого смещения плоскостей, имеет место радиальное смещение осей вращения соседних роликов 3, определяемое величиной конусности обрабатываемой поверхности (фиг. 6). При обработке криволинейных поверхностей, наряду с указанными смещениями, выполняется угловое смещение плоскостей вращения роликов 3, являющихся плоскостями их симметрии (фиг. 7). Величина этих смещений также определяется размерами отпечатков Ь, которые должны перекрывать друг друга. В любом из указанных случаев ролики 3 установлены таким образом, что плоскость их вращения нормальна к поверхности обрабатываемой детали 1 в точке контакта. Оси обрабатываемой детали 1 и корпуса обкатника 2 перпендикулярны плоскости колебаний платформы 6. Между роликами 3 внутри корпуса обкатника 2 на платформе 6 установле13

15233 на оправка 11 с гайкой 12 для крепления детали 1.

Упрочнение поверхности детали 1 на устройстве осуществляется следующим образом.

Подлежащую упрочнению деталь 1 устанавливают на оправке 11 и с помощью гайки 12 жестко закрепляют на платформе 6. При этом подлежащая упрочнению поверхность детали 1 располагается внутри корпуса обкатника 2, напротив роликов 3. Включают вибровозбудитель 7, сообщающий платформе

6 круговые колебания в ее плоскости с определенной амплитудой и частотой.

Колебания платформы 6 передаются жестко установленной на ней детали 1, Под действием колебаний детали 1 свободно установленный между опорами 8 20 на шариках 9 корпус обкатника 2 за счет эффекта вибрационного поддержания вращения вовлекается в обкатку по ее поверхности. Контактирование корпуса обкатника 2 с поверхностью 25 детали 1 происходит через обрабатывающие ролики 3. Вступление в контакт с поверхностью детали 1 каждого очередного ролика 3 в процессе обкатки кольцевого корпуса обкатника 2 проис- 30 ходит с ударом, причем соударяющимися телами являются массивная обрабатываемая деталь 1 с платформой 6 с одной стороны, и кольцевой корпус обкатника 2 вЂ, с другой стороны. Соударение кольцевого корпуса обкатника . 2 с обрабатываемой поверхностью детали 1 при контактировании их через ролики 3 приводит к тому, что в местах контакта с роликами 3 материал детали 1 в поверхностном его слое пластически деформируется и упрочняется. Вращение кольцевого корпуса обкатника 2 и укаэанное расположение роликов 3 обеспечивают перекрытие следов соударений, чем достигается

45 равномерность упрочнения по всей обрабатываемой поверхности детали 1 (фиг. 5- 7) . По завершении определенного времени обработки останавливают вибровозбудитель 6, отвинчивают гайку 12 и снимают обрабатываемую деталь 1 с оправки 11. На ее место устанавливают очередную подлежащую упрочнению деталь 1, закрепляют ,ее гайкой 12, и цикл обработки пов-. торяют в описанном выше порядке.

Согласно предлагаемому способу обрабатывали канавку под стопорное

17 !

4 кольцо барабана типа КТ-141Е авиационных колес, изготовленного из алюминиевого сплава АК6 с твердостью по Бринеллю НВ 26,5. Обработку производили с использованием закрепленных с возможностью вращения вокруг своей геометрической оси на обкатни-. ке сферических обрабатывающих роликов диаметром 10 мм, изготовленных из стали НХ15 и закаленных до HRC 55.

Ролики равномерно по окружности диаметром D,= 420 мм устанавливали на обкатнике массой ш = 10,6 кг с моментом инерции I = 0,54 кг м . Диаметр окружности, касательной к роликам, D = 4 10 мм, а диаметр обрабатываемой поверхности детали Р „

= 400 мм. В процессе эксперимента изменяли количество роликов на обкатнике от n = 3 до n = 24, оставляя за счет крепления дополнительных грузов к обкатнику постоянными его массу и момент инерции. Обработку; производили на протяжении 10 мин, при частоте колебаний детали f = 24 Гц и амплитуде 3 мм. Контроль качества упрочнения осуществляли путем измерения толщины упрочненного слоя и поверхностной микротвердости, определяемых с помощью прибора IIMT-Ç, на изготовленных из вырезанных участков упрочненной поверхности барабанов шпифах. Параллельно, протравливая шпифы в растворе Каллера, при 120кратном увеличении под микроскопом

MMH-1 производили наблюдения за характером изменения микроструктуры материала упрочненных деталей. В результате эксперимента установлено, что по мере увеличения числа обрабатывающих роликов на обкатнике толщина упрочненного слоя в поверх" ностном слое материала барабанов уменьшается от 2,2 мм при n 3 до

0,5 мм при и = 24, что связано с уменьшением по мере увеличения числа роликов энергии соударения обкат" ника с барабаном. Уменьшается и поверхностная микротвердость материала упрочненных барабанов от 1475 МПа при n = 3-6, до 1300 MIIa при и 24, Степень наклепа изменяется при этом в диапазоне 0,2 E -0 7. Отмечено, что в диапазоне изменения числа роликов 3 п 6 прирост поверхностной микротвердости весьма незначителен (10X), а в подслойной области упрочненного материала барабанов наблюла15

152331

2(()2 к

Ддп

0,135.10 НВ Рз 6 A(1

I($1п2- . и -2

50 к — — — — — — С 10 -НВ.D ((В + cos2— и ется наличие микротрещин, появление которых связано, очевидно, с ограниченной способностью материала барабанов к пластическому деформированию при больших степенях наклепа. Количество микротрещин убывает по мере увеличения числа роликов и полностью исчезает при n = 7. При количестве роликов и = 8 толщина упрочненного слоя в материале барабанов составля- ет 1,5 мм при поверхностной его микротвердости 1450 NIla. Степень наклепа при этом равна Е = 0,5. При n = 19 толщина упрочненного слоя в материале барабанов составляет 0,8 мм при поверхностной его микротвердости

1350 МПа и степени наклепа E.= 0,3.

При дальнейшем увеличении числа роликов до 24 степень наклепа снижает- 20 ся до О,2, а поверхностная микротвердость падает до 1300 МПа.

Результаты экспериментального исследования свидетельствуют о том, что для упрочнения барабанов оптимальным 25 являешься количество роликов на обкатнике с указанными конструктивными параметрами в диапазоне 8 сп 419. При выходе из этого диапазона в сторону уменьшения числа роликов микротвер- 30 дость существенно не увеличивается, а а в материале барабана образуются микротрещины, свидетельствующие о его перенаклепе. При выходе из диапазона в сторону увеличения числа роликов в результате обработки не обеспечивается достаточное повышение твердости материала барабанов и толщины упрочненного слоя. В обоих случаях упрочняющая обработка не обеспечивает 40 должного повышения моторесурса барабанов авиационных колес.

Экспериментальные данные согласуются с теоретической зависимостью (14) для определения оптимального числа роликов при упрочнении деталей предлагаемым способом. Так, необходимая для обеспечения степени наклепа Е= 0,5 при упрочнении барабанов из сплава АК6 максимальная энергия удара

Э = 10 1.НВ.Эз 10-+.26 5.10 6, у макс

1 (10 10 )з = 0,265 кг-м2 = 2,6 Дж.

7 16

Энергия удара для обеспечения степени наклепа = 0,3

Эуд,ин= 0,135 10 . НВ.D = 0,135 10 "

° 26,5. 10 (10 10 ) з = 0,35,Ъс, а соответствующее ей число роликов из (14) n = 19.

Таким образом, рекомендуемый неравенством (14) диапазон количества роликов 7,3 сп 419, весьма близок к установленному зксперименталь— но 8 п с19.

В сравнении с известными способами упрочнения деталей формы тел вращения предлагаемый способ обеспечивает повышение толщины и максимальной твердости упрочненного слоя, а также равномерности упрочнения поверхностей на локальных конструктивных элементах деталей типа канавок и радиусных переходов, являющихся в процессе эксплуатации концентраторами напряжений, чем достигается повышение моторесурса деталей. формулаизобретения

Способ упр оч н ения деталей, при котором деталь устанавливают с зазором в корпусе приспособления, а упрочнение осуществляют обрабатывающими телами, размещенными между обрабатываемой поверхностью и корпусом, при этом обработку осуществляют в режиме виброобкатывания, о т л и ч а— ю шийся тем, что, с целью повышения качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей, количество обрабатывающих тел выбирают из диапазона, определяемого неравенством где A = 2((2РmD2 (1+В);

Найденное из этого неравенства число роликов, соответствующее

4I е шП2

I u m — соответственно момент инерции и масса корпуса;

l7 тел; частота колебаний обрабатываемой детали;

D1, ®

2arcsin (—" sin -), D„n

n — количество обрабатывающих

1523317 !8 где D - диаметр окружности, касательной к обрабатывающим телам диаметром D;

D - диаметр обрабатываемой поЬ верхности детали с твердостью материала по Брннеллю НВ.

5 78 Id фиг. 2

25 / (Centi 11) 1523317

1523317 ануе. 5 фиг. 7

Редактор В. Петраш

Корректор И. Муска

Заказ 6993/13

Тираж 662

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Составитель Ж. Соколова

Техред М.Ходанич

r )